過程系統工程方法在煉油廠設計階段節水優化中的應用

劉雪鵬(北京圣金橋信息技術有限公司)

過程系統工程方法在煉油廠設計階段節水優化中的應用

劉雪鵬(北京圣金橋信息技術有限公司)

當前煉油化工企業已全面開展水系統優化工作,但對設計階段的項目進行優化力度較小。本文采用過程系統工程方法,對處于初步設計階段的某千萬噸煉油廠進行水平衡計算和水網絡優化,并對全廠水系統“七環節”的用水和排水進行分析,提出優化改進建議。設計單位重新調整設計內容后,該廠加工噸原油取水量由0.51 t降低到0.43 t,節水效果顯著。

煉油廠;設計階段;節水;優化

過程系統工程是一門綜合性的邊緣學科,它以處理物料—能量—資金—信息流的過程系統為研究對象,其核心功能是過程系統的組織、計劃、協調、設計、控制和管理[1]。過程系統工程于20世紀60年代形成基本體系,并隨著計算機的應用普及開始推廣應用到各類過程工業部門,90年代后其開始應用在工業節水工作中。

過程系統工程方法已經廣泛用于煉油化工企業的節水減排優化工作中,而且已經開始應用于煤化工等新興化工企業[2-5]。目前設計院已經開始在設計階段考慮節能節水[6],但采用過程系統工程方法對尚處于設計階段的煉化企業進行系統節水優化,本案例尚屬首次應用。

1 節水減排的過程系統工程方法

煉化企業節水減排的過程系統工程方法是:水平衡測試→水網絡系統集成優化→外排污水深度處理回用。從系統的角度考慮水的有效利用,將煉化企業的全部用水部門當成一個整體水網絡來優化,考慮如何分配各用水單元的水量和水質,使水的重復利用率達到最大,同時廢水排放量達到最小。

在設計階段采用過程系統工程方法對全廠水系統進行優化分析,與運行中的企業相比,關鍵區別在以下兩點:首先,所有水量及水質等數據都來源于設計單位的設計數據,是按照工藝理論和設計規范得出的數據,雖然也參考了同類工藝裝置的實際運行數據,但仍留有設計余量,且不存在計量誤差和泄漏損失;其次,優化分析后得出的改造方案建議,不需要企業再次申請投資,可直接應用于設計工作,由設計單位調整原設計內容,從工廠建設初始階段就保障了企業的用水節水的先進性。

2 過程系統工程方法的應用

2.1 水平衡計算

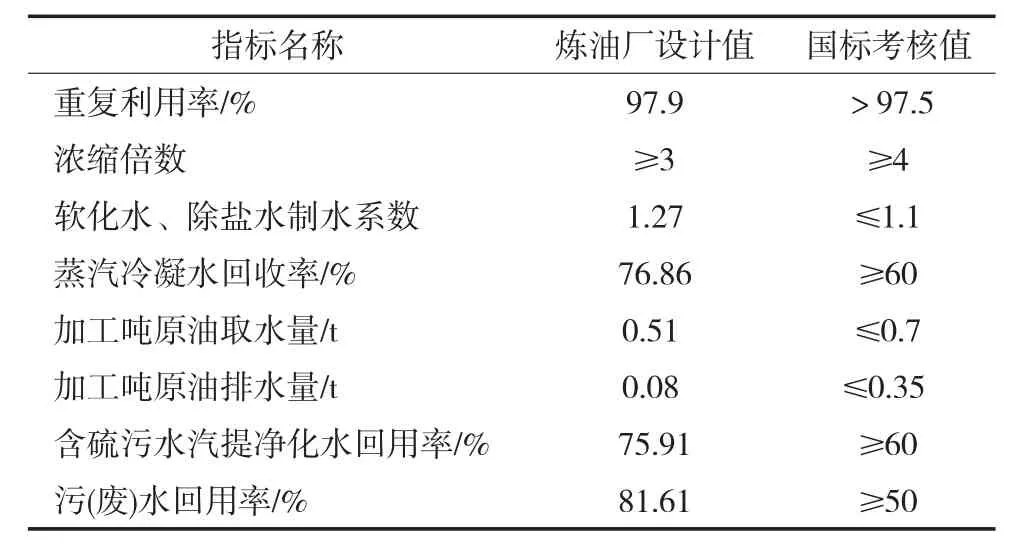

在水平衡計算階段,匯總該煉油廠各套生產裝置及輔助部門的設計數據,以代替水平衡測試數據。該新建煉油廠用水技術經濟指標現狀與GB/T 26926—2011《節水型企業石油煉制行業》對比情況見表1。

表1 某新建煉油廠用水計算經濟指標對照

由表1可知,該新建煉油廠用水技術經濟指標中,重復利用率、含硫污水汽提凈化水回用率、加工噸原油取水量、加工噸原油排水量和污(廢)水回用率均優于國家節水型企業考核標準;但循環水濃縮倍數和軟化水除鹽水制取系數未達到國家節水型企業考核標準。總體來說,該項目用水現狀總體處于達標水平,還存在一定的節水優化潛力。

2.2水網絡系統集成優化

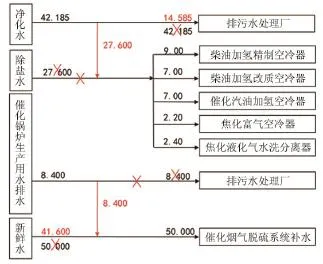

該煉油廠的水網絡集成優化分析,主要集中在廠內凈化水回用上。該廠凈化水回用率設計為78.7%,優于《節水型企業石油煉制行業》中要求大于60%的水平,但仍有部分凈化水排到了污水處理裝置。此外,催化裂化裝置鍋爐定連排污水水質也較一般污水要好,可以進行二次利用。利用夾點計算分析得出優化后的水網絡如圖1所示。

圖1 水網絡系統集成優化效果示意

1.3 外排污水深度處理回用

經過全廠水網絡集成優化,提高了工業水重復利用率,同時減少了排向污水系統的污水。在此基礎上,考慮外排污水深度處理制成中水的回用方案,可降低污水深度處理裝置的設計規模和投資成本。

3 節水減排“七環節”優化

對于煉油化工企業來說,可將水系統分為七個環節,即水汽輸送、制水、工藝水、循環水、蒸汽冷凝水、生活水、污水回用水。根據各個環節的特點并結合集成優化結果進行詳細分析,以達到企業水系統的先進性和科學性。“七環節”優化分析步驟也是首次應用于設計階段的煉油廠節水優化工作。

3.1 水汽輸送系統優化

該煉油廠設計中,水輸送管道材質的選取符合相關規范。但碳鋼金屬管材的使用量較大,設計的金屬管道管材防腐方式,雖然也符合相關標準及規范,但長期運行后,管網的腐蝕泄漏問題還是會逐漸出現。建議設計中還應該考慮管道陰極保護,可進一步降低埋地金屬管道的腐蝕速率,減少水輸送管網的漏失量。

3.2 制水系統優化

1)制水系統工藝優化:該煉油廠除鹽水制水工藝設計采用超濾反滲透加混床處理工藝,同時該廠不單獨建設中壓鍋爐,中壓蒸汽采用外購+余熱鍋爐自產模式。但除鹽水裝置處理規模考慮到開車階段需求大等原因,處理規模設計較大,穩定工況下超濾反滲透系統將有75%處于閑置狀態。根據生產經驗,反滲透膜只要通水試運行以后,即使閑置,其壽命也將不斷減短,造成項目投資浪費。同時該廠新鮮水水質較好,水中總溶固在178~458 mg/L之間,完全可以采用離子交換工藝制水。建議設計改用離子交換工藝替代超濾反滲透工藝,每小時可節省新鮮水量66 t。

2)鍋爐排污水優化及改進:該煉油廠部分余熱鍋爐排污率設計較高,高于GB/T 1576—2008《工業鍋爐水質》中排污率≤2%的要求。建議調整設計排污率,每小時可節省新鮮水量4.78 t。

3.3 工藝水系統優化

根據水網絡系統集成優化結果,建議該煉油廠調整加氫裝置空冷前注水設計內容,同時考慮到加氫裝置回用凈化水導致的銨鹽結晶風險,建議用凈化水攙兌除鹽水作為注水,減少除鹽水用量,同時減少凈化水的排污量。

凈化水的主要回用設備有柴油加氫精制空冷器、柴油加氫改質空冷器、催化汽油加氫空冷器、焦化富氣空冷器和焦化液化氣水洗分離器。該項設計內容優化后,每小時可減少除鹽水用量27.6 t,同時將凈化水排污量減少至每小時14.59 t。

3.4 循環水系統優化

1)循環水系統補水優化:該煉油廠設計循環水場的補水由新鮮水、回用水等構成,回用水水質比新鮮水水質好,并優于循環水場補水水質標準很多,甚至在一個數量級以上。

建議從回用水中取出一部分作為除鹽水站制水所需的原水,剩余的回用水再作為循環水補水。同時,將除鹽水站所用的新鮮水送到循環水場作為循環水補水,新鮮水水質比回用水差,但完全可以滿足循環水補水要求。這樣不僅實現了較合理的利用高品質水,而且可以減少除鹽水系統生產負荷,降低反洗頻率提高除鹽水制水率。

2)循環水濃縮倍數優化:該煉油廠循環水場濃縮倍數設計為N=3,未達到煉油循環水場濃縮倍數N≥4的考核要求。建議循環水場將循環水設計濃縮倍數提高到N≥4。同時,設計單位對該煉油廠循環水場設計時參考的氣候條件錯誤,涼水塔蒸發量設計偏小,建議重新調整涼水塔蒸發系數。設計調整后,每小時可減少新鮮水補水量及循環水排污量各18.72 t。

3)循環水中油份在線監測優化:煉油裝置在實際生產過程中,由于生產裝置換熱器不可避免會發生漏油現象,導致循環水被污染,從而需要利用新鮮水對循環水場的循環水進行置換,排放大量的循環水,對污水處理裝置的正常運行造成沖擊;同時也造成了循環水補水及藥劑的浪費。

該煉油廠設計中未考慮循環水系統漏油監測,建議煉油裝置循環水回水管線上安裝在線油份監測儀及遠傳報警系統,實時監測循環水回水中的油份濃度。同時配套便攜式油份檢測儀,檢測漏油現象,出現換熱器漏油后,及時進行管線切換,降低換熱器泄漏對循環水系統的污染危害程度。

4)循環水中COD在線監測優化:實際生產中,硫磺回收裝置存在含硫污水及凈化水中氨氮超標風險,凈化水在冷卻過程中會存在泄漏進循環水的情況,從而會導致循環水場中集水池氨氮含量上升,對細菌滋生產生影響。目前對氨氮含量的監測也是人工取樣化驗的手段,時間滯后十分嚴重,泄漏點排查較為困難。

建議設計中硫磺回收裝置循環水回水總管上加裝1臺TOC分析儀,及時分析硫磺裝置循環水回水中COD的含量變化,從而判斷是否發生泄漏,避免泄漏時有機物及氨氮進入回水,影響循環水系統正常運行。

3.5 冷凝水系統優化

該煉油廠設計內容中,冷凝水在進入冷凝水處理裝置前設置了pH值、電導和TOC在線分析儀表,合格的工藝冷凝水回收至除鹽水站處理后,再與除油除鐵后的透平冷凝水一起進入混床處理,最后作為脫鹽水使用。經檢測不合格的冷凝水排入事故冷凝水罐。該回收工藝設計尚存在不足之處,雖然在冷凝水處理前設置了水質監測分析儀,但當某一個裝置的冷凝水被嚴重污染時,由于該股冷凝水沒有單獨的水質監測,會導致冷凝水匯總后,使其他清潔冷凝水也被污染而無法進行回收利用,造成冷凝水的浪費。

建議設計中對冷凝水回收量較大的裝置,在其冷凝水回收線上分別安裝水質監測分析儀,并配備增加冷凝水切換閥門、管線等。當冷凝水水質不合格時,直接進行切換排放,從而避免與其他裝置冷凝水混合污染。此外,建議對冷凝水處理工藝進行優化選擇,適當提高冷凝水處理裝置的允許進口油含量,將目前設計的進口水質TOC≤30 mg/L提高至50~80 mg/L,可以有效減少冷凝水的排放量。

3.6 生活水系統優化

國家正在提倡居民沖廁用水不再使用生活水,而是用中水或海水等水質較低的水來進行代替。該煉油廠在設計中并沒有這方面的相關考慮,生活用水只有一條管網同時供給生活及沖廁用水,使用生活水管網的新鮮水作為沖廁用水屬于高水低用的浪費現象。

建議設計中增加敷設一條輸水管網供給沖廁用水,水源采用生產水代替外購的生活水,避免高水低用,并降低生活水的外購量,節約成本。

3.7 污水系統優化

該煉油廠設計中污水排放和收集為清污分流的方式,這種設計適合采用含鹽污水和含油污水單獨處理工藝;然后對含油污水進行適度處理回用,對含鹽污水進行深度處理回用,這樣可減小污水深度處理裝置設計規模,減少投資。但該煉油廠目前所設計的污水處理方式為“全混”處理+深度處理組合工藝,而且已不能改動。

建議設計中為循環水場排污水適度處理系統預留空間,為今后的工藝改造提供基礎條件。循環水場排污水相對較干凈,適度除鹽處理費用不高,運行成本只有0.7~1.0元/t水,節水量可觀,經濟也比較合算。循環水排污水直接處理回用后,使循環水系統最大程度獨立運行,在一定程度上減輕了污水廠運行效果好壞產生的干擾,提高系統的安全性、管理的合理性。

3.8 小結

上述提出的優化改進建議,全部被設計單位采納。通過改進設計中的除鹽水制水工藝、降低鍋爐排污率、提高凈化水回用量、提高循環水濃縮倍數等內容,每小時節省新鮮水量119.86 t,全廠加工噸原油取水量由0.51 t降低到0.43 t,優于國家標準考核水平。

4 結論

1)對處于設計階段的煉油廠采用過程系統工程方法進行水系統優化,真正做到了源頭優化,從圖紙階段即保證了企業用水水平的先進性。

2)當前大型煉油廠設計普遍采用總體院拿總、分包院分頭設計的方式開展,分包院重點關注的是工作符合設計規范,雖然已經開始在各自分包的范圍內采取優化設計,但也是各自為戰。這就要求總體院具有系統優化的能力,統一協調各分包院調整初始設計,達到設計項目的系統最優化。

3)隨著各項節水國家標準和政策文件陸續出臺,國家對工業企業節水減排工作要求的進一步加大,煉油化工作為節水減排重點關注行業,承擔的壓力顯而易見。采用過程系統工程方法,從設計階段優化企業全廠水系統,對企業的節水減排工作意義重大。該工作方法若推廣到目前正在興起的新型煤化工行業,對國家的節水減排工作將會產生深遠影響。

[1]成思維,楊友麒.過程系統工程的昨天、今天和明天[J].天津大學學報,2007,40(3):321-328.

[2]宏曉晶,劉雪鵬,吳盛文,等.過程系統工程方法在煤化工節水優化中的應用[J].工業水處理,2015,35(8):107-109.

[3]陳鑫,夏蕾.水夾點技術在煤化工企業節水減排中的應用[J].石油石化節能與減排,2011(1):33-40.

[4]鄢凱.煤化工園區單雜質水網絡系統集成的探討[J].山東化工,2016,45(16):133-137.

[5]林長喜.大型煤化工項目節水技術進展和應用前景分析[J].煤炭加工與綜合利用,2014(6):58-67.

[6]朱元臣,欒新曉,朱超凡.某大型煉油工程設計采取的節水措施[J].工業用水與廢水,2012,43(2):64-66.

10.3969/j.issn.2095-1493.2017.06.009

2017-03-29

(編輯 李發榮)

新疆石西油田

劉雪鵬,工程師,2008年畢業于天津大學,主要從事煉化企業節能節水優化工作,E-mail:xuepengliu021@163.com,地址:北京市海淀區清華東路17號金碼大廈B座808室,100083。