改進啟發式方法下的輕型車底盤裝配線平衡分析

張一穎

摘 要:對于輕型車而言,其裝配工藝較為復雜,為了有效提升裝配效率就需要對裝配線平衡問題進行分析。本文就改進啟發式方法下的輕型車底盤裝配線平衡分析作簡要闡述。

關鍵詞:輕型車;底盤裝配線;平衡分析

中圖分類號:F406 文獻標識碼:A

汽車裝備線誕生于一百多年前,生產線平衡的重要性一直沒有引起企業的重視。裝配線平衡問題可以分為3個類型。一是裝配線上工作站數量一定時,最小生產節拍求解問題。二是在工作節拍保持一定的情況下工作站數量求解問題。三是當二者都達到一定數量時,最小平滑指數求解問題。裝配線平衡問題研究方法也有3種。分別是用數學模型進行求解,二是依據管理者經驗建立邏輯模型和流程圖求解。三是利用軟件進行建模仿真從而獲取最優解。

一、輕型車底盤線平衡前概述

1.裝配線的基本原理

汽車裝配是復雜而又系統的過程,整車廠所具備的四大工藝是沖壓,焊裝,涂裝,總裝。而對于輕型車而言還有其他環節。所謂流水作業是指操作者重復作業,連續生產的過程,并且是依據規定的工藝及生產節拍。由工位組成的連續生線就是裝配線。總裝車間主要的裝配線就是內飾線、底盤線和綜合線,前者將車身與車內內飾件進行裝配,后者則是將發動機、車橋等零件進行裝配,最后在綜合線內進行合裝。三線共同點在于將專業化空間與時間組織形式組合在一起,工位依據裝配工藝順序進行排列,在制品依據規定順序通過所有工位,最終裝配為整車。

2.裝配線工作研究方法

程序分析。該方法是從整體工藝流程著手對工作方法與程序進行考量,分析的對象是某一區域作業,通過分析使各項工作合理化。

作業分析。該方法通過工時消耗降低來達到效率提升的目的。作業分析研究內容主要有兩個方面,工位操作組成元素有哪些及其順序與關系。

動作分析。動作分析一般是在程序分析進行后開始的,其對象是細微的小動作,將工作者不產生增值部分去除,通過改進以達到效率提升目標。

3.平衡前底盤一工段方法與時間分析

底盤線的整體工藝分析。底物裝配階段其對象主要是一些小的構件。以某廠為例,在一工段,主要是線束,管束。人員密度較大。二工段則主要是一些較大的構件,如傳動軸、油箱、油管等。在三工段主要是在構件裝備工作,也是底盤線最后一個工段。對一工段進行作業分析,作業要素包括了增值作業與非增值作業兩種。

工段時間分析。主要應用攝影法進行時間分析,該方法可以為工藝改進提供數據同時自身也具有高效簡潔的特點。該方法在應用時首先要確立研究對象,要在較長時間內保持正常操作速度,并且質量要達到標準。其次是對工作進行劃分。該環節需要注意的是要素斷點要明確。最后要確立樣本容量。

4.平衡前底盤一工段數據結果(表1)

二、輕型車底盤線平衡的基本原理

1.裝配線平衡的基本原理

在生產裝配過程中輕型車有特定程序,生產線類型,工位器具放置,設備擺放,不同工位操作時間都存在差異。各個工位操作的時間也未必相同,該工位也會因此而產生較長時間的操作,相比之下其他工位操作時間較短,裝配線上不同工位人員勞動強度不同。

平衡原理就是通過將不合理要素進行分配,保證各工位能夠在規定時間完成工作,并且保持質量。閑暇時間最小,增值時間就實現了最大化。對于輕型車裝配線平衡問題,涉及到的要素多且各要素之間關系復雜。裝配線效率及產品質量都與線體平衡相關。

2.裝配線平衡方法

最優化方法。該方法是通過求解目標建立模型尋求最優解。應用于實際中模型建立有一定難度。最優化方法有兩種,動態與線性規劃。后者是運籌學的一個分支,解決模型問題該方法具有一定優勢。而對于多階段最優問題求解通常用的是動態規劃,該方法應用過程中難度較大有一定技巧性。

啟發式方法指的是在某些前提下給出組合優化可行解。前提包括了時間,空間占用等。該方法應用于實際簡便,高效,容易得出答案。可以將其分為3個類別,傳統,混合,元啟發式。

3.輕型車底盤線改進啟發式平衡方法

由于啟發式操作方法簡單并且容易操作,企業在應用時不會有太大難度。該方法依據要素組成的不同時間,及約束條件,逐步計算求解問題。該方法得到的雖然不是最優結果,但是較為符合實際情況。在實際生產過程中由于存在多方面因素,最優解是不存在的,只能是在某些條件下達到最合適的結果。從而提升效率。

4.輕型車底盤線平衡的基本步驟

應用該方法時首先要做好前期準備工作,第二步是探索需要被分配條件作業點,三是將作業要素與時間計入與添加到該工位。第四是將工位總時間與理想時間二者之間做比較。停止分配的時間范圍是理想操作時間的5%。并轉入到下一步驟。否則返回第二步重新處理。

三、輕型車底盤線改進啟發式平衡

該工段裝配約束主要有兩個方面,裝配優先與位置權重優先。前者考慮的內容是在大的構件安裝時會對其他的部分造成影響。后者考慮則是由于零件的形狀尺寸受限和裝配時間較長,有些零件需要占用較大的空間,要為其優先考慮裝配位置,零件的安裝位置彼此接近或離操作者的位置接近要優先安裝。兩者分別考慮的是操作安全與人員工作內容是否合理的問題。

2.底盤一工段平衡后數據結果

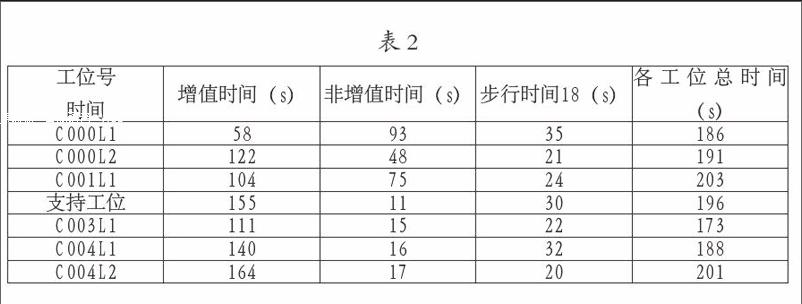

以某公司生產平衡設計為例。通過對生產節拍平衡得到的數據如下,見表2。

通過對增值時間、非增值時間等相關要素的調整,基本達到工程平衡。通過宏觀控制,逐步提升生產節拍,在固有設備、人員等不變的情況下促使生產線產能的逐步提升。

四、APS系統局部平衡

1.APS系統使用

該標準是通用集團為了推廣其標準化工作為服務的,是通用公司結合自身及全球其他公司經基礎上研究得出的生產體系。包括了五個方面。APS的目的在于為工人提供裝配文件,并對流程進行優化。該系統包含了13個模塊。系統設計是基于標準化的文件。

2.APS系統局部平衡實例

以工位要素的平衡移動為例。在某些些工位生產節拍與設定節拍有一定差距,并且操作處在同一側,則移動就有可實現性。通過對工位前后操作條件約束,可以工位操作要素進行移動。

結語

生產平衡的最終目的是為了達到生產效率最大化,實現生產平衡的方法有多種,企業在選擇時要結合到自身實情況,科學合理決策。在實際生產過程中,由于存在多方面因素,不可能實現理論意義上的最優解,而只是最合適的結果,在結果方面要理性對待。

參考文獻

[1]潘旭.汽車線束混合流水線的設計和平衡研究[D].上海交通大學,2011.

[2]賈云銅.基于改進啟發式方法的輕型車底盤裝配線平衡研究[D].哈爾濱理工大學,2014.