某款SUV車型扭桿彈簧的結構分析及優化

張曉東,劉博,王俊,付敬陽,李志強

(1.長城汽車股份有限公司技術中心,河北保定 071000;2.河北省汽車工程技術研究中心,河北保定 071000)

某款SUV車型扭桿彈簧的結構分析及優化

張曉東1,2,劉博1,2,王俊1,2,付敬陽1,2,李志強1,2

(1.長城汽車股份有限公司技術中心,河北保定 071000;2.河北省汽車工程技術研究中心,河北保定 071000)

在整車開發前期對汽車零部件進行仿真分析,能夠縮短整車開發周期,是現在汽車設計發展的趨勢。利用仿真分析軟件建立了某款SUV車型扭桿彈簧的有限元模型,利用仿真分析軟件對扭桿彈簧改前、改后結構進行了剛度、強度及疲勞分析與對比。分析結果表明:扭桿彈簧結構改后對其剛度、強度無影響,但是疲勞壽命下降幅度較大。通過對扭桿彈簧改后的結構再進行優化,使其疲勞壽命提高了109%,滿足設計要求。分析結果為設計提供參考。

扭桿彈簧;仿真;剛度;強度;疲勞壽命;結構優化

0 引言

在現代汽車設計中,對汽車的行駛穩定性和成員的舒適性要求越來越高。扭桿彈簧是汽車懸架系統中的一種彈性元件,是保證懸架系統具有優良性能的關鍵零件之一。其主要功能為當車輪上下跳動時,利用其扭轉變形吸收沖擊能,緩和汽車在不平路面行駛時產生的震動和傾斜。與其他類型的彈性元件相比,扭桿彈簧以單位儲能量高、占用空間小、疲勞壽命高等優點,在輕型汽車、轎車和越野汽車的懸架系統中應用非常廣泛。

汽車懸架中的扭桿彈簧一般應具有較高的彈性極限、沖擊韌性及良好的熱處理性能。同時,由于在車輛行駛過程中,扭桿彈簧反復承受路面傳遞給車身的各種動態隨機載荷,存在疲勞失效的風險。為此,在扭桿彈簧結構設計階段,不僅要求它具有一定的強度和剛度,同時應具有良好的抗疲勞性能。文中以某款SUV車型扭桿彈簧為例,使用有限元方法分析了扭桿彈簧不同結構對其剛度、強度及疲勞性能的影響,分析結果為設計提供參考。

1 問題描述

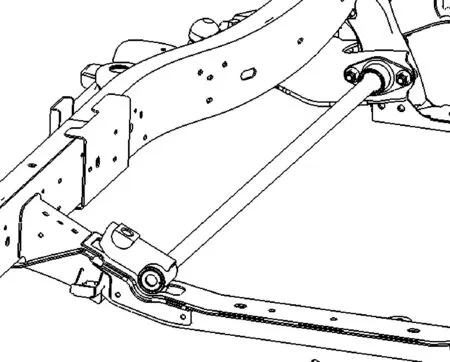

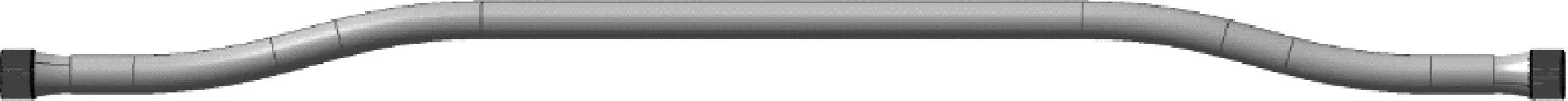

扭桿彈簧在車架上的位置如圖1所示,其一端固定于車架,另一端與擺臂相連。因某司某款SUV車型動力總成重新布置,要求扭桿彈簧進行空間避讓,需對其結構進行變更。扭桿彈簧原結構如圖2所示,改后結構如圖3所示。

圖1 扭桿彈簧結構示意圖

圖3 扭桿彈簧改后結構

根據扭桿彈簧現有的技術條件,要求其扭轉剛度為:(70.3±2.1) N·m/(°);抽樣進行扭轉疲勞試驗,要求試驗角度29°±17.9°,試驗頻率2~3 Hz,要求循環一定次數后無折損且不允許有任何裂紋及其他缺陷。

2 模型建立

將CATIA軟件中扭桿彈簧的三維模型以stp格式導入有限元軟件中,采用六面體單元對扭桿彈簧進行網格劃分。網格劃分完成后,單元總數為73 856個。

剛度計算時,以扭桿彈簧軸向為X軸建立局部坐標系。約束扭桿彈簧車架端的所有自由度,約束扭桿彈簧擺臂端的Y、Z方向的平動自由度,在扭桿彈簧擺臂端施加繞軸向的扭矩Tx。

扭桿彈簧材料為40Cr,感應淬火后屈服強度1 102 MPa,抗拉強度為1 287 MPa。在計算扭桿彈簧的疲勞壽命時,根據40Cr感應淬火后的抗拉強度值,在nCode軟件EN求解器中擬合得到其應變壽命曲線,如圖4所示。

圖4 40Cr材料的應變壽命曲線

3 分析結果的對比

3.1 剛度分析

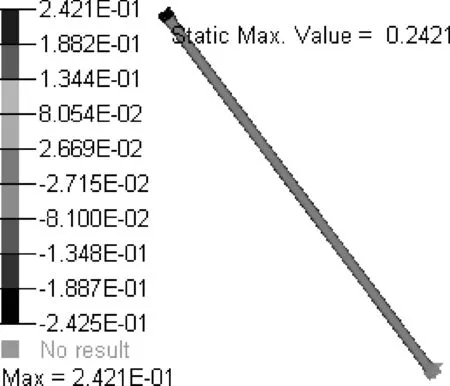

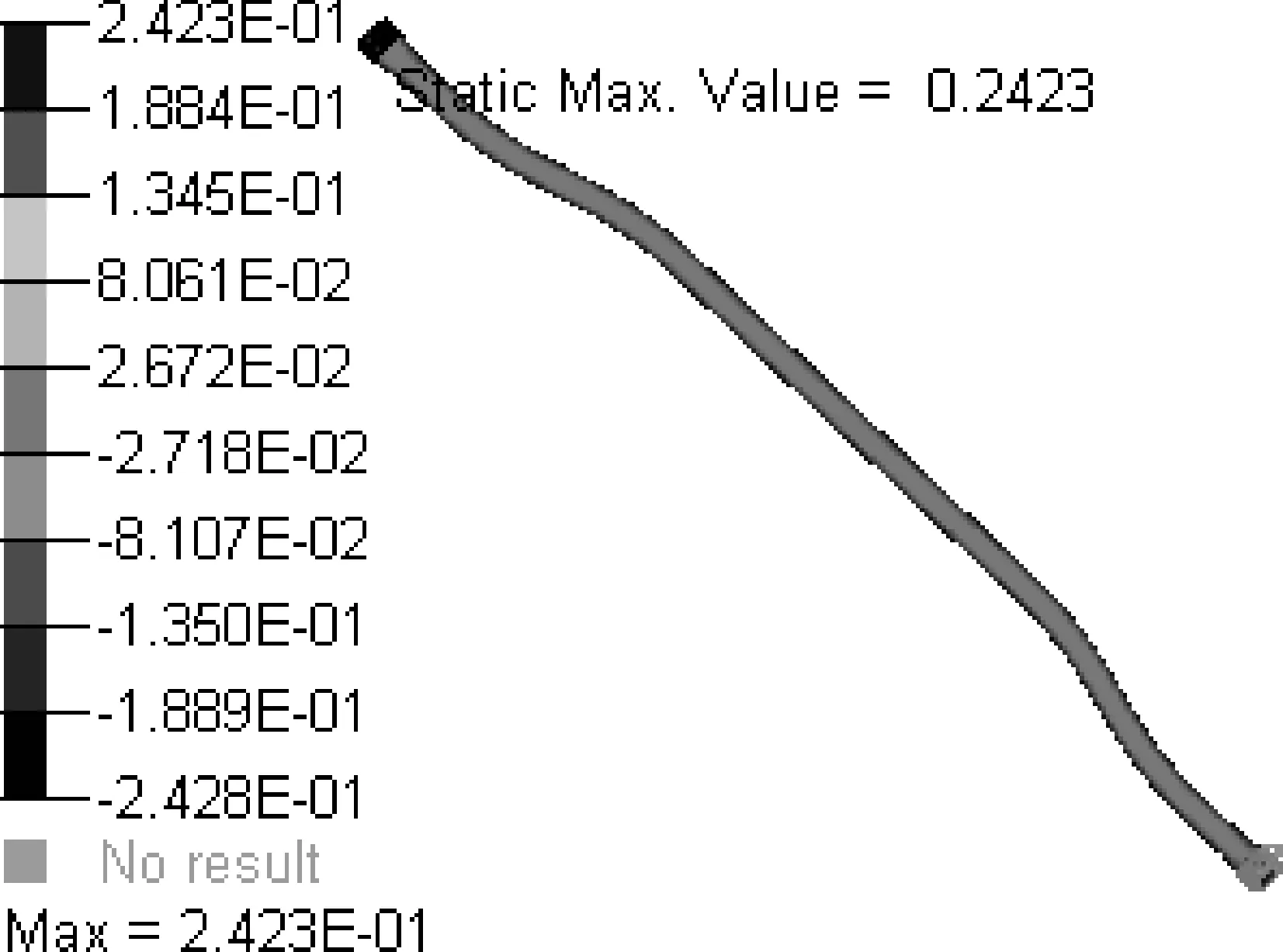

在扭桿彈簧擺臂端施加繞軸向大小為1 000 N·m的扭矩。模型的求解在有限元分析軟件ABAQUS中進行,后處理在Hyperview軟件中進行。在1 000 N·m扭矩作用下,扭桿彈簧改前、改后結構的扭轉角度(單位:rad)分別如圖5、圖6所示。

圖5 扭桿彈簧改前結構扭轉角度

圖6 扭桿彈簧改后結構扭轉角度

扭轉剛度計算如下:

改前:

(1)

改后:

(2)

剛度計算結果表明:扭桿彈簧結構改后剛度值降低了0.08%。

3.2 強度分析

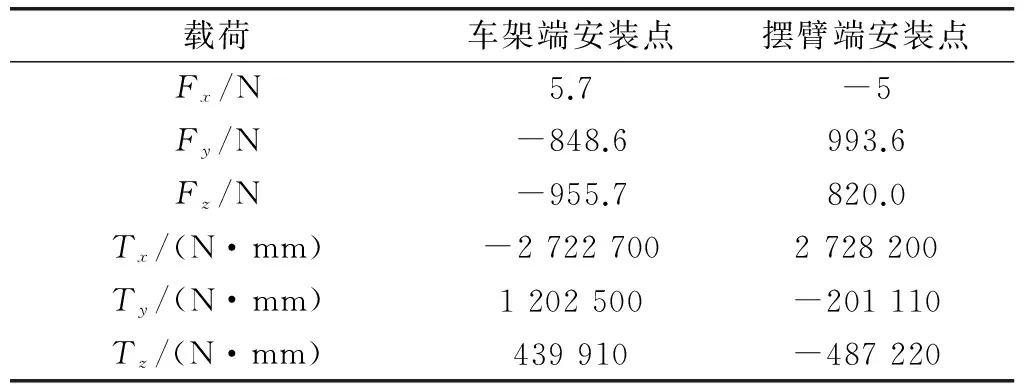

采用多體載荷分解獲取扭桿彈簧車架端和擺臂端安裝點的六分力載荷,各方向載荷大小如表1所示。

表1 扭桿彈簧安裝點載荷

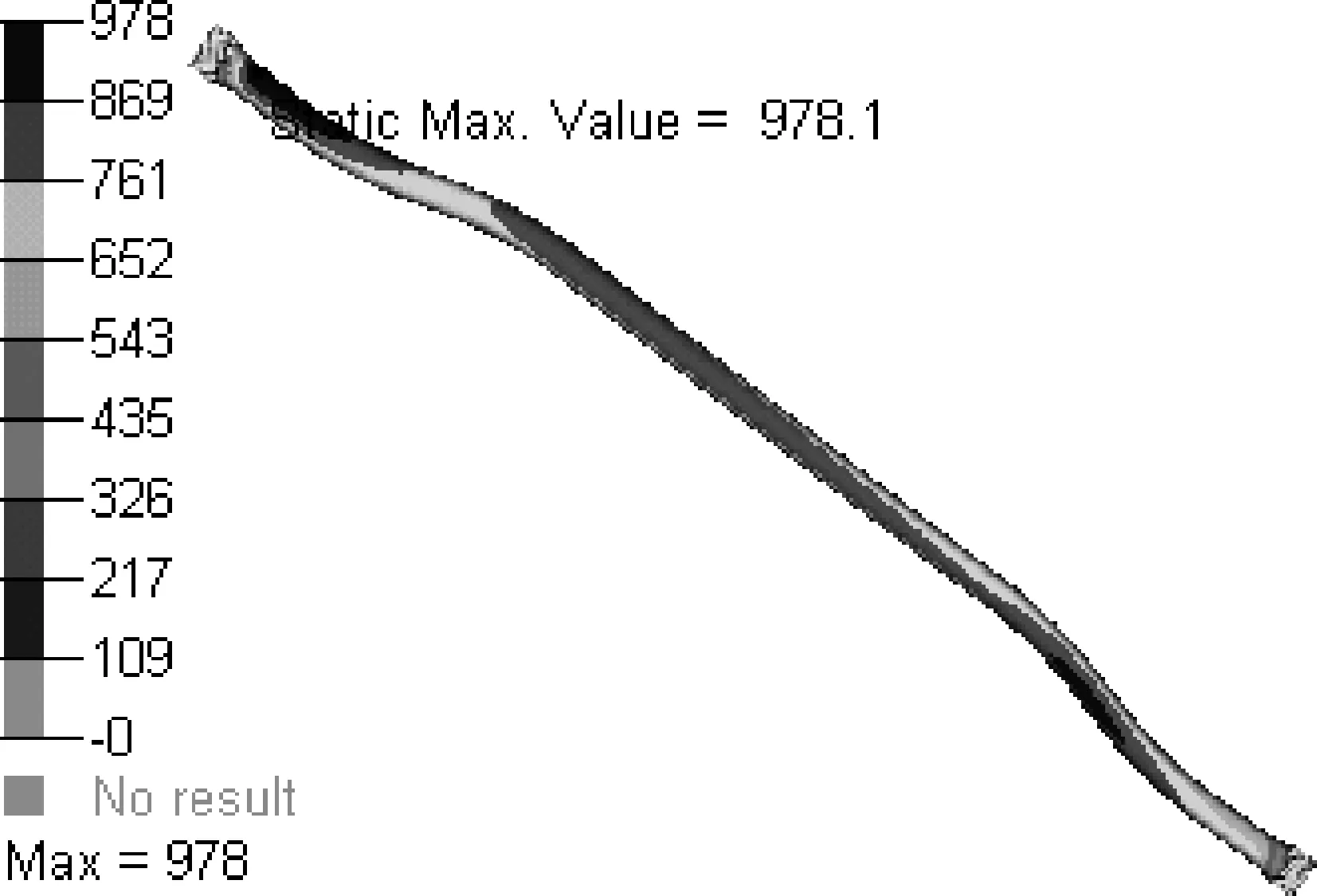

采用慣性釋放分析方法對扭桿彈簧改前、改后結構的強度進行了分析。采用慣性釋放分析方法時,無須約束模型的自由度。扭桿彈簧改前、改后強度分析結果分別如圖7、圖8所示。改前結構的應力集中位置位于扭桿彈簧擺臂側過渡圓弧末端,改后結構除了在扭桿彈簧擺臂側過渡圓弧末端存在應力集中外,在扭桿彎折附近同樣存在明顯的應力集中。強度分析結果表明,扭桿彈簧結構改后最大應力與改前相比高出0.01%。

圖7 扭桿彈簧改前應力分析結果

圖8 扭桿彈簧改后應力分布結果

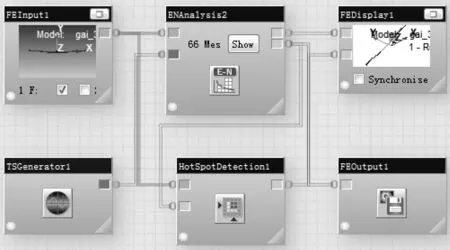

3.3 疲勞分析

采用nCode疲勞分析軟件對扭桿彈簧改前、改后結構進行了疲勞分析。以扭桿彈簧扭轉單位角度的強度計算結果作為輸入,按照扭轉疲勞試驗要求,在載荷時序生成器中編制均值為29°、幅值為17.9°的正弦波,采用EN求解器對疲勞壽命進行計算。模型搭載如圖9所示。

圖9 疲勞分析框圖

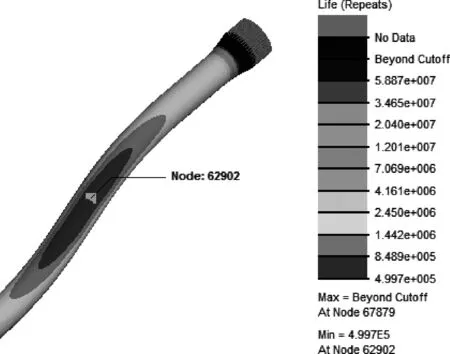

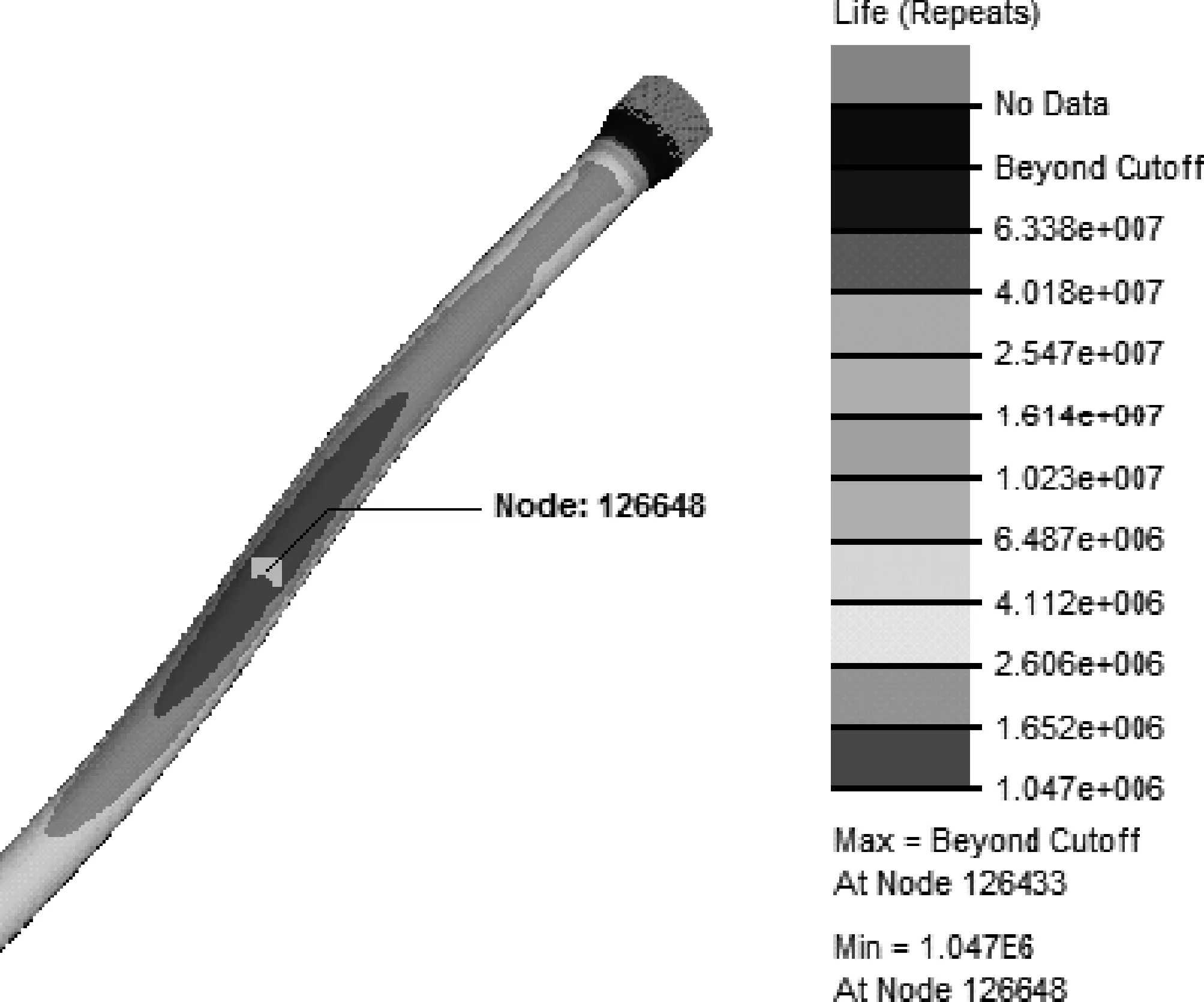

扭桿彈簧改前、改后的疲勞壽命分析結果分別如圖10、圖11所示。疲勞分析結果顯示:扭桿彈簧改后的疲勞壽命與改前相比降低了1個數量級。

圖10 扭桿彈簧改前的疲勞壽命

圖11 扭桿彈簧改后的疲勞壽命

扭桿彈簧改前結構的最小壽命點位于軸端過渡圓弧軸頸最小位置,這與強度分析中該處存在應力集中相一致。扭桿彈簧改后結構發生彎折,當其受扭時,在彎折部位由于傳力路徑發生改變,導致該處產生應力集中,疲勞壽命降低。這表明:扭桿彈簧結構改后嚴重削弱了其扭轉疲勞性能,存在疲勞失效風險。

4 優化方案

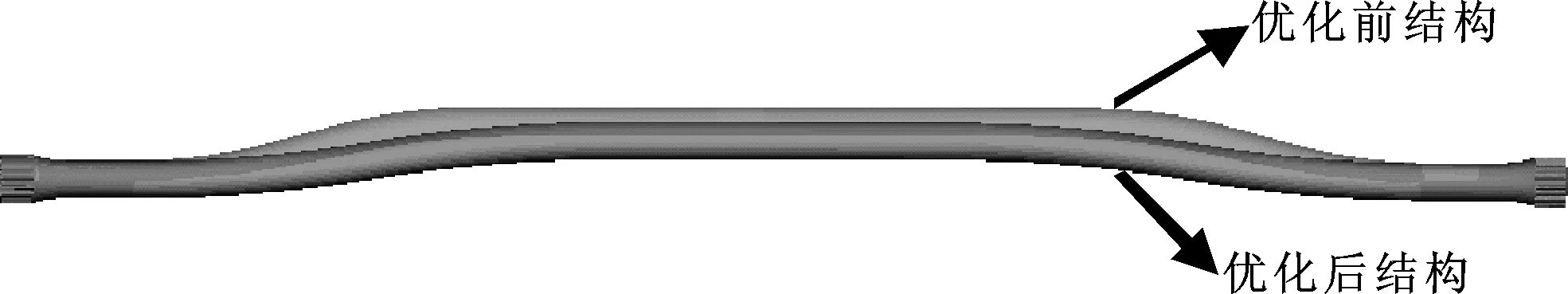

由以上分析可知,導致扭桿彈簧改后結構疲勞壽命下降的主要原因為彎折部位存在應力集中。根據動力總成的布置情況,存在扭桿彈簧的結構優化空間。對扭桿彈簧改后結構進行了如圖12所示的結構優化。

圖12 扭桿彈簧結構優化方案

結構優化后扭桿彈簧的疲勞壽命如圖13所示。與原方案相比:優化方案中扭桿彈簧彎折部位過渡平緩,使應力集中程度得到降低。結構優化后,扭桿彈簧的最小疲勞壽命提高了109%,并與改前結構的疲勞壽命在同一數量級。優化后扭桿彈簧的疲勞壽命滿足設計要求。

圖13 扭桿彈簧結構優化后的疲勞壽命

5 結論

以某款SUV車型扭桿彈簧為例,采用有限元方法對其改前、改后結構的剛度、強度和疲勞性能進行了分析與對比。分

析結果表明:扭桿彈簧結構改后對其強度、剛度無明顯影響,但是疲勞壽命下降幅度較大。通過對扭桿彈簧改后的結構進行優化,降低了彎折部位的應力集中程度,優化后扭桿彈簧的疲勞壽命提高了109%,滿足設計要求。采用有限元方法,可以更好地在汽車零部件設計前期識別風險,并進行相應的優化,有助于縮短產品開發周期,可以降低開發成本。

【1】肖永清.汽車懸架上的扭桿彈簧及其應用[J].金屬制品,2010,36(5):52-55. XIAO Y Q.Torsion Bar Spring on the Automotive Suspension and Application[J].Steel Wire Products,2010,36(5):52-55.

【2】張園園,何仁,陳世安.輕型汽車扭桿彈簧強度的可靠性分析[J].拖拉機與農用運輸機,2010,37(3):81-83. ZHANG Y Y,HE R,CHEN S A.Reliability Analysis of Trosion Bar Spring in Light Vehicle[J].Tractor & Farm Transporter,2010,37(3):81-83.

【3】王文水,田峰,王月華.基于DFSS的扭桿彈簧分析及優化設計[J].汽車零部件,2014(4):38-41. WANG W S,TIAN F,WANG Y H.Analysis and Optimization for Torsion Bar Spring Based on DFSS[J].Automobile Parts,2014(4):38-41.

【4】莊茁,張帆.ABAQUS非線性有限元分析與實例[M].北京:科學出版社,2005.

【5】Abaqus Analysis User’s Manual[M].

The Structure Analysis and Optimization of the Torsion Bar Spring of One SUV

ZHANG Xiaodong1,2, LIU Bo1,2, WANG Jun1,2, FU Jingyang1,2, LI Zhiqiang1,2

(1.Research & Development Center, Great Wall Motor Co.,Ltd.,Baoding Hebei 071000,China;2.Automobile Engineering Technology & Research Center of Hebei, Baoding Hebei 071000,China)

The simulation analysis of automobile parts can reduce the development period, which is the development direction for automobile design at present. The finite element model of a torsion bar spring was build using simulation software, and the stiffness , strength and fatigue performance were simulated for the two design structures. The simulation results show that the stiffness and strength of the torsion bar spring do not change after newly designed, but its fatigue life decreases greatly. Through the structure optimization of torsion bar spring, the fatigue life increased 109% than the original structure. The analysis results can provide reference for the design department.

Torsion bar spring; Simulation; Stiffness; Strength; Fatigue life; Structure optimization

2016-11-03

張曉東(1989—),男,碩士,研究方向為底盤強度與耐久分析。E-mail:cae-pub@gwm.cn。

10.19466/j.cnki.1674-1986.2017.03.013

U463.33+4.1

A

1674-1986(2017)03-052-04