某車型輪轂軸承異響問題分析

于志超,李華雷,鄒有坤,王文龍

(1.長城汽車股份有限公司技術中心,河北保定 071000;2.河北省汽車工程技術研究中心,河北保定 071000)

某車型輪轂軸承異響問題分析

于志超1,2,李華雷1,2,鄒有坤1,2,王文龍1,2

(1.長城汽車股份有限公司技術中心,河北保定 071000;2.河北省汽車工程技術研究中心,河北保定 071000)

針對某車型輪轂軸承異響的問題,從外觀分析、尺寸分析、理化分析、臺架試驗和整車路試等方面進行分析,找出失效真因,并給出解決思路,為后續相似問題的排查及解決提供理論支撐。

輪轂軸承;異響;失效分析

0 引言

輪轂軸承是汽車制動系統中重要的零部件之一,主要用于連接制動器總成和傳動軸,為輪轂的轉動傳遞轉矩和支撐。輪轂軸承前期出現異響是后期失效時的預警,如果不及時消除異響,可能會導致軸承燒蝕、保持架變形,嚴重時會導致轉向節斷裂,引起交通事故,給用戶帶來巨大的人身傷害和財產損失[1]。

1 異響分析

根據售后反饋信息,故障件輪轂軸承在受到異常沖擊時產生“嗡嗡”異響。通過拆解異響軸承,從外觀、尺寸和理化檢驗3個方面進行分析[2]。

1.1 外觀分析

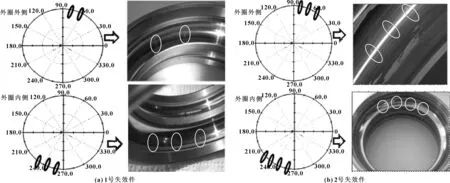

對兩套失效樣件進行拆解分析,內部油脂顏色正常、未見進水跡象。在默認軸承靠近車輪一側為外側、靠近驅動軸一側為內側的情況下,發現1號和2號軸承在外圈外側滾道周向30°~90°和外圈內側滾道周向210°~270°處均存在不同數量的等球距沖擊印痕(見圖1(a)、(b)),經測量印痕深度為1.3~3.3 μm。

圖1 印痕示意圖

1.2 尺寸分析

依據相關檢測標準規范,對兩個失效軸承各零部件進行游隙、內徑尺寸和外徑尺寸檢測,通過與標準要求尺寸對比,各尺寸結果均為合格。具體檢測明細見表1。

表1 尺寸分析檢測明細表

mm

1.3 理化檢驗分析

1.3.1 金相檢驗

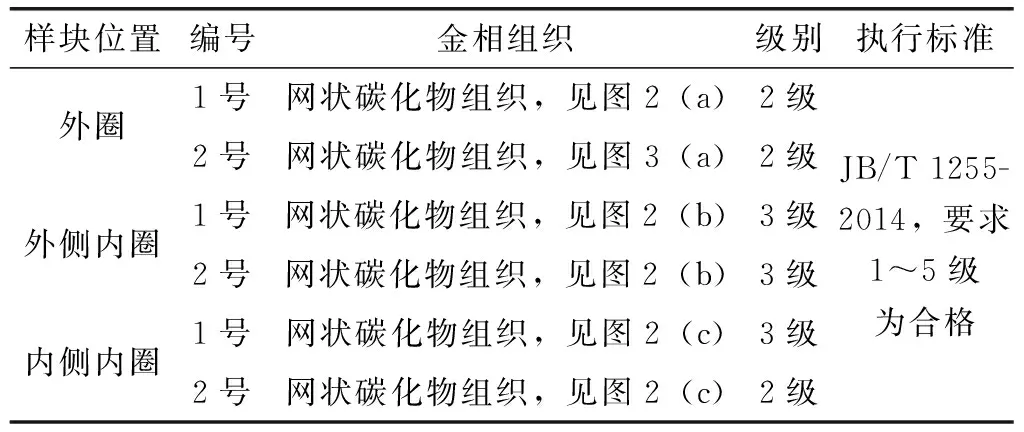

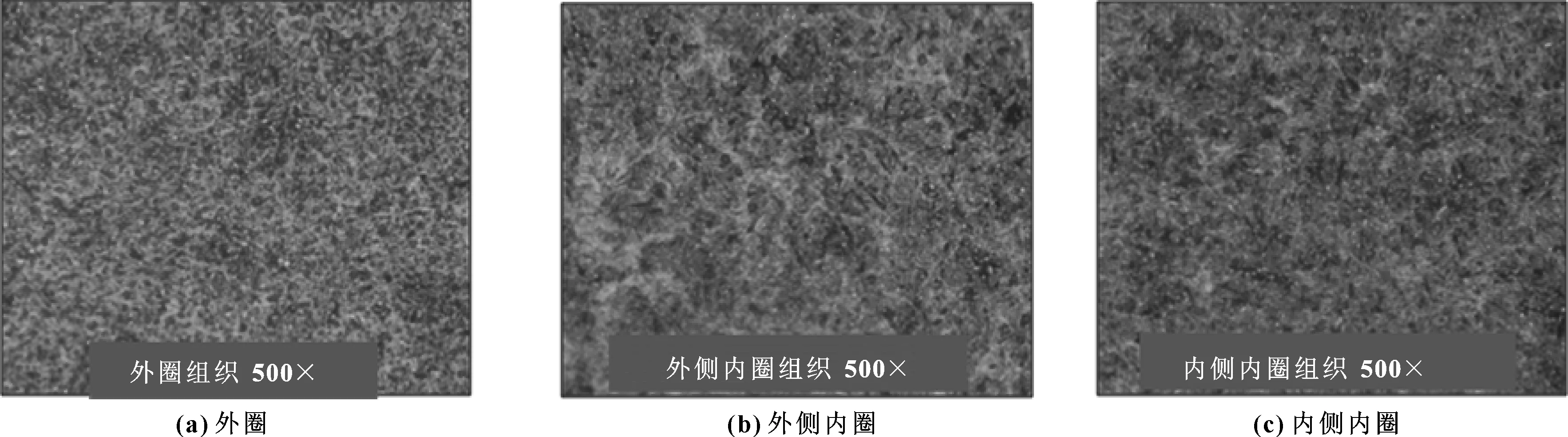

對失效樣件進行清潔處理,嚴格按照金相檢測取樣塊要求,分別選擇軸承外圈、外側內圈及內側內圈完成取樣,并借助于顯微鏡等設備開展檢測。金相組織檢驗結果見表2。金相組織見圖2。

表2 金相組織檢驗結果

圖2 金相組織

1.3.2 硬度檢測

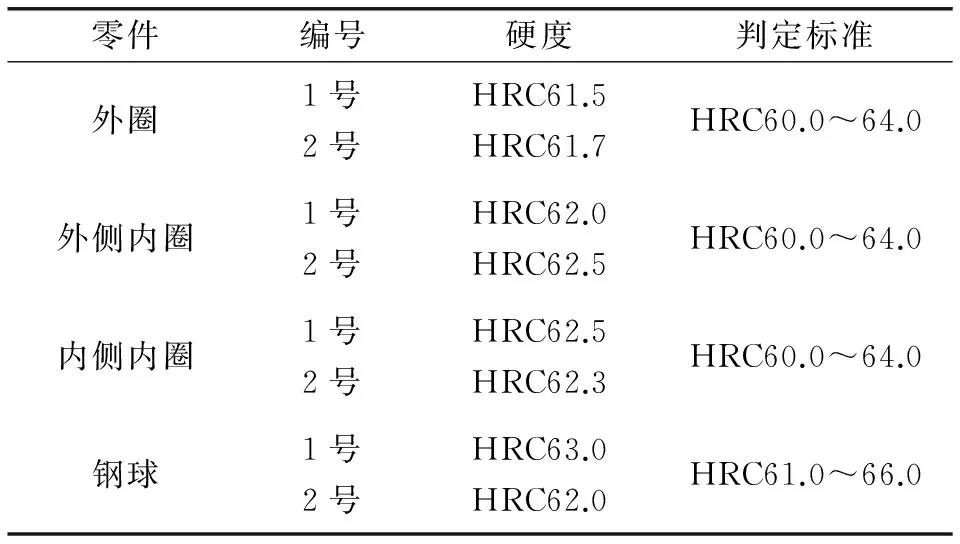

故障件內、外圈硬度均在要求值范圍內,套圈內部碳化物溶入良好,表層無脫碳現象,金相組織合格。外圈、外側內圈及內側內圈的硬度檢驗結果見表3。

表3 硬度檢驗結果

通過對失效件進行宏觀、微觀分析,兩套失效件內、外圈滾道對角處均存在等球距印痕(形貌為橢圓形),軸承其他性能及尺寸無異常。等球距印痕為軸承運轉異響的直接原因,故需對等球距印痕產生現象進行原因分析。

2 故障再現

當車輛在轉向或側碰路肩時[3],車輪受到異常沖擊力F,此力分解到軸承上,使軸承受到軸向力Fa、徑向力Fr。結合理論轉向應力分布可知,軸承上的位置1、2受到的力最大為F1、F2,當該力直接作用在滾道上時,易使得滾道表面受到的接觸應力超過材料屈服強度,在位置1、2產生印痕。輪轂軸承受力分析示意圖見圖3。

圖3 輪轂軸承受力分析示意圖

為充分驗證輪轂軸承承受沖擊載荷過程中印痕產生的臨界沖擊力,選取同一批次多個樣件,從臺架試驗和整車載荷測試兩個方面開展相關測試。

2.1 臺架試驗

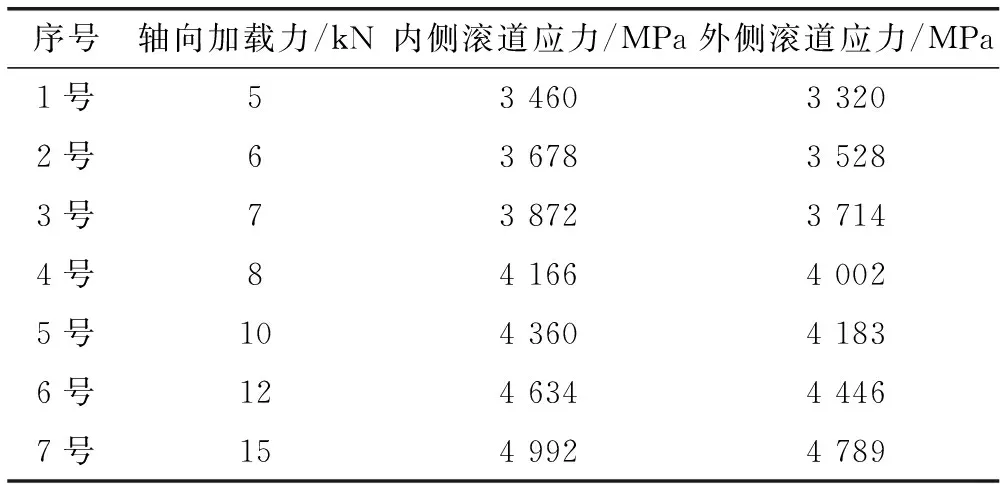

選取7組軸承進行測試,將輪轂軸承通過工裝固定在試驗臺上,以輪胎滾動半徑為加載點進行加載,分別施加5、6、7、8、10、12、15 kN的壓力,載荷應在15~20 s內達到加載力要求值,然后在1~2 s內卸載。通過模擬試驗,計算加載不同軸向力時內、外滾道的接觸應力,計算結果見表4。

表4 內、外滾道接觸應力

對試驗后的軸承進行拆解,發現4號、5號、6號和7號軸承滾道出現不同程度印痕。綜合考慮印痕直徑及深度,得出軸承強度應小于4 166 MPa,臨界沖擊力約為8 kN。

2.2 整車試驗

綜合考慮失效樣件用戶使用工況,整車試驗分兩次開展,分別為疲勞耐久路和特殊工況。

(1)疲勞耐久路

嚴格按照標準要求,專業試驗員駕駛試驗車以規定車速駛過比利時路,并打轉向通過凹坑路,最后進行8字繞行,采集3種路況上車輪受力情況。經計算,比利時路軸承滾道接觸應力為4 214 MPa,凹坑路軸承滾道接觸應力4 437 MPa,8字路軸承滾道接觸應力4 471 MPa,均超過產品實際強度4 166 MPa,存在失效風險。

(2)特殊工況

結合上述受力分析,印痕可能產生于側向沖擊力過大。選擇視野空曠的廣場,分別以正向和側向撞擊馬路石墩,累積循環多次。

對上述試驗車的輪轂軸承進行拆解分析,發現外圈內側列滾道周向240°~270°存在2處輕微印痕,斜對角外側列滾道周向60°~90°存在1處輕微印痕。對印痕深度進行檢測,試驗場路試軸承印痕深度1.5 μm,路肩撞擊軸承印痕深度1.2 μm,與售后反饋失效基本一致。

3 改進優化

眾所周知,產品的強度分布與載荷分布交叉區的大小是由零部件的安全裕度決定的。因此,主要從產品加工工藝和零部件選擇方面進行改進,對原有結構進行優化處理。

方案一,在軸承滾道加工工藝中,增加冷碾工藝。

通過冷碾擴軸承套圈,可以大幅度節省材料和能源,顯著改善工件內在質量。冷碾擴軸承套圈金屬材料呈流線分布,晶粒組織更加致密,與隨后的熱處理相結合,可使晶粒細化、組織致密、碳化物分布均勻,具有高的抗疲勞強度和相對較長的使用壽命。

方案二,材料更改為硬度較大的材質。

因非金屬夾雜物會降低產品的機械性能,容易引起早期失效,而P、S元素會降低鋼的延展性、韌性和塑性。通過對兩種材質進行元素分析,GCr15的非金屬夾雜物含量明顯較高。因而通過更改材質來提升產品可靠性。

4 小結

通過對軸承異響原因進行檢驗、分析,尋找失效真因,并模擬軸承受力情況,復現失效狀態,有效解決輪轂軸承因異常沖擊導致的異響問題,避免軸承在短周期內失效,延長輪轂軸承使用壽命,同時對同類產品類似失效模式的改進有一定的借鑒意義。

【1】李舜酩.機械疲勞與可靠性設計[M].北京:科學出版社,2006:71-72,78-106.

【2】李奕寶.某轎車減振器異響分析與優化[J].汽車零部件,2013(8):58-60. LI Y B.Analysis and Optimization of Automotive Shock Absorber Noise[J].Automobile Parts,2013(8):58-60.

【3】郭慧燾.某輕型載貨汽車后橋異響機理與改進分析[D].長春:吉林大學,2012.

Analysis of Hub Bearing Noise of an Idling Vehicle

YU Zhichao1,2,LI Hualei1,2,ZOU Youkun1,2,WANG Wenlong1,2

(1.Research & Development Center of Great Wall Motor Company, Baoding Hebei 071000, China;2.Automotive Engineering Technical Center of Hebei, Baoding Hebei 071000, China)

In order to solve the problem of abnormal sound of a hub bearing, from appearance analysis, dimension analysis, physical analysis, metallographic examination, bench test and vehicle test, the failure cause was found out, and the optimum design direction of the structure was proposed.It provides theoretical support for the investigation and settlement of similar problems.

Hub bearing; Noise; Failure analysis

2016-11-07

于志超(1989—),男,工學學士,助理工程師,研究方向為零部件疲勞驗證及分析。E-mail:yuzhichao2046@163.com。

10.19466/j.cnki.1674-1986.2017.03.018

U463.342

B

1674-1986(2017)03-071-03