軸套類薄壁零件的車削加工技巧

夏新禹+李建華+張鵬+張海枝

摘 要:航空發動機中有很多薄壁零件,薄壁零件剛性差,強度弱,在加工中極容易變形,使零件的形位誤差增加,不易保證零件的加工質量,薄壁零件的加工是機械加工中的難點之一。

關鍵詞:薄壁零件;車削;加工技巧

中圖分類號:TG51 文獻標識碼:A

航空產品生產中,經常存在著一些剛性差,精度高的薄壁零件,其中多數為產品的關鍵零件,而且由于航空發動機的特殊性,在航空零件的選材上更偏向于鈦合金、高溫合金等難加工材料,這就為加工薄壁零件帶來了更大的難度。在環形件中,一般認為零件壁厚與內徑曲率半徑之比小于1∶20時,稱作薄壁零件。薄壁零件是較難加工的零件,這類零件的壁厚與它的徑向、軸向尺寸相比較,相差懸殊,一般為幾十倍甚至上百倍,所以這類零件的剛性較弱,給車削加工帶來較大的困難。

薄壁零件的種類很多,在車削加工中經常碰到的薄壁零件有3種類型。

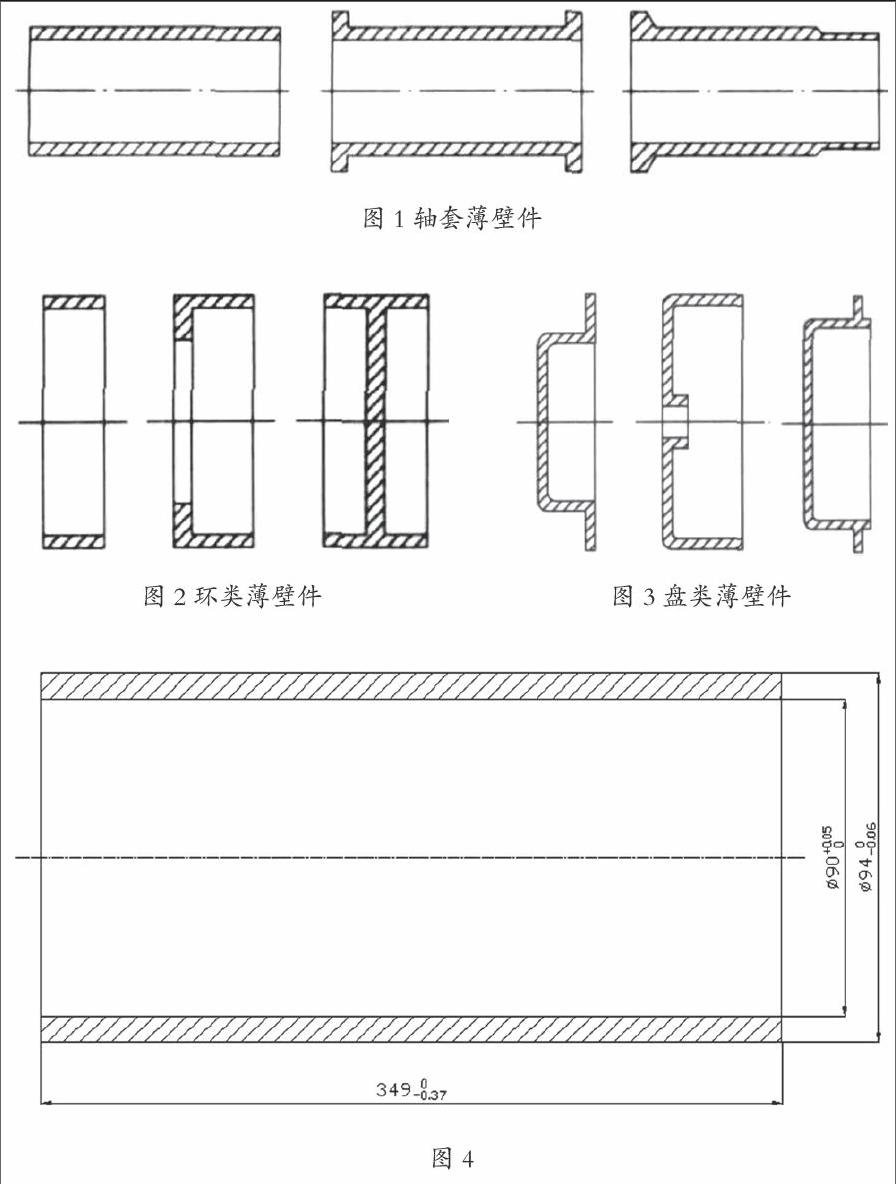

1.軸套薄壁件

這類零件內、外圓的直徑差很小,軸向尺寸大于徑向尺寸;一般對孔的圓度、圓柱度、各圓柱表面的同軸度、孔軸線的直線度等都有嚴格的要求,如圖1所示。

2.環類薄壁件

這類零件內、外圓的直徑差很小,徑向尺寸大于軸向尺寸,端面面積小;一般與套類薄壁件的要求基本相同,但有時有一個或者兩個端面對孔軸線的垂直度有嚴格的要求,如圖2所示。

3.盤類薄壁件

這類零件大都呈薄殼形狀,內、外圓直徑相差很小,軸向尺寸也很小,徑向尺寸大于軸向尺寸,一般都有較大的端面面積,這類薄壁件除了對圓柱面的圓度和同軸度有要求外,一般對端面的平面度和端面對孔軸線的垂直度有嚴格的要求,如圖3所示。

下面就重點介紹一種薄壁零件中的軸套薄壁件的加工方法,它的材料為0Cr17Ni,屬于不銹鋼材料,內孔與外圓尺寸公差要求精,薄厚為2mm,零件長度為349mm,零件尺寸如圖4所示。

在加工此零件時,必須考慮的是避免零件在加工過程中產生震紋,裝夾變形以及在加工中的熱變形,針對這個零件的尺寸要求,加工難點,需要采用非傳統的車加工方法。此零件的毛料為直徑φ120,長度400mm的棒料,先進行粗車工序,將零件外徑進行粗加工,去除2mm余量,并進行鉆孔和鏜孔講內孔加工到φ50,然后進行熱處理。接下來進行半精車工序,將外徑加工到φ117左右,并且保證零件要在380mm的長度上不能有接刀痕,因為零件外圓為定位基準,需要保證基準的較高精度。最后進行最重要也是難度最大的精車工序,首先用三爪卡盤夾緊外圓的一端,找正外徑至φ0.02以內,另一端架中心架,加工內孔至φ90+0.05,將內孔加工到整個長度的一半,由于零件材料為0Cr17Ni,在切削零件時產生的較大的彈性變形和塑性變形,使切削的溫度升高而產生熱變形,因此需要合理調整切削用量,從而達到減少零件變形的目的,由于普通機床刀架限制,只能裝夾φ30的刀桿,將刀桿伸出205mm,這是最大極限,進刀深度經過反復試驗為直徑方向3mm,機床轉速為160r/s,在加工內孔時對刀具要求還是比較多的,需要計算好刀具磨損程度,加工到內孔最終尺寸時最好不用新修磨出的刀具,如果要用新修磨的刀具時,必須增加修光刃,以增加零件內孔表面光潔度,并在修光刃上磨一條寬度為0.15mm~0.20mm后角為零度的刃帶,它不僅能加強修光刃還具有支撐導向及消振的作用,以提高工件表面質量作用,在裝夾刃具時刀尖一定要略低于工件軸線,在加工內孔時充分加注冷卻液以帶走切削熱,并及時清除鐵屑。在中心架處及時加注潤滑油,以防止中心架緊抱住工件外徑,對零件外圓造成損傷。接下來在零件一端加工好后加工另一端,在裝夾內孔加工好的那一面時,為了防止內孔被夾變形,內孔需要放入工藝堵,工藝堵與內孔有0.01~0.02的間隙,重復上面的加工過程,將整個內孔加工完成。最后進行外圓的加工,將內孔填充滿棉線布或棉花并壓實,用手壓實就可以了,向內孔中加注水或冷卻液直到加滿為止,另一端也采用一個工藝堵,然后采用一夾一頂的加工方法找正外徑,用75°外圓車刀進行車削外圓,在此工序中雖然因裝夾定位較好,不易產生震紋,但進刀量也不易過大,吃刀量過大容易產生塑性變形,至于在內孔加水是由于棉布或棉花等棉纖維遇水會膨脹,這樣就與零件內孔接觸的更完美,使薄壁筒變成為實心棒料,所以在加工外徑時不容易產生震紋,切削產生的切削熱也能及時傳導出去,通過采用上述多種加工方式,成功的完成了此薄壁件的加工。

參考文獻

[1]徐灝.機械設計手冊(第2版)[M].北京:機械工業出版社,2000.

[2]孔金星.低剛度薄壁零件的精密加工[J].工具技術,2003,37(12):29-31.

[3]王志剛,何寧,武凱,等.薄壁零件加工變形分析控制方案[J].中國機械工程,2002,13(2):114-117.

[4]王增強,孟曉嫻,任學軍,等.復雜薄壁零件數控加工變形誤差控制補償技術研究[J].機床與液壓,2006(4):61-63.