加熱爐結垢導致火管超溫的溫度場仿真分析*

孟凡琦,姚依蘭,孟慶武,葉衛東,張曉雪,任黎明

(東北石油大學, 黑龍江 大慶 163318)

?

加熱爐結垢導致火管超溫的溫度場仿真分析*

孟凡琦,姚依蘭,孟慶武,葉衛東,張曉雪,任黎明

(東北石油大學, 黑龍江 大慶 163318)

為了查清火筒式加熱爐結垢導致火管超溫情況,利用ANSYS軟件,建立加熱爐火管的三維有限元模型,對火管溫度場進行仿真分析,模擬計算火管結垢前后各部位金屬的溫度場分布。計算結果表明,加熱爐火管結垢40 mm后,火管無耐熱層區域的金屬內壁溫度由450 ℃升高到650 ℃,內壁三分之一厚度處金屬溫度超過500 ℃,此溫度超過碳鋼使用溫度上限,金屬容易發生組織損傷和高溫蠕變,導致火管燒損事故。

加熱爐 火管 結垢 溫度場 仿真分析

火筒式原油加熱爐是石油化工行業使用的加熱爐型式之一,通過燃料在火管內燃燒,利用火管和煙管的金屬壁向殼體內油水介質傳遞熱量。其中,火管內火焰加熱,導致管壁溫度過高,使表面結垢速度加快。近年來,油田加熱爐結垢問題日趨嚴重,使用1 a垢層厚度就可達到40 mm以上[1-2]。火管表面沉積垢層明顯降低了加熱爐的熱效率,而且還導致火管近火焰處上部局部過熱,金屬長期過熱會發生珠光體球化等組織損傷以及高溫蠕變[3],產生鼓包變形,最終造成火管燒穿事故[4-5]。為了查清加熱爐結垢導致火管金屬超溫情況,利用數值模擬的方法,采用ANSYS計算分析軟件,對加熱爐火管溫度場進行了模擬分析,研究結垢前后火管溫度場的變化規律,為預防加熱爐火管超溫以及合理確定清垢周期提供了科學依據。

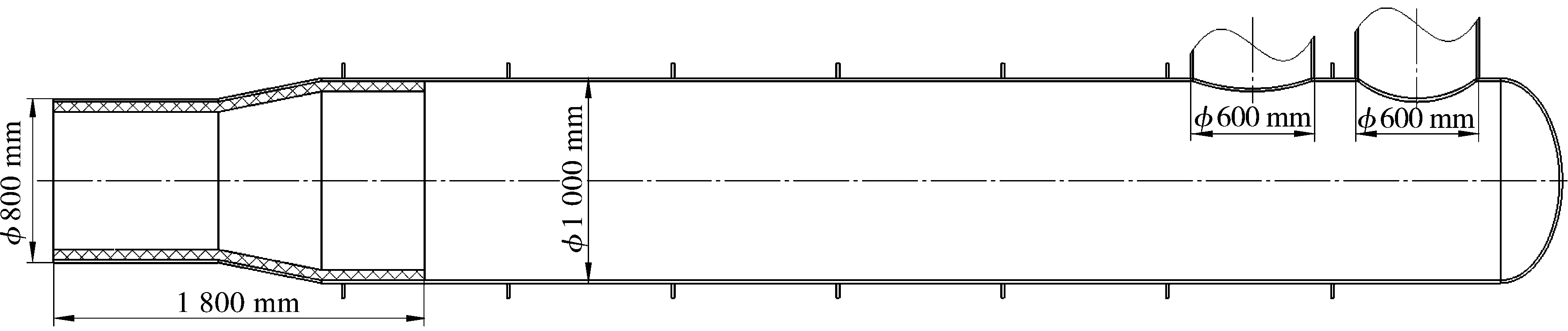

1 未結垢火管模型

火管結構尺寸見圖1,火管整體長7 m,前段火焰噴射部分有1.8 m的內壁耐熱層,過熱燒穿主要發生在接近火焰噴射區但無耐熱層的火管金屬上部。為了減少計算量,建立ANSYS有限元模型時,取2.1 m長火管加熱火焰溫度最高的前段部分,建立有限元模型(見圖2)。外層為火管金屬,厚度14 mm,內層前段1 800 mm為耐熱層,厚度50 mm。

圖1 加熱爐火管結構尺寸

圖2 加熱爐火管的有限元網格

火管內部耐熱層為耐火水泥材料,導熱系數1.8 W/(m2·K),火管金屬為Q245R(舊牌號20G)碳鋼材質,導熱系數44 W/(m2·K)。確定火管外層金屬與油水介質的對流換熱系數,原油加熱爐火管是在油水介質中進行加熱的,油水的混合比例大致為1∶9,油和水的對流換熱系數分別為1 460 W/(m2·K)和3 000 W/(m2·K),對兩個對流換熱系數進行加權,得到結果為2 846 W/(m2·K),作為金屬與油水介質的對流換熱系數。

2 未結垢火管溫度場計算與分析

確定以上計算參數后,設置火管內壁表面溫度為450 ℃(火管金屬設計使用溫度),由內向外計算火管耐熱層、金屬層的溫度分布。

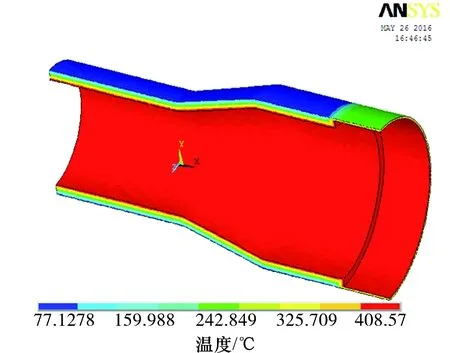

加熱爐火管(包含耐熱層)整體溫度分布見圖3,去掉耐熱層的火管金屬層溫度分布見圖4。由圖3和圖4可以看出,火管溫度值從內向外逐漸降低。由火管溫度分布云圖計算結果可知,有耐熱層保護的金屬內壁溫度為168 ℃,金屬外壁溫度為77 ℃;沒有耐熱層保護的金屬內壁溫度為設計溫度450 ℃,金屬外壁溫度為243 ℃。

圖3 火管整體溫度分布云圖

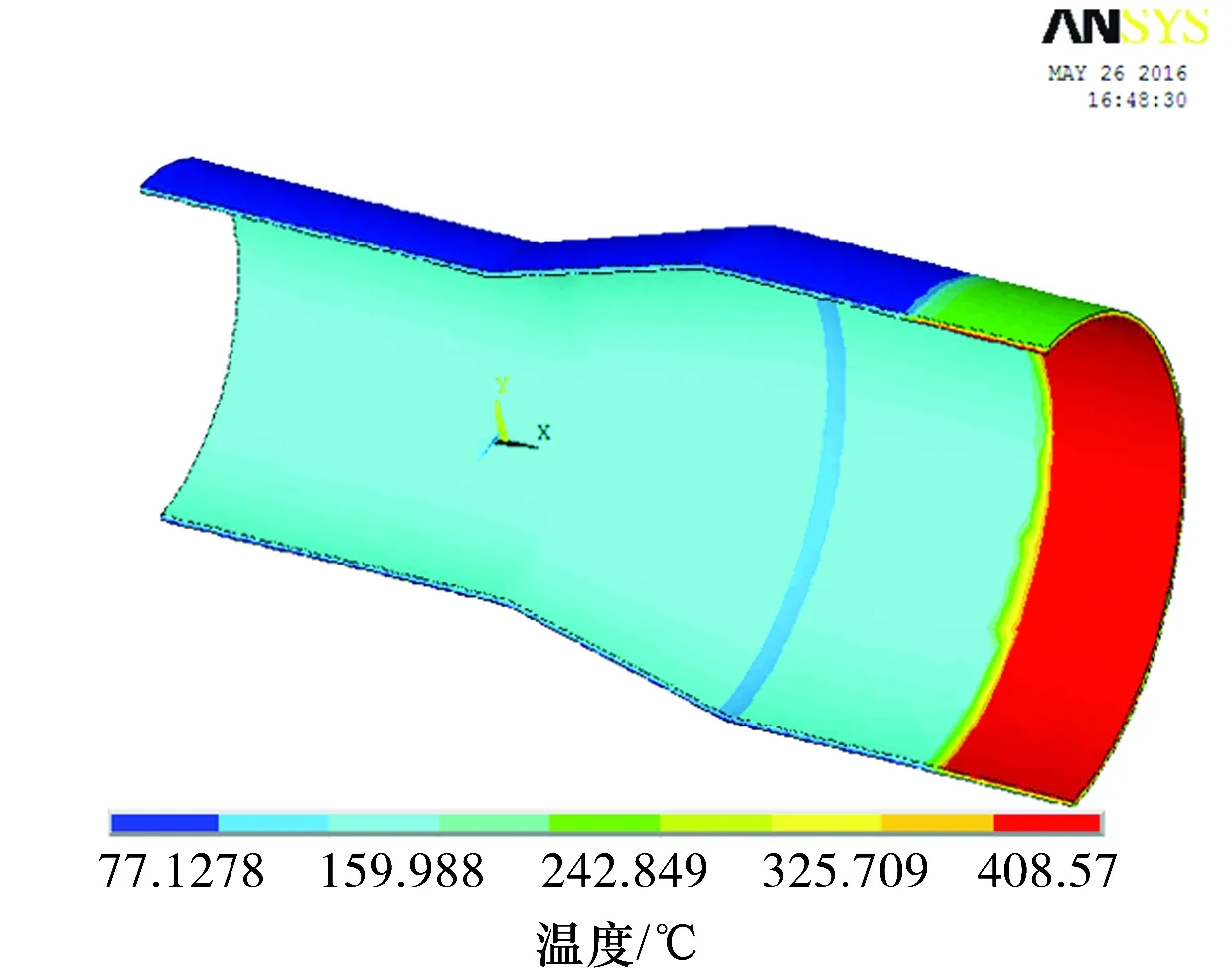

圖4 火管金屬層溫度分布云圖

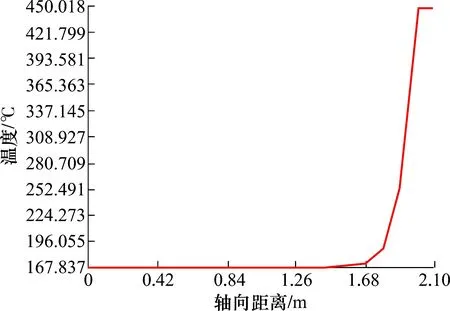

由圖4火管金屬溫度分布對比可以看出,具有耐熱層保護的火管金屬內外壁溫度遠低于無耐熱層保護的金屬內外壁溫度。將火管金屬的內壁溫度沿著軸向的變化情況繪制成曲線見圖5。由圖5可以明顯看出,在有無耐熱層分界處,火管的金屬內壁溫度發生較大突變,溫度相差達到282 ℃。由于火管前段火焰噴射處的加熱溫度很高,因此,沒有耐熱層保護而又靠近耐熱層附近的火管金屬達到最高溫度,屬于容易過熱燒損的危險區域。

圖5 火管金屬內壁溫度沿軸向的變化

3 結垢后火管溫度場計算與分析

結垢后的火管結構模型是在原有模型的基礎上,在火管外部增加了一個40 mm厚度的垢層。由于垢層的存在,使原來金屬與油水的對流換熱變成了垢層在油水介質中的對流換熱,對流換熱系數降低到460 W/(m2·K),火管的換熱效率大幅度下降。

為了保障加熱爐對介質的有效加熱負荷不變,就需要結垢后的加熱爐提高火管內的加熱溫度,使油水介質具有等同于無結垢加熱爐的加熱溫度,即結垢后的火管外表面溫度與未結垢時的外表面溫度相同。因此,設定結垢后的火管垢層外表面溫度為243 ℃,由外向內計算火管的垢層、金屬層和耐熱層的溫度分布,重點分析無耐熱層區域的金屬層溫度變化情況。

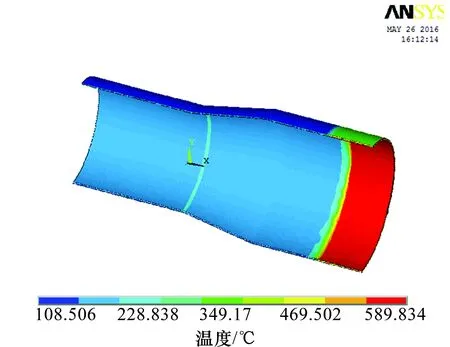

結垢后的火管金屬層溫度分布見圖6。由圖6可以看出,結垢火管溫度值從內向外逐漸降低,火管溫度分布規律與無結垢火管的溫度分布規律基本相同,只是溫度數值明顯提高。有耐熱層保護的金屬內壁溫度為216 ℃,只是比結垢前的金屬內壁溫度(168 ℃)提高了48 ℃,未達到金屬使用溫度上限。而沒有耐熱層保護的金屬內壁溫度達到了650 ℃,比無結垢火管的金屬內壁溫度(450 ℃)升高了200 ℃。

圖6 結垢火管的金屬層溫度分布云圖

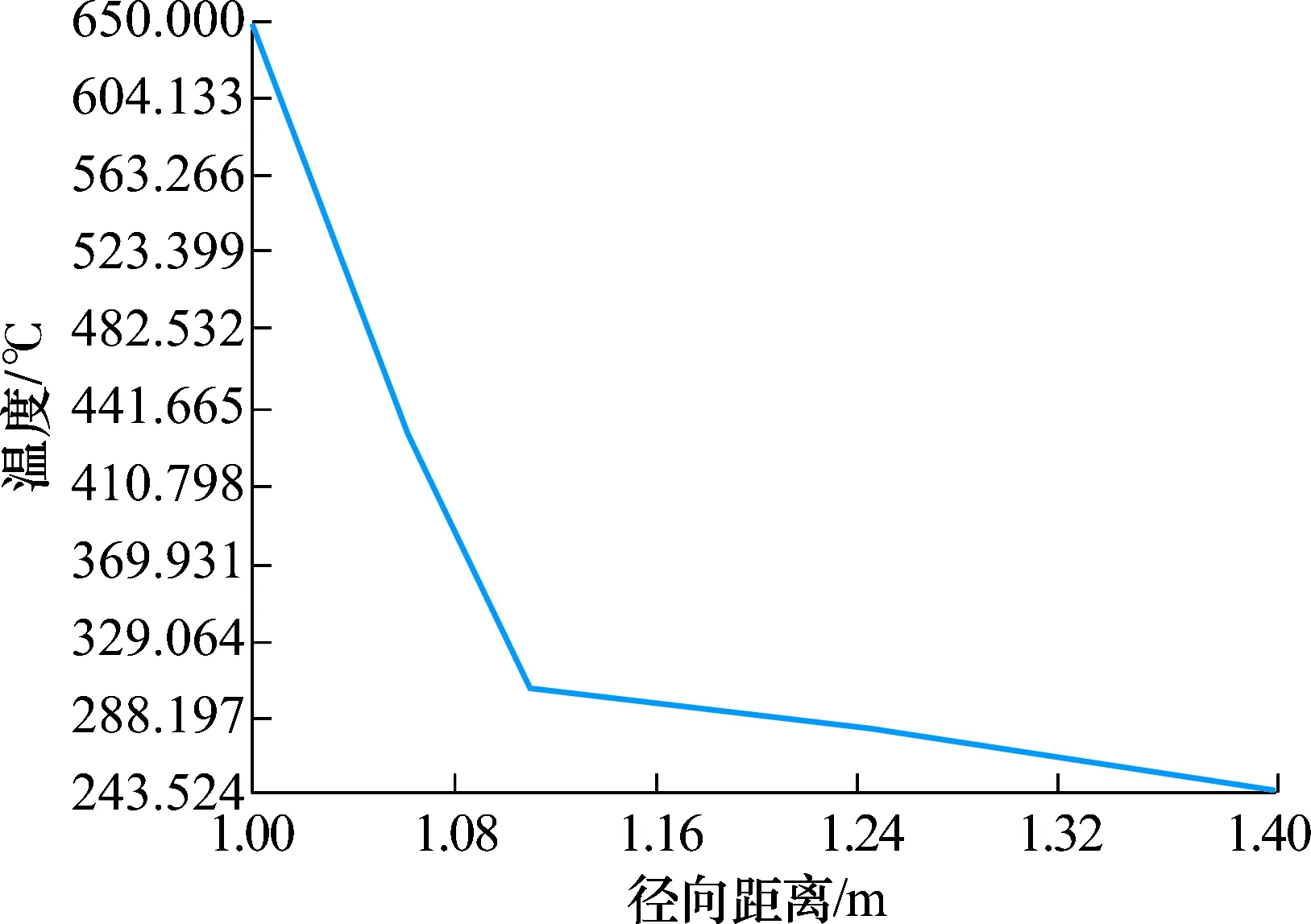

沒有耐熱層保護的結垢火管金屬層與垢層的溫度沿厚度方向(徑向)變化曲線見圖7。從圖7可以看到,第一條折線為金屬層的溫度曲線,金屬層溫度為650~308 ℃,其中內壁三分之一厚度處金屬溫度超過了500 ℃,超出碳鋼使用溫度上限,金屬內壁超溫嚴重,很容易發生珠光體球化等組織損傷和高溫蠕變,導致火管燒損事故。

圖7 金屬層與垢層溫度沿徑向的變化

4 結論與建議

(1)設置火管內壁表面溫度為金屬設計溫度450 ℃,由內向外計算出火管金屬層外表面溫度為243 ℃,以此溫度作為結垢后火管外表面溫度條件。

(2)加熱爐結垢后(垢層厚度40 mm),火管在有耐熱層保護部分的金屬內壁溫度由168 ℃升高到216 ℃,未達到金屬的使用溫度上限,該區域不存在燒損風險。

(3)加熱爐結垢后,火管無耐熱層區域的金屬內壁溫度由450 ℃升高到了650 ℃,內壁三分之一厚度金屬溫度達到500 ℃以上,金屬溫度遠超碳鋼使用溫度上限。

(4)加熱爐結垢達到一定厚度,無耐熱層區域的火管金屬很容易產生超溫現象,發生組織損傷和高溫蠕變,導致火管燒損事故。

(5)加熱爐設計和建造時,可將火管前段的內壁耐熱層上部區域再延伸一定長度,以緩解臨近火焰最熱處火管上部結垢導致的金屬過熱問題。

(6)在加熱爐使用過程中,采取預先沉降、加阻垢劑、機械或者人工清理等措施,減輕結垢或者及時除垢,避免火管上部結垢過厚。

(7)在加熱爐火管無耐熱層的區域上部加裝熱電偶溫度監測裝置,隨時監測火管金屬升溫情況,一旦發現超溫及時停爐處理。

(8)加熱爐設計時,火管材質采用15CrMoR耐熱合金鋼代替Q245R碳素鋼,并適當增加火管上部的金屬壁厚,以提高結垢后的火管耐高溫強度。

[1] 劉東升,李金玲,李天德,等.強堿三元復合驅硅結垢特點及防垢措施研究[J].石油學報,2007,28(5):139-145.

[2] 陳濤.油田集輸系統腐蝕結垢與防治[J].石油化工腐蝕與防護,2011,28(2):27-29.

[3] 趙秋洪,姜斌,王佳美.熱電廠用20G珠光體鋼的球化機理及壽命預測[J].金屬熱處理,2016,41(9):161-167.

[4] 樊嘉琦.火筒式加熱爐損壞原因分析及防治措施[J].內蒙古石油化工,2012(1):74-75.

[5] 張淑霞,李盼.油田用加熱爐損壞原因分析及改進措施[J].油氣田地面工程,2015,34(7):78-80.

(編輯 寇岱清)

Temperature Field Simulation and Analysis of Fire Tube Overheating Caused by Fouling of Heating Furnace

MengFanqi,YaoYilan,MengQingwu,YeWeidong,ZhangXiaoxue,RenLiming

(CollegeofMechanicalScience&Engineering,NortheastPetroleumUniversity,Daqing163318,China)

In order to investigate fire tube overheating caused by fouling of drum type heating furnace, a 3D finite element model of fire tube was established with ANSYS software, which could simulate temperature field distribution around the fire tube before and after scaling. According to the simulation, when fouling thickness reached 40 mm, temperature of inner wall of fire tube without thermal resistant layer rose from 450 ℃ to 650 ℃, and temperature at the 1/3 thickness of inner wall was higher than 500 ℃, which could result in serious overheating problem. As a result, fire tube prone to suffer from microstructure injury and high temperature creep, and hence brought about a burning accident.

heating furnace, fire tube, fouling, temperature field, simulation

2016-10-28;修改稿收到日期:2017-03-10。

孟凡琦(1997—),大學本科,現就讀于東北石油大學石油工程專業,研究方向為石油機械。E-mail:qingwumeng523@163.com

孟慶武,E-mail:qingwumeng523@163.com

大學生創新訓練重點項目(201610220006); 國家科技支撐計劃項目(2012BAH28F03)。