中速磨煤系統的優化及運行試驗

傅旭峰,司順勇

(華電電力科學研究院,浙江杭州310030)

中速磨煤系統的優化及運行試驗

傅旭峰,司順勇

(華電電力科學研究院,浙江杭州310030)

針對某型鍋爐飛灰與爐渣可燃物含量偏高的問題,優化了中速磨煤系統,并進行了系統試驗。調整了各臺磨煤機一次風管內的送粉量,在風速分布均勻的情況下,通過調整分離器擋板開度和風煤比,合理地控制煤粉的粗細度。同時,對磨煤機進行了最大出力試驗。通過優化和調整,有效地降低了飛灰爐渣中可燃物的含量,提高了鍋爐運行效率。

機組;制粉;系統;煤粉;細度;優化;調整;試驗

0 概 述

煤粉的燃燒特性,隨著煤粉粒徑的減小而得到顯著改善。煤粉細度直接關系到鍋爐燃燒效率,超細煤粉不僅燃燒效果好,而且可有效降低污染物的生成。但是,采用超細煤粉燃燒技術,應對超細煤粉的分離設備、輸送、防爆及燃燒等技術進一步研究[1]。電站鍋爐的制粉系統較為復雜,將煤粉變細,鍋爐的燃燒效率就更好,但制粉系統的電耗又隨之升高,因此,對制粉系統的運行特性必須給予重視。現以某型機組的制粉系統為例,分析分離器擋板的開度和風粉比對煤粉細度的影響。

1 機組燃煤的特性

某熱電廠的引進鍋爐為亞臨界參數、一次中間再熱、自然循環前后墻對沖燃燒的燃煤鍋爐。鍋爐制粉系統為冷一次風機正壓直吹式系統,配備5臺中速磨煤機。正常運行時,投運4臺磨煤機,1臺備用。運行4臺磨煤機,就可滿足鍋爐最大出力的需求。

在運行過程中,在各磨煤機出口處一次風管內,煤粉輸送量的偏差較大,且煤粉細度與設計值有很大差距,所以,鍋爐飛灰和爐渣的可燃物含量明顯偏高。該鍋爐的固體未完全燃燒損失為0.59%,在未調整前,飛灰的可燃物含量有時高達11.56%,爐渣的可燃物含量為12.32%。按照國標計算,鍋爐的固體未完全燃燒損失為4.46%。所以,該制粉系統影響了機組運行的經濟性和安全性。為此,急需對鍋爐燃燒的狀態進行調整,并且,通過試驗優化制粉系統。試驗時,鍋爐煤種的煤質特性,如表1所示。

表1 試驗煤種的煤質特性

2 試驗工況及內容

試驗前,根據直吹式制粉系統的煤粉取樣方法、電站磨煤機及制粉系統性能試驗等電力行業標準,對現場工況進行適當調整,主要分為幾個部分。

(1)優化和均分各磨煤機出口一次粉管的送粉量。

(2)調整分離器擋板的特性試驗。

(3)風煤比對磨煤機特性影響的試驗。

(4)磨煤機最大出力試驗。

(5)制粉系統調整后,對鍋爐效率的影響。

在試驗期間,保持煤質的穩定,除非特殊要求,其它運行參數均按日常運行方式進行。

3 試驗結果與分析

3.1 一次粉管分配均勻優化試驗

樊泉桂[2]等人的研究表明,磨煤機一次粉管流量分配偏差較大時,直接危害是造成每只燃燒器煤粉流量和煤粉細度存在很大差異,燃燒器配風難以掌握。煤粉流量過低的燃燒器出口火焰溫度下降,燃燒不穩定,而煤粉流量過高的燃燒器出口火焰過度缺氧,致使飛灰和爐渣可燃物含量過高。因此,需對磨煤機一次粉管內的輸粉量進行測量,輸煤粉管分配的均勻性,由一次粉管的阻力特性所決定的。根據測量結果,通過調節一次粉管的可調縮孔,以控制粉管內煤粉的均勻性。每臺磨煤機一次粉管流量的偏差,如圖1所示。

圖1 臺粉管流量的偏差

磨煤機各粉管的風速分配很不均勻,將直接導致煤粉分配不均,粉量的偏差較大,與鍋爐飛灰和爐渣可燃物的含量高有直接關系。根據對各粉管內風速的測試結果,調節每臺磨煤機出口處粉管內的流量,以最小風速為基準風速,調節可調縮孔,控制4根粉管之間的流速偏差小于5%。

3.2 分離器擋板的特性試驗

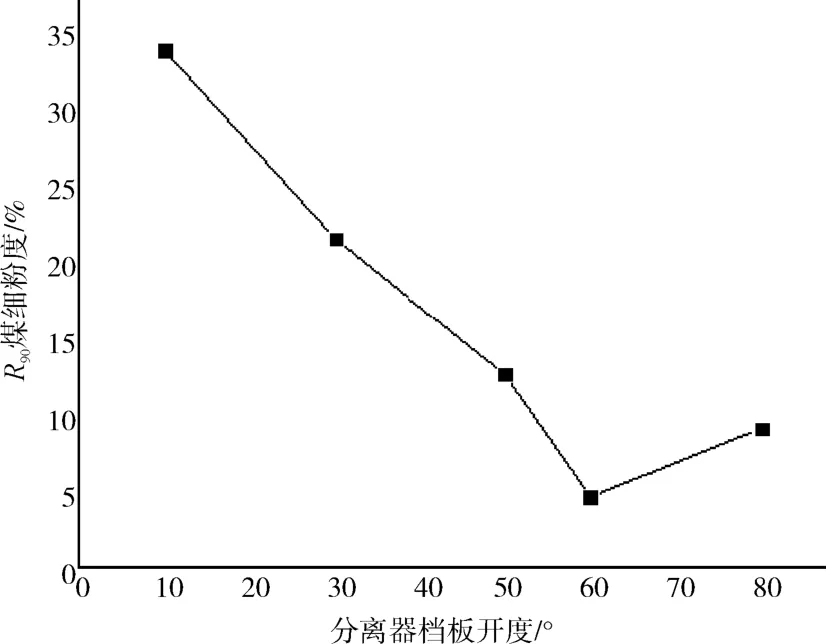

陳華桂等人[3]的研究結果表明,煤粉細度的調節,應該處于分離器擋板開度最靈敏的區域,離開該區域后,不僅風阻劇增,而且煤粉細度并不能得到提高。由于5臺磨煤機型號相同,所以,僅對B磨煤機進行分離器擋板的特性試驗。當磨煤機運行穩定后,利用煤粉等速取樣裝置,在磨煤機的一次粉管出口處進行取樣,根據煤粉細度的變化情況,從而確定分離器擋板的最佳開度。每次取樣時間為4min,取樣時,應控制抽吸速度。如果抽吸速度過高,將吸入過多的細顆粒煤粉,可能導致取樣不準,從而影響分析結果。

根據煤質的化驗結果,利用煤粉細度控制值,可根據推薦值選取[4],煤粉細度的參照公式為:

式(1)中,R90—煤粉細度,%;n—煤粉均勻性系數; Vdaf—原煤可燃基揮發份,%;煤粉均勻性系數選為1。經計算,煤粉細度約可控制為21.41%。在5個不同的工況下,對靜態分離器擋板進行調整試驗,維持磨煤機的出力為45 t/h,控制風量為90 t/h。在每個工況下,測算對應的分離器開度。通過試驗,分析了檔板在不同開度下的煤粉細度分布情況,分離器擋板特性曲線,如圖2所示。

圖2 分離器擋板特性曲線

從圖2可知,在一定風量下,當分離器擋板的就地指示值變大時,擋板與徑向夾角增大,氣流旋轉加強,煤粉變細。當指示值為60°時,煤粉細度為最細,如進一步將指示值變大,出口處的煤粉細度又變大,此時,因為煤粉氣流進入靜態分離器擋板的阻力大增,部分氣流將不經過葉片,而從擋板下部縫隙直接進入流向處分口,使得煤粉變粗。根據這一特性,調節擋板時,應盡可能避開靜態分離器開度的大角度區。在試驗煤種的條件下,根據靜態擋板試驗和煤粉計算的細度,將磨煤機分離器擋板的開度設置為40°。

3.3 風煤比對磨煤機特性的影響試驗

風煤比是磨煤機運行控制中的重要參數之一。鍋爐的穩定燃燒,要求有合適的風煤比。過大的風煤比,將造成磨煤機本體和一次粉管道及燃燒器的磨損。在低負荷時,較大的風煤比,易造成煤粉濃度過低,煤粉細度變大,對燃燒的穩定性不利。過小的風煤比,則易造成磨煤機堵煤和石子煤量大。試驗時,以B磨煤機為研究對象,按磨煤機設計工況下風煤比的選用值,分別選取為1.8、1.9、2.0、2.1和2. 2。同時,維持給煤量為45 t/h,分離擋板的開度設置在40°。

試驗結果,如圖3所示。從圖3可知,在靜態分離器擋板開度一定情況下,粉煤比對煤粉細度的影響較大,隨著磨煤機風煤比的增加,煤粉細度R90明顯變大。因為風煤比增加后,風環噴口處的射流增加了攜帶煤粉的能力,所以使煤粉變粗。當風煤比由1.9增加到2.1,煤粉細度R90的上升最明顯。煤粉均勻性指數隨風煤比的變化不大。風煤比的特性曲線,如圖3所示。

圖3 風煤比特性

3.4 磨煤機的最大出力試驗

磨煤機的最大出力,是磨煤機性能的重要的參數。當前,機組的燃用煤種常常不同,因此,磨煤機出力可調節范圍的大小,直接影響了機組的穩定運行。將磨煤機B的分離器擋板開度,維持在40°。通過緩慢增加給煤量和風量,綜合分析磨煤機自身出力和干燥出力的影響因素。當給煤量超過45 t/h時,給煤量每增加2 t/h,停頓10 min,然后觀察磨煤機進出口處的差壓變化,并測量磨出口處風粉混合物的溫度。如果給煤量不變,而進出口處的差壓在快速上升,當磨煤機出口處風粉混合物溫度均在65℃以上時,表明此時主要是受磨煤機自身出力的影響,給煤量已超過磨煤機最大出力的需要,此時需將給煤量減去2 t/h,作為磨煤機最大出力時的給煤量。當磨煤機的出口溫度低于65℃,而進出口處的差壓在緩慢增加時,表明主要是受到磨煤機干燥出力的影響。這時磨煤機的最大出力所需的給煤量,即為當時給煤機的給煤量。試驗時,磨煤機的出力主要受干燥出力的影響,B磨煤機的最大出力試驗數據,如表2所示。

表2 B磨煤機最大出力時的相關參數

3.5 調整后對鍋爐效率的影響

通過調整,將一次風管內煤粉濃度的分配偏差,控制在5%之內,同時,調整了分離器擋板的開度和運行方式,使磨煤機的最佳煤粉細度為18%~ 22%,大大提高了煤粉燃盡率,鍋爐飛灰的可燃物含量降低了2.5%,爐渣的可燃物含量降低了3.8%,固體未完全燃燒的熱損失減少3.54%,有效提高了鍋爐熱效率,進而提高了運行經濟性。

4 結 語

試驗中,根據煤種條件,控制了磨煤機粉管內的濃度偏差,并將一次粉管內的流速偏差,控制在5%以內。當磨煤機靜態分離器開度為60°時,輸出的煤粉最細。根據試驗結果,確定磨煤機的擋板開度為40°。

隨著風煤比下降,煤粉細度R90和R200一直呈下降趨勢,煤粉均勻性指數也隨著風煤比的下降而降低,根據風機的電耗量和煤粉細度,確定風煤比為1.8~2.0。此時,磨煤機的最大出力為52 t/h。但是,若燃用其它煤種,即煤質的發熱量和可磨性發生較大變化時,建議對靜態分離器擋板進行適當調整。

[1]姜秀民,李巨斌,邱建榮.超細化煤粉燃燒特性的研究[J].中國電機工程學報,2000,20(6):71-74.

[2]樊泉桂,由俊坤,王寧.中速磨煤機輸粉管煤粉分配均勻性的試驗研究[J].動力工程,2007,27(4):587-591.

[3]陳華桂,黃磊,岳俊峰,高遠.正壓直吹式制粉系統優化調整試驗分析[J].江蘇電機工程,2004,23(6):51-53.

[4]葉江明.電廠鍋爐原理及設備[M].北京:中國電力出版社,2004.

The Optimization and Operation Tests of Medium Speed Coal Milling System

FU Xu-feng,SI Shun-yong

(China Huadian Electric Research Institute,Hangzhou 310030,Zhejiang,China)

In order to solve the problem of high combustible content of fly ash and slag in a certain boiler,a medium speed coal milling system is optimized and a system test is carried out.The powder feeding in the primary air pipe of each coal milling machine is adjusted,and the fineness of the coal powder is reasonably controlled by adjusting the opening of the baffle plate and the ratio of the air to the coal under the condition of uniform wind distribution.At the same time,the maximum output test is carried out on the coal milling machine.By optimizing and adjusting,the combustible content in fly ash and slag can be reduced effectively,and the operation efficiency of boiler can be improved.

unit;milling;system;coal powder;fineness;optimization;adjustment;test

TK223.25

A

1672-0210(2017)02-0029-04

2016-12-26

傅旭峰(1984-),男,工程師,從事新建機組調試及鍋爐性能改造方面的工作。