硫化車間的系統化管理

劉明舉

(中航金城南京機電液壓工程研究中心,江蘇 南京 211100)

目前,橡膠制品硫化生產中存在以下幾個難題,人工難以完成:(1)對于平板硫化機各層加熱板溫度和硫化壓力,沒有集中監控和故障報警機制,一旦這些參數出現問題,操作工不能及時發覺或不愿停機排除故障,繼續生產,必將制造殘次品;(2)硫化時間由操作工自行設置,存在盲目性、隨機性和無法監控等因素,將導致橡膠制品的硫化質量不穩定;(3)產品生產的硫化參數、硫化過程數據,目前是人工記錄,缺乏實時監控,出了質量問題回查原始記錄可信度不高[1];(4)硫化車間有ERP和MS等信息化管理和辦公軟件,但信息化沒有延伸到機臺,機臺的作業管理仍依靠調度、班長、統計員等人分工下達、分析、統計,經常發生漏工藝步驟、缺膠料、緊急變更生產指令等情況,生產浪費嚴重。

為減少浪費,保證硫化產品質量,確保硫化過程可控并可追溯,研制包含生產計劃管理在內的硫化過程監控系統迫在眉睫[2]。本工作通過采用網絡技術和現場數據采集管理,搭建了一個高效生產監控平臺,在監控平臺上結合MS和PDCA管理思想開發了一套橡膠硫化監控管理系統。

1 研發目標

在硫化機臺上安裝數據采集模塊,采集并記錄生產過程中的硫化三要素(溫度、時間、壓力),通過與標準參數比較自動判斷生產出的產品品質,制成硫化記錄卡片,并在后臺電腦上打印出來[3]。實現生產流程的系統化管理,將訂單信息、物料信息、模具信息、工藝信息等作為數據庫,并與產品的硫化記錄關聯起來,統一成生產監控的管理平臺,與生產相關的信息都通過這個管理平臺進行操作,并通過不同的篩選條件對生產信息進行查找、合并、統計分析,輸出相應的表單。

2 硫化監控管理系統的研發

2.1 硬件安裝

硫化機臺上統一安裝時間、溫度、壓力采集模塊和報警燈,并匯總到監控機房,經過整合布線系統建立一套高速、防電磁泄露的網絡信息平臺;各客戶端電腦需配備打印機。

2.2 軟件開發

采用美國微軟MS SQL 2000大型數據庫,沿用成熟的可視化面向對象的開發平臺,開發監控服務程序和客戶端程序。

監控服務程序對硫化機臺運行狀態實時監控,實時動態采集各硫化機臺的硫化時間、溫度和壓力數據,滾動顯示最近完成的硫化記錄,異常情況分別用不同的顏色顯示。

客戶端程序則根據生產需要,涵蓋生產計劃、模具、膠料、工藝、機臺等管理內容,對不同崗位的人員賦予相應的權限,保證生產過程的每個環節都能在客戶端程序上處理完成,并將操作結果匯總到數據庫,方便對各種數據記錄的查詢及統計分析。

3 工作原理

3.1 數據采集

時間采集原理:對于有硫化狀態輸出機臺,在該輸出點上安裝一繼電器,通過開關量采集模塊采集繼電器的狀態,實時計算硫化時間;對于沒有硫化時間輸出點的機臺,通過采集高壓壓力表狀態來計時,也就是壓力達到設定值時系統開始計算硫化時間。

溫度采集原理:將機臺現有的溫度傳感器并聯到溫度模擬量采集模塊上,系統據此采集加熱板實時溫度。

壓力采集原理:在機臺主缸壓力管道上增加一個三通,接上壓力傳感器,壓力傳感器輸出4~ 20 mA電流,系統通過電壓模擬量采集模塊采集壓力傳感器的輸出,然后再將電壓數據轉為壓力 數據。

3.2 邏輯控制

系統通過相關的采集模塊采集各機臺實時數據,再與系統中設定的工藝標準數據比對,當出現偏差時,系統根據設定的允許公差范圍作出判定,如果判定為不合格,則系統將通過開關輸出模塊輸出,點亮相應機臺上的報警燈。

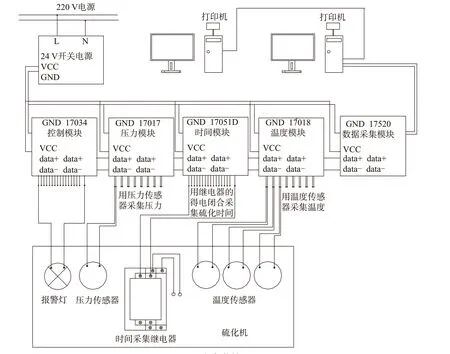

生產監控原理如圖1所示。

圖1 生產監控原理

3.3 執行過程

在生產監控服務程序中,操作者在相應的硫化機臺上選擇生產任務,并進行生產,當壓力達到設定值時,生產監控系統開始計時,每隔一段時間采集一次溫度,硫化完成、壓力降為零時計時結束。在整個過程中,任何一個參數(時間、溫度、壓力)與標準值不符,系統都將對此模產品做不合格記錄,并點亮報警燈。

生產監控服務程序界面見圖2。

圖2 生產監控服務程序界面

4 實施效果

4.1 生產監控

硫化溫度、時間和壓力由系統實時采集、記錄,操作者可在后臺程序中打印出來,確保硫化記錄的真實有效性。

當硫化參數不符合標準時,機臺上的報警燈會點亮,便于操作者及時發現并處理問題。

系統實時顯示各硫化機臺正在生產的產品情況,便于管理人員掌握生產動態。

4.2 基礎管理

監控服務程序確保了生產記錄的真實性、可靠性,而客戶端程序(見圖3)將與生產相關的一些基礎管理都以數據庫的形式呈現出來,實現信息化管理,主要包括以下幾方面的內容。

圖3 客戶端程序界面

(1)模具管理,包括模具編號、存放位置、使用狀態和模腔數等。

(2)膠料管理,包括膠料入庫、出庫明細,膠料的合格證號,有效使用期限和復驗前預警等。

(3)工藝管理,包括零件代號、名稱,膠料牌號,模具編號,硫化溫度、時間、壓力及工時系數等。另外,還有機臺管理、半成品管理、不同崗位的權限管理等。這些信息一方面可以作為獨立的子數據庫,又互相關聯,最終匯入生產管理數據庫中,為信息收集、統計及工作量考核提供數據 支持。

4.3 排產流程

現階段排產流程如下:調度通過客戶端程序下達周計劃(P),形成周計劃庫?操作者接收實施(D),形成當日生產動態庫→兩個庫對比,結果推送到大顯示屏,形成調度檢查(C)→調度同步做出調整(A),直接推送到周計劃庫或者操作者當日生產動態庫。

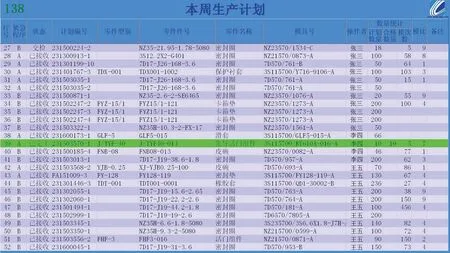

在生產監控程序的數據支持下,排產流程由原始的人工維持轉變為人工信息化維持,由最初的單向流程轉變為PDCA閉環流程,增加了檢查和調整,配合車間內的可視化管理(見圖4),大大提高了排產質量和效率。

圖4 排產計劃的可視化管理界面

5 結語

本系統采用流行的網絡技術和先進的現場數據采集和PDCA閉環管理技術,使硫化車間的平板硫化機、人員、膠料、模具和工藝等數據實現信息化管理,搭建了制造物聯網系統,進行實時的生產管理信息上傳下達,真正實現人與設備直接對話,全程監控,提升質量及執行力。