基于模糊C均值的轉盤軸承剩余壽命預測

李媛媛,陳捷,洪榮晶,黃筱調,伍笑秋

(1.南京工業大學 機械與動力工程學院,南京 211816;2.重慶長安福特汽車有限公司,重慶 404100)

轉盤軸承廣泛應用于各種大型設備,其運行狀態直接影響設備的使用壽命,一旦失效很容易引發重大事故,造成巨大損失,而且維修難度也較大[1]。因此,需要對轉盤軸承的運行狀態進行準確的評估,及時發現潛在問題,以便對設備進行良好的管理和維護。

近年來,轉盤軸承的剩余壽命預測已成為國內外學者研究的熱點,提取能夠反映轉盤軸承壽命狀態的特征向量并建立合理的預測模型是對轉盤軸承進行狀態預測的關鍵。文獻[2]利用時域指標均方根的變化作為特征向量反映軸承的磨損程度。文獻[3]從時域和頻域對轉盤軸承的振動信號進行特征提取,并驗證該方法可有效預測軸承的剩余壽命。文獻[4]在均方根的基礎上,提出了一種改進的相對均方根指標,用來表征軸承的性能退化趨勢。文獻[5]利用神經網絡建立了壽命預測模型,分別用失效數據和截止數據對模型進行訓練,最終實現了對軸承壽命的有效預測。文獻[6]利用最小二乘支持向量機建立了軸承的壽命預測模型,并通過試驗表明該模型具有較好的預測精度。文獻[7]利用粒子群算法優化支持向量機的內部參數,并建立退化趨勢模型,以有效實現對軸承的壽命預測。

上述模型在軸承的壽命預測中應用廣泛,但對于低轉速、大直徑的轉盤軸承很難達到理想效果。針對上述問題,嘗試從多個域提取軸承振動信號的特征向量,以全面表征轉盤軸承的運行狀態信息;并采用模糊C均值聚類算法建立智能預測模型,以表征待測狀態隸屬于正常狀態的隸屬度作為性能退化指標;綜合預測轉盤軸承的剩余壽命。

1 特征向量提取

1.1 時域

研究發現,轉盤軸承的特征信息比較微弱,單一的特征向量無法全面反映出轉盤軸承的壽命退化趨勢,必須提取多個指標才能有效反映出其運行狀態信息。因此,提取了時域的均方根值、裕度、偏斜度和脈沖指標[8-9]組成特征參數,即

1.2 小波包能量熵

與小波變換[10]相比,小波包變換的優勢在于能夠對信號的高低頻同時進行分解,而且分辨率提高,計算速度加快,算法也相對比較簡單[11-12]。小波包分解如圖1所示。

圖1 小波包4層分解樹Fig.1 Decomposition tree of wavelet packet

信息熵是對未知量不確定性的一種度量值,能夠反映信號的復雜程度,因此,將信息熵與小波包相結合,用于提取轉盤軸承的特征向量,具體步驟如下:

1)將原始信號S進行4層小波包分解,得到16個分解系數。

2)對小波包分解系數進行重構,得到各頻帶的重構信號 S(a,b),總信號為各頻帶信號之和,即

3)求各頻帶信號的總能量 E(a,b),即

2 模糊C均值智能模型的建立

模糊C均值(Fuzz C-Means,FCM)算法從硬聚類算法[13]中劃分而來,是聚類算法中理論最完善、應用最廣泛的一種算法,其主要思想是將同一類之間的相似度最大,不同類之間的相似度最小,目前已經廣泛應用于軸承的故障診斷和性能退化分析中。文獻[14]將模糊C均值與流行學習的方法相結合,對滾動軸承的性能退化進行了預測。文獻[15]將變分模態分解和模糊C均值算法應用于對變載軸承的故障診斷中。文獻[16]采用數據驅動的方法表現出軸承的退化過程,結合模糊C均值算法評估了軸承的性能衰退過程。文獻[17]將模糊C均值應用于軸承的故障模式識別中,以突出模糊C均值所需樣本數量較少的優勢。但將模糊C均值用于轉盤軸承剩余壽命預測的研究還比較少。

模糊C均值的目標函數為

聚類準則為尋求最佳(U,V),使得 Jm(U,V)取得最小值。其中,C為聚類的類別;m為加權指數(又稱平滑參數),一般取值為[1.5,2.5];μik為樣本 xk屬于第i類的隸屬度;(dik)2=‖xk-vi‖,表示樣本點xk到聚類中心vi的歐幾里得距離;vi為第i類的聚類中心。

為使 Jm(U,V)取得最小值[18],μik和 vi為

基于模糊C均值的轉盤軸承剩余壽命預測流程如圖2所示,具體步驟如下:

圖2 基于FCM的剩余壽命預測流程圖Fig.2 Flow chart of the residual life prediction based on FCM

1)進行特征提取,對訓練樣本和測試樣本分別進行特征向量的提取。

2)設置初始化參數,給定聚類個數C,2≤C≤N;加權指數m,迭代停止閾值ε和最大迭代次數K,同時初始化各聚類中心 V(0)。

3)進行迭代計算,計算或更新訓練樣本的模糊劃分矩陣 U(K+1)及聚類中心矩陣 V(K+1),當滿足‖V(K+1)-V(K)‖≤ε時停止迭代,同時獲得各個模糊聚類中心。

4)剩余壽命預測,將測試樣本進行步驟3的操作,計算出其相對于正常狀態的隸屬度,進而對轉盤軸承的剩余壽命進行預測。

3 實例分析

3.1 試驗方案

轉盤軸承試驗臺如圖3所示,該試驗臺由機械、液壓、測控3大部分組成,采用cDAQ數據采集卡與傳感器相連作為下位機,配套的LabView編程軟件作為上位機,S7-200與工控機相互通信作為控制系統,同時通過OPC協議連接LabView軟件以實現測控一體化。

圖3 轉盤軸承試驗臺Fig.3 Slewing bearing tester

試驗主要通過加大載荷對轉盤軸承進行加速壽命試驗,轉盤軸承的各項參數及加載的極限載荷見表1和表2。為準確了解轉盤軸承不同部位的受力情況,將4個加速度傳感器間隔90°均勻布置在軸承圓周上。

表1 轉盤軸承結構參數Tab.1 Parameters of slewing bearing

表2 加速壽命試驗參數Tab.2 Loading conditions of accelerated life test

本次試驗一共持續12 d,采樣頻率為2 048 Hz,由于白天噪聲比較大,提取每天19∶30的前15 s,即轉盤軸承轉動一圈的數據進行分析。經過比較發現,第4個加速度傳感器所測的信號變化最為明顯,故將其采集的加速度信號作為分析對象,其全壽命周期信號如圖4所示。該試驗出現了鋼球破碎,內、外溝道剝落等現象,圖5以鋼球為例表明該轉盤軸承的性能退化趨勢。

圖4 加速度信號Fig.4 Acceleration signal

圖5 退化趨勢Fig.5 Degradation trend

3.2 數據處理及分析

綜合上述理論,提出的轉盤軸承剩余壽命預測流程圖如圖6所示。

圖6 壽命狀態識別流程圖Fig.6 Flow chart of life state identification

首先,將上節所選取的數據作為訓練樣本,進行特征向量提取,并將得到的均方根值、脈沖指標、裕度指標和偏斜度指標作為特征參數。各特征參數全壽命試驗所對應的變化曲線如圖7所示,從圖中可以看出:雖然這4個時域指標隨著試驗時間的增長幅值都有所波動,能反映出轉盤軸承運轉過程中信號的變化情況,但是均方根值和偏斜度指標相比較而言更為敏感,能更加全面的反映轉盤軸承的運行狀態,可作為反映轉盤軸承性能退化的參數。

圖7 時域特征向量圖Fig.7 Feature vector of time domain

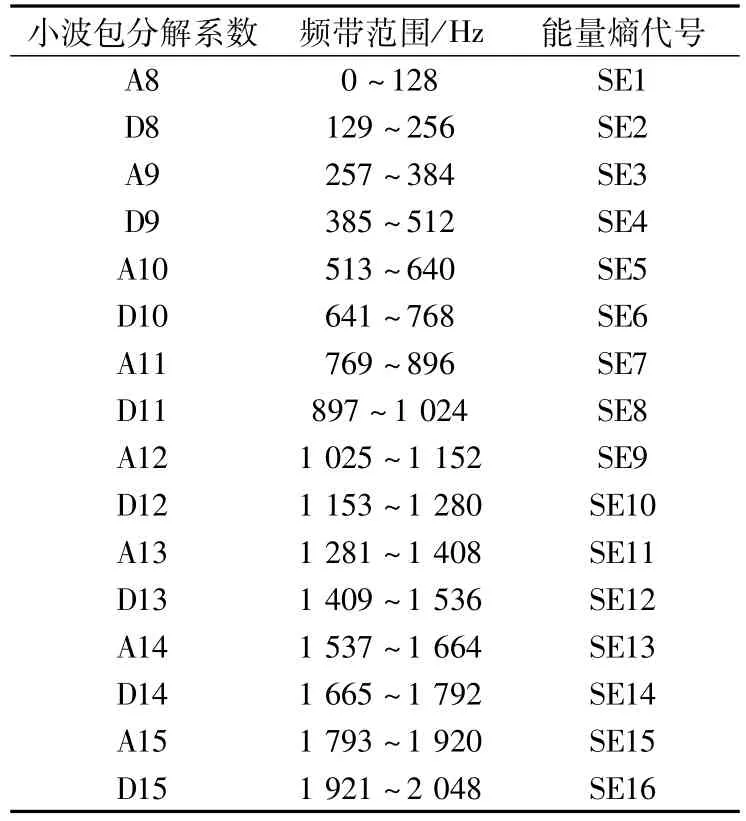

其次,采用db4小波對原始信號進行4層分解,各頻帶劃分見表3。

表3 加速度信號的頻帶劃分Tab.3 Frequency division of acceleration signal

然后,獲得每層的能量,從圖中8a可以看出,轉盤軸承的能量主要集中在低頻階段,且能很好地驗證各層能量等于各頻帶能量之和;從圖8b可以看出,每個頻帶的能量熵能夠反映出轉盤軸承振動信號的復雜程度,且和為1,因此第4層16個頻帶的能量熵可以作為時頻域的特征向量。

圖8 各頻帶能量Fig.8 Energy of frequency band

最后,利用模糊C均值聚類算法建立預測模型,設置初始參數:聚類數目C=2;加權指數m=2;迭代停止閾值ε=10-5;最大迭代次數 K=100[19]。在轉盤軸承全壽命試驗12 d中,每天選取同一時間的30 s數據作為測試樣本輸入到模糊C均值聚類模型中。經迭代計算后,可以得到正常狀態和失效狀態的聚類中心,結果見表4。

表4 特征向量聚類中心Tab.4 Cluster center of feature vector

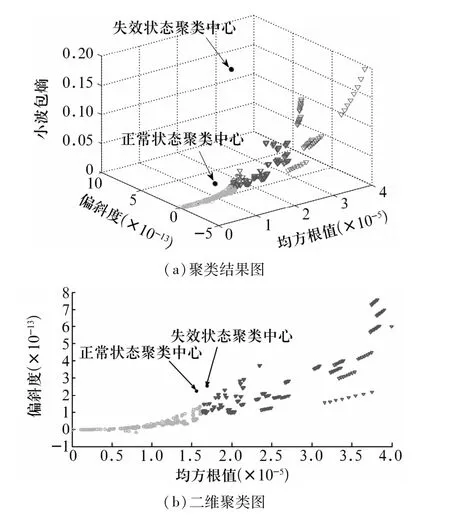

分類結果如圖9所示,從圖中可以看出,轉盤軸承從正常狀態運轉到失效狀態時,聚類中心呈上升趨勢,與圖7的時域特征值提取圖相吻合。從圖9b可以更加清楚的看出,在二維平面的投影中轉盤軸承處于失效狀態,尤其是運轉到接近完全失效時,測試樣本的均方根值和偏斜度會嚴重偏離失效狀態的聚類中心。

圖9 聚類中心圖Fig.9 Cluster center

采用隸屬度作為評估指標來預測轉盤軸承的剩余壽命。隸屬度越接近于1,表明該轉盤軸承的運行狀態隸屬于正常狀態的程度越高,反之則越低。試驗結果如圖10所示,在剛開始一段時間,隸屬度稍有波動,但相對比較平穩,維持在0.9左右,這是由于轉盤軸承剛開始運動時需要一定的時間磨合,但是處于正常階段。到第8天時開始出現較大的波動,表明轉盤軸承開始退化。當到達第10天的時候隸屬度開始出現明顯的下降(降至0.8),接下來的2天一直呈下降趨勢直至0,說明該轉盤軸承已經完全失效。整個試驗表現了轉盤軸承從正常狀態運行至完全失效的過程。

圖10 相對于正常狀態的隸屬度變化曲線Fig.10 The curve of the subjection to normal state

由此表明,隸屬度可以用來反映轉盤軸承的退化過程,從而對轉盤軸承剩余壽命進行預測,使維修人員在轉盤軸承失效前及時進行維護,以保證設備安全有效的運行。

4 結束語

針對轉盤軸承剩余壽命預測過程中的2大關鍵點,即提取能夠反映轉盤軸承壽命狀態的特征向量和建立合理的預測模型,提出了一種新的壽命預測方法,并通過實例驗證了該方法的可行性。

1)從時域和時頻域提取多個能夠反映轉盤軸承運行狀態的特征向量組成特征矩陣,可以有效反映出轉盤軸承的實際運行狀態。

2)采用模糊C均值算法,并以待測狀態隸屬于正常狀態的程度作為性能評判指標,建立了轉盤軸承的智能評估模型,為轉盤軸承的故障診斷和剩余壽命預測的研究提供了一種新思路。