微銑削Ti6Al4V刀具磨損機理研究

于天琪,王忠生,田興志,于化東

(長春理工大學 機電工程學院,長春 130022)

微銑削Ti6Al4V刀具磨損機理研究

于天琪,王忠生,田興志,于化東

(長春理工大學 機電工程學院,長春 130022)

采用直徑1mm帶涂層硬質合金微銑刀在Ti6Al4V材料表面展開微銑削刀具磨損試驗,研究三個主要切削參數即主軸轉速、每齒進給量、切削深度對切削力及刀具磨損量的影響;試驗利用掃描電子顯微鏡與能譜儀觀察刀具磨損形貌,分析其化學元素的變化,研究微銑削刀具的磨損機理。結果表明:每齒進給量與切削深度的增大造成切削力、刀具磨損量均變大,為了減小微銑刀磨損,延長使用壽命,可提升主軸轉速,選用較小的每齒進給量及切削深度進行加工。微銑削Ti6Al4V刀具磨損主要發生在刀尖部位,并且多種磨損形式同時出現,粘結磨損是造成刀具磨損的主要原因,低速條件下微銑削刀具的損傷機理以磨粒磨損和粘結磨損為主,切削速度增大后發生粘結磨損的同時微銑刀刀尖處有一定程度的氧化磨損。

微銑削;切削力;刀具磨損機理;切削參數

隨著精密、超精密技術的快速發展,特征尺寸在毫米級至微米級的三維微小零件已廣泛用于航空航天、國防產業、醫療器械以及生物工程等軍事民用重點領域[1]。航空航天領域鈦合金零件的應用已達到50%以上[2],但由于鈦合金的化學活性高、熱導率底、摩擦系數大等材料特性導致加工鈦合金刀具磨損嚴重。

目前關于微刀具磨損、破損方面的研究已成為微切削領域的熱點。武文毅[3]等人研究了加工參數與微銑刀壽命的關系,試驗結果表明每齒進給量對微銑刀徑向磨損量影響顯著。Li Hongtao[4]等人使用原子力顯微鏡對刀具磨損形態進行觀察,根據微銑刀磨損的特點,將直徑平均減少量作為評價刀具磨損的方法。李錫文[5]等研究學者將后刀面磨損區域的面積設定為評價刀具磨損程度的依據;何理論等人[6]采用帶有涂層的微銑刀對不銹鋼進行微銑削加工,分析了其磨損、破損機理。研究發現,微銑削不銹鋼時,多種磨損形式同時出現。S.De Cristo?faro[7]對涂層微銑刀銑削過程進行監測,試驗結果表明含硅元素涂層對減少刀具磨損方面起到很大的作用。

本文采用直徑1mm帶涂層硬質合金微銑刀在Ti6Al4V材料表面展開微銑削刀具磨損試驗,研究三個主要參數對切削力及微銑刀磨損量的影響,分析不同切削速度下微銑刀的磨損形式及其機理。

1 試驗裝置與方法

1.1 試驗裝置與材料

試驗選用直徑1mm的兩刃微銑刀,切削刃長2.5mm,螺旋角30°。試驗材料Ti6Al4V的化學元素成分見表1。試驗裝置如圖1所示,采用Kis?tler9256CQ01測力儀采集切削力,切削力信號通過電荷放大器后經信號處理軟件采集記錄;激光共聚焦顯微鏡測量刀具磨損量;掃描電子顯微鏡及能譜分析儀分析刀具微觀形貌及磨損狀態,圖2所示為微銑刀形貌圖。試驗中的切削用量已經達到微米級,因此需要考慮刃口半徑這一重要參數,通過激光共聚焦顯微鏡測量得到微銑刀的刃口半徑rn約為(8±0.5)μm。

表1 鈦合金Ti6Al4V化學成分w(%)

1.2 試驗方法

試驗用直徑3mm硬質合金涂層刀具在工件表面精銑出基準面,之后采用直徑1mm的微銑刀全徑向銑削微溝槽,即槽的寬度等于微銑刀直徑,每組試驗均使用測量后的新刀進行加工;選取進入平穩狀態時的波形,取均值設定為切削力的數值;設定交互作用較小的一組參數作為基準量即n=8000r/min,fz=4μm/z,ap=15μm,切削參數的選取如表2所示。

圖1 微銑削刀具磨損試驗裝置

圖2 微銑削刀具形貌圖

表2 微銑削刀具磨損試驗切削參數值

微銑削刀具尺寸較小,加工方式與加工條件的變化使得微銑削刀具磨損量的評價方式較為復雜,目前并沒有明確的評價標準。通過對后刀面磨損帶寬度及刀具直徑變化量測量后,發現這兩種方法在測量過程中存在一定的誤差,難以保證刀具每次均擺放在同一位置對磨損部位進行測量。試驗發現微銑刀刀尖處的最大磨損長度能夠反映刀具磨損變化程度并且便于觀測,因此本課題以磨損后的后刀面刀尖位置到切削刃的垂直長度dmax定義為刀具的磨損量,分析刀具磨損與切削參數的關系,微銑削刀具磨損量的評價方式如圖3所示。

圖3 微銑削刀具磨損量的評價方式

2 切削參數對切削力及刀具磨損量的影響

切削力是能夠描述切屑去除和加工過程變化的主要參數之一[8]。加工變形及摩擦產生了切削力,影響變形及摩擦的因素包括加工參數,所以分析切削力與切削參數的關系是非常必要的。

切削力和刀具磨損量隨主軸轉速的變化分別如圖4、圖5所示。切削條件為每齒進給量fz=4μm/z,切削深度aP=15μm。隨著主軸轉速升高Fz、Fy以及F合均呈現先增加后降低的趨勢。當主軸轉速由6000r/min增大到7000r/min時,切削速度變大,切削力變大,刀具磨損量增大并且增長速率較快。隨著主軸轉速的升高,切削速度提升,加工溫度上升,刀-屑間摩擦系數降低,剪切角變大造成切削力的變小,雖然此時刀具磨損量的增加造成切削力的變大,但是此時刀具磨損量增加緩慢不足以占據主導地位,因此本實驗中隨著主軸轉速的增大切削力先增大后降低。

圖4 切削力隨主軸轉速的變化

圖5 刀具磨損量隨主軸轉速的變化

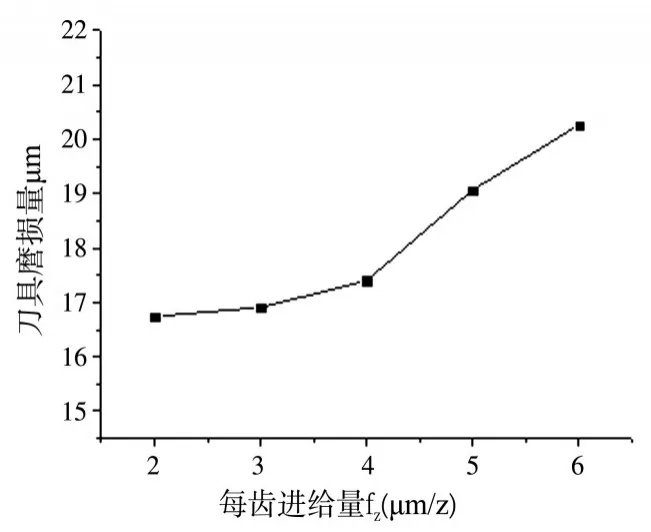

切削力、刀具磨損量隨每齒進給量的變化規律分別見圖6、圖7,切削條件為主軸轉速n=8000r/min,切削深度aP=15μm。由圖可知每齒進給量的增加使切削力變大,刀具磨損量增大并且增大幅度大于每齒進給量2μm~4μm這一范圍。事實上每齒進給量的增大造成每次進給需要去除材料的面積變大,致使切削力變大,切削熱增加,出現擴散及氧化磨損的可能性增大,加劇了刀具的磨損。

圖6 切削力隨每齒進給量的變化

圖7 刀具磨損量隨每齒進給量的變化

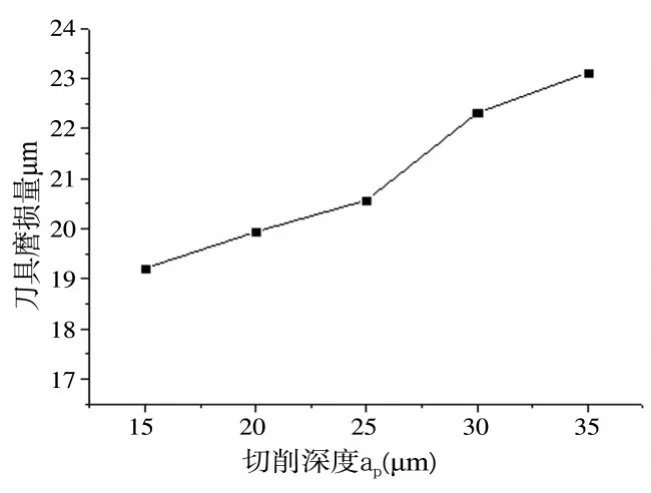

切削力、刀具磨損量隨切削深度ap的變化規律分別見圖8、圖9。切削條件為n=8000r/min,每齒進給量fz=4μm/z。隨著切削深度的增大,去除材料體積變大,溫度升高,鈦合金化學活性高易發生冷硬現象,降低材料的塑性,增加刀具磨損,同時造成微銑刀受到的切削阻力變大加工過程中的切削力增加。

圖8 切削力隨切削深度的變化

圖9 刀具磨損量隨切削深度的變化

實驗中的徑向力Fy變化明顯,出現這種現象可能有以下兩方面原因:①微銑削刀具的刃口半徑rn約為8±0.5μm,試驗中最小切削深度為15μm,大于刃口半徑,隨著切削加工的進行,切削刃口處逐漸磨損,軸向螺旋切削刃上此時的切削力可以分解為軸向力和徑向力兩部分,并且徑向力還包括工件的變形抗力;②有研究表明[9]機床系統的振動和加工的不穩定性也對Fy產生一定影響,刀具的直徑越小,切削過程中的振動量越大,其徑向力的波動系數越大,因此Fy在此實驗條件下變化明顯。鞏亞東[10]、趙巖[11]等研究人員也驗證了這一結果,即微銑削鈦合金材料時所受徑向力較大,并且受到材料彈性模量的影響對軸向力影響顯著,與常規加工中的刀具受力有著明顯差異。

3 微銑削Ti6Al4V刀具磨損機理分析

微銑削刀具前、后刀面和刀尖處均隨著切削加工的進行產生磨損,同時銑削加工過程較為復雜,不同磨損形式會同時發生[8,9]。

為了與磨損后的銑刀形貌進行比較,首先觀察未進行加工的銑刀表面形貌,如圖10所示。圖11、圖12為表面完好的微銑刀能譜圖及基體能譜圖。通過能譜圖可知微銑刀涂層化學成分含量依次為Ti元素、N元素和Si元素,證明銑刀基體已被涂層完全覆蓋。

圖10 未進行加工的刀具表面形貌

圖11 新刀能譜圖

圖12 微銑削刀具基體能譜圖

微銑削加工整個過程中都伴隨著磨粒磨損,其主要發生在低速加工時,由于工件材料表面存在硬質點,微銑刀表面受到這些硬質點的反復作用導致表面的材料磨損[8]。微銑削加工鈦合金時,硬質點如同磨料對刀具的涂層造成破壞,將刀具基體中Co粘結相損壞,WC顆粒由于Co粘結相的破壞失去一部分把持力,如此反復形成磨料磨損。微銑刀磨損初期,磨痕明顯容易觀察,隨著加工的進行磨損區域會被鈦合金粘結從而不易觀測。

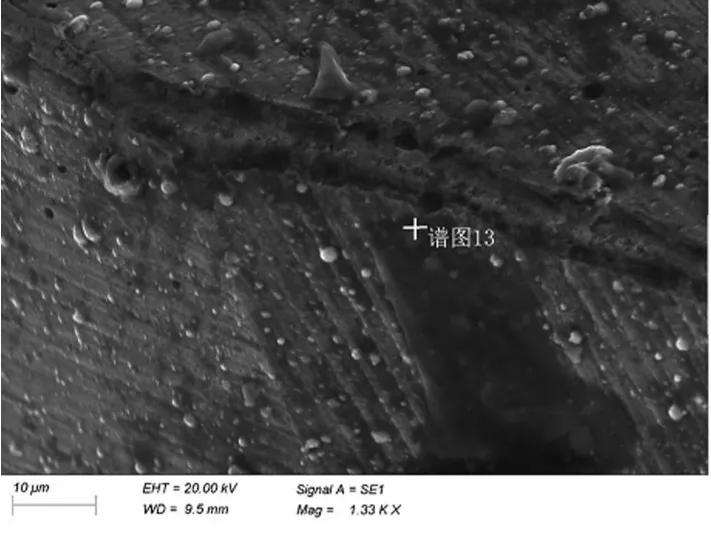

微銑削Ti6Al4V材料時粘結現象明顯,結果表明微銑刀的粘結磨損在刀尖和后刀面切削刃口附近的區域明顯。由圖13、圖14所示,此時主軸轉速n= 8000r/min,每齒進給量fz=6μm/z,切削深度ap= 15μm,微銑刀刀尖處由于受力較大、散熱條件較差發生了粘結磨損現象,通過分析能譜圖發現刀尖處有部分刀具基體中的W元素、C元素暴露,并且工件中的Al元素、V元素粘著在刀尖表面使刀具磨損。另一方面能譜中出現了氧元素(含量10.9%),這說明在粘結現象出現的同時有一部氧元素和刀具材料發生反應,同樣對刀具產生影響,但該點氧元素含量較少并不足以成為主要的磨損形式。如圖15所示,此時主軸轉速n=8000r/min,每齒進給量fz=4μm/ z,切削深度ap=15μm,在后刀面切削刃口位置附近,涂層受到高溫影響出現一定程度熱軟化,當粘著物和工件材料的親和力大于刀具和粘著物之間的粘著力時,粘結界面將會產生較大的拉應力,微銑刀涂層易在拉應力的影響下引發粘結撕裂磨損[14]。由圖16能譜圖可知,刀具涂層中Si元素、N元素減少,部分刀具基體WC暴露,高溫作用下工件中的部分Al、Ti元素粘結在刀具表面,粘結撕裂的區域快速的由鈦合金材料粘結覆蓋,粘結物使得微銑刀的幾何形狀發生變化,造成刀具在加工過程中的摩擦阻力增加,加劇了刀具的磨損。

圖13 微銑削刀具刀尖磨損形貌圖

圖14 微銑刀粘結磨損能譜圖

圖15 微銑刀后刀面磨損形貌圖

圖16 微銑刀粘結磨損能譜圖

圖17 微銑刀刀尖磨損形貌圖

圖17所示為微銑刀在主軸轉速n=10000r/ min,每齒進給量fz=4μm/z,切削深度ap=15μm時的磨損形貌,能夠看到刀尖及附近區域表面發生磨損。選取刀尖發生磨損區域的點展開能譜分析,能譜圖見圖18。分析能譜圖可知該點處氧元素已經達到30.1%,同樣Ti元素含量下降,微銑刀基體C元素暴露,少量Ti6Al4V中的Al元素、微量V元素粘結在微銑刀表面,產生了粘結磨損,在此試驗條件下,微銑刀出現氧化磨損的同時存在粘結磨損。

圖18 微銑削氧化磨損能譜圖

實際加工中微銑刀及被加工材料間的組分濃度差較大,受到高溫、粘結、塑性變形的影響,促使微銑刀與工件的相互擴散溶解,工件原有化學元素成分發生改變,導致微銑刀表層產生缺陷,造成了微銑刀的擴散磨損[13]。圖19所示為主軸轉速n=9000r/ min,每齒進給量為fz=4μm/z,切削深度ap=15μm時刀具的磨損形貌。由圖20所示對該點進行能譜分析得到該點Ti元素含量急劇下降,未發現涂層中的Si元素與N元素,證明刀尖處涂層已經剝落,此時微銑刀基體材料暴露,其中的鎢元素的含量較高這是由于其原子半徑大于C元素和Co元素,擴散過程中損失量并不明顯,但粘結相Co元素有所減少,刀具基體沒有被粘結相完全覆蓋處在應力作用下易成為裂紋源產生缺陷,隨著切削加工的繼續裂紋會加速微銑刀的崩刃與損壞。通過能譜發現僅有微量工件材料中的Al元素、V元素擴散至微銑刀表面,氧元素的含量僅為6.4%,并不足以證實刀具刀尖處發生了氧化磨損并且此試驗中元素擴散的量很小,元素間化學元素擴散現象的發生不是引發微銑刀磨損的主要原因。

圖19 微銑刀刀尖磨損形貌圖

圖20 微銑削擴散磨損能譜圖

4 結論

(1)本文提出將磨損的后刀面刀尖位置到切削刃的垂直距離定義為刀具的磨損量,分析微銑削刀具磨損的變化規律。該觀測方式能夠有效的評價微銑刀磨損量。

(2)微銑削Ti6Al4V過程中,每齒進給量和切削深度對刀具磨損量影響較大。每齒進給量由4μm/z增大至6μm/z后,切削力和刀具磨損量較之前相比增幅明顯變大,這是由于每齒進給量對材料去除量有著直接影響,材料去除量增加后刀具與被加工材料的接觸面積變大,切削力和刀具磨損量隨之增加。實際加工中為了減少刀具磨損,延長刀具使用壽命,保證加工效率,可提高主軸轉速,選擇較小的每齒進給量和切削深度進行加工。

(3)微銑削Ti6Al4V刀具的刀尖、切削刃及其附近區域受到較大的熱應力與機械應力,多種磨損形式同時出現。當主軸轉速為8000r/min時,粘結磨損是造成微銑刀磨損的主要原因,氧化磨損伴隨著粘結磨損存在;當轉速在9000r/min時,切削速度的變大造成溫度升高,刀尖處出現涂層脫落的現象,發現有微量的被加工材料擴散到微銑刀表面的現象,但是含量較低,擴散現象的發生不是引發微銑刀磨損的主要原因。隨后當主軸轉速達到10000r/min時,氧化磨損現象嚴重,并且刀尖處有伴有一定程度粘結磨損。

[1] 于化東.超精密微機械制造技術研究進展[J].長春理工大學學報:自然科學版,2008,31(3):1-8.

[2] 毛小南,趙永慶,楊冠軍.國外航空發動機用鈦合金的發展現狀[J].稀有金屬快報,2007,26(5):1?7.

[3] 武文毅.鎳基高溫合金Inconel718微銑削刀具磨損研究[D].大連:大連理工大學,2014.

[4] Li H.Modeling and experimental analysis of the effects of tool wear,minimum chip thickness and micro tool ge?ometry on the surface roughness in micro-end-milling[J].Journal of micro mechanics and engineering,2003,18(2):462-471.

[5] 李錫文,張潔,杜潤生,等.小直徑立銑刀后刀面磨損帶的研究[J].工具技術,2000,34(6):7-10.

[6] 何理論.微細銑刀的失效分析與設計理論研究[D].北京:北京理工大學,2015.

[7] Cristofaro D,Funaro S N.High-speed micro-milling:Novel coatings for tool wear reduction[J].International Journal of Machine Tools&Manufacture,2012(63):16-20.

[8] 石文天.微細切削技術[M].北京:機械工業出版社,2011

[9] 王文龍.小型精密機械零件微銑切削的表面質量及切削工藝性研究[D].新鄉:河南科技學院,2015.

[10] 張金峰,鞏亞東,張永震,等.高速微尺度銑削分力的試驗研究.[J].中國機械工程,2013,124(23):3225-3230.

[11] 趙巖.微細銑削工藝基礎與試驗研究[D].哈爾濱:哈爾濱工業大學,2008.

[12] Yang Fazhan,MengGuanyao,Zhao Jun.Fabrication of WC matrix composite tool material and its cutting per?formance in machining Titanium alloys[J].Tsinghua science and Technology,2009(14):75-78.

[13] Arrazola P J,Garay A,Iriartea L M,et al.Machinabili?ty of titanium alloys[J].Journal of Materials Processing Technology,2003,46(1):107-115.

[14] 于天琪.微銑削刀具磨損機理及加工表面質量研究[D].長春:長春理工大學,2016.

Tool Wear Mechanisms in Micro-milling of Ti6Al4V

YU Tianqi,WANG Zhongsheng,TIAN Xingzhi,YU Huadong

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

The micro grooves structures were machined on Ti6Al4V surface with 1mm diameter coated carbide cutting tool.Re?searched on the influence of three main cutting parameters such as spindle speed,feed per tooth and cutting depth on cutting force and tool wear.The scanning electron microscope and energy dispersive spectrometer were utilized to observe the tool wear mor?phology and analyze the chemical elements about tool surface.Then research on the mechanisms and patterns of cutting tools.The results showed that when the feed of per tooth and axial cutting depth increased,the cutting force and tool wear were increased.In order to reduce tool wear and improve the service life of the tool,the spindle speed can be increased then reduce the feed rate per tooth and cutting depth The tool wear in micro-milling of Ti6Al4V is mainly occurs at the tip of the tool and a variety of tool wear patterns existed at the same time.The abrasive wear and adhesive wear were significantly under the condition of low rotating speed,diffusion wear and oxidation wear existed at the same time the spindle speed increased.

micro-milling;cutting forces;tool wear mechanisms;cutting parameters

TH117.1

A

1672-9870(2017)03-0032-06

2016-12-19

于天琪(1989-),女,碩士研究生,E-mail:ytq395567206@163.com

于化東(1961-),男,教授,博士生導師,E-mail:yuhd@cust.edu.cn