傾斜破碎頂板煤巷錨網索梯聯合支護實踐

陳仕仁++卓軍

摘 要:針對龍門峽南煤礦傾斜破碎頂板的煤層條件,通過采用錨網索梯聯合支護方案,有效地控制了回采巷道的圍巖變形和破壞,保證了巷道施工質量與安全,同時為提高巷道掘進單進水平提供了保障。研究表明錨網索梯聯合支護在傾斜煤層頂板破碎回采巷道,在支護參數合理、質量有保障的前提下是有效的支護形式,可以取得較好的安全經濟效益。

關鍵詞:傾斜;破碎頂板;煤巷;錨網索梯;聯合支護

中圖分類號:TD353 文獻標識碼:A 文章編號:1671-2064(2017)12-0170-02

龍門峽南煤礦是川煤集團廣能公司在廣安新建的現代化礦井,規劃設計為60萬噸/年,目前已進入回采巷道施工。礦井主采K1煤層,單斜構造,煤厚0.74~1.94m,平均1.36m,煤層傾角為25°~35°,平均35°。煤層頂底板較為松軟、破碎,頂板為泥巖,偽頂均厚0.2m,直接頂均厚5.6m;煤層直接底為泥巖、砂巖,均厚2.5m,基本底為泥巖、頁巖,均厚1.6m。礦井設計采用走向長壁機械化采煤工藝,機、風兩巷沿煤層走向按中線施工。巷道施工前期,機巷采用異性斷面錨棚+噴漿支護,風巷采用金屬架棚防倒支架+噴漿支護,支護間距均為800mm。由于機、風兩巷均采用了金屬架棚梁支護,尺寸相對固定,對煤層沿巷道走向厚薄變化適應性較差,加之頂板巖性較軟且破碎,現場出現巷頂離層現象,特別是矮幫最大離層量達到300mm,離層深度達1m;同時,巷頂局部錨桿出現拉斷現象,給礦井建設帶來安全隱患。

1 傾斜破碎頂板煤巷支護方案

結合龍門峽南煤礦前期施工巷道圍巖應力呈非對稱分布變化明顯且頂板矮幫側應力釋放集中的特性,設計了兩個方案。

方案一:頂板及兩幫采用錨桿+錨索+鋼筋網+矮幫錨梁支護;錨桿錨索采用樹脂錨固劑錨固,錨索居巷中布置,鋼筋網的應用防止出現兜網的現象,錨梁采用錨索支“U”型槽鋼兩端,同時兩幫采用竹芭片護煤層部分。

方案二:頂板采用樹脂錨桿錨桿+錨索+錨網+鋼筋梯支護;巷道高幫采用樹脂錨桿支煤層部分,采用漲殼錨桿支底板巖石部分,矮幫上半部采用樹脂錨桿、最下排采用漲殼錨桿支護;錨索居巷中和矮幫肩窩處各一組,同時兩幫采用竹芭片護煤層部分;錨網應用頂板和兩幫防止出現兜網的現象;鋼筋梯支護頂板矮幫側。

綜合分析,兩種支護方案大體相同,不同之處在于方案一采用錨梁對矮幫進行加強支護,而方案二采用鋼筋梯。因此,按照技術可行、安全可靠、經濟合理的原則,采用方案二較為合理。

2 巷道錨網索梯聯合支護方案設計

2.1 巷道斷面選擇

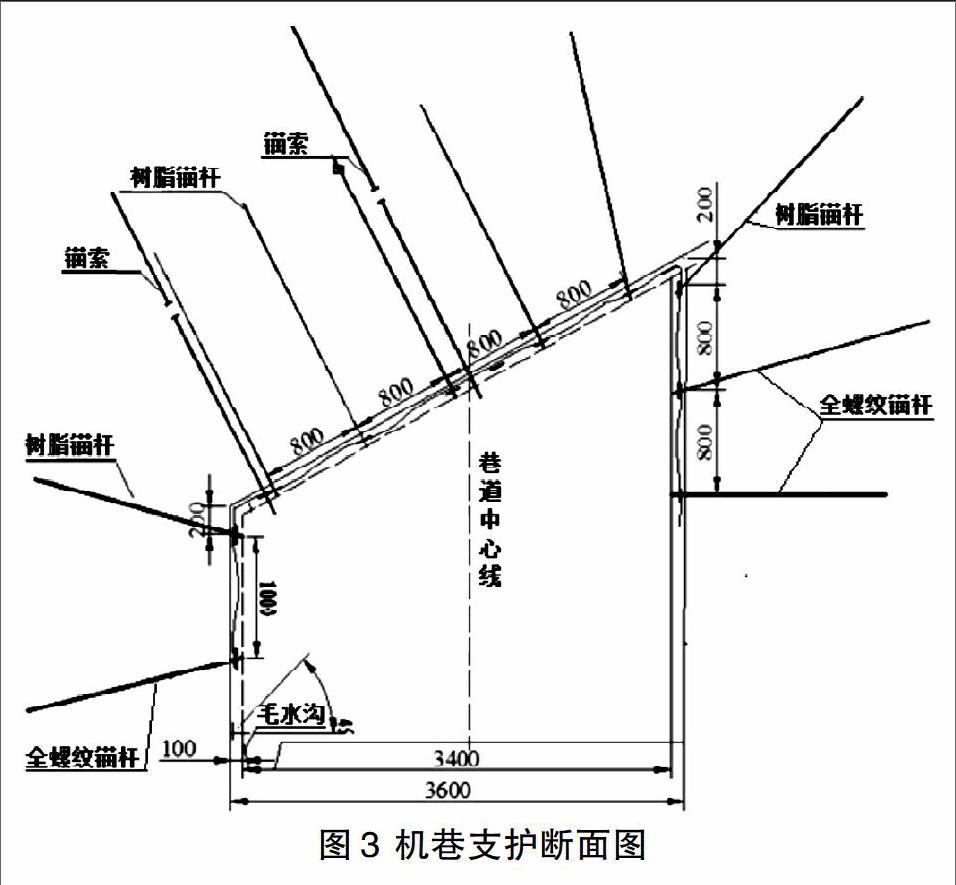

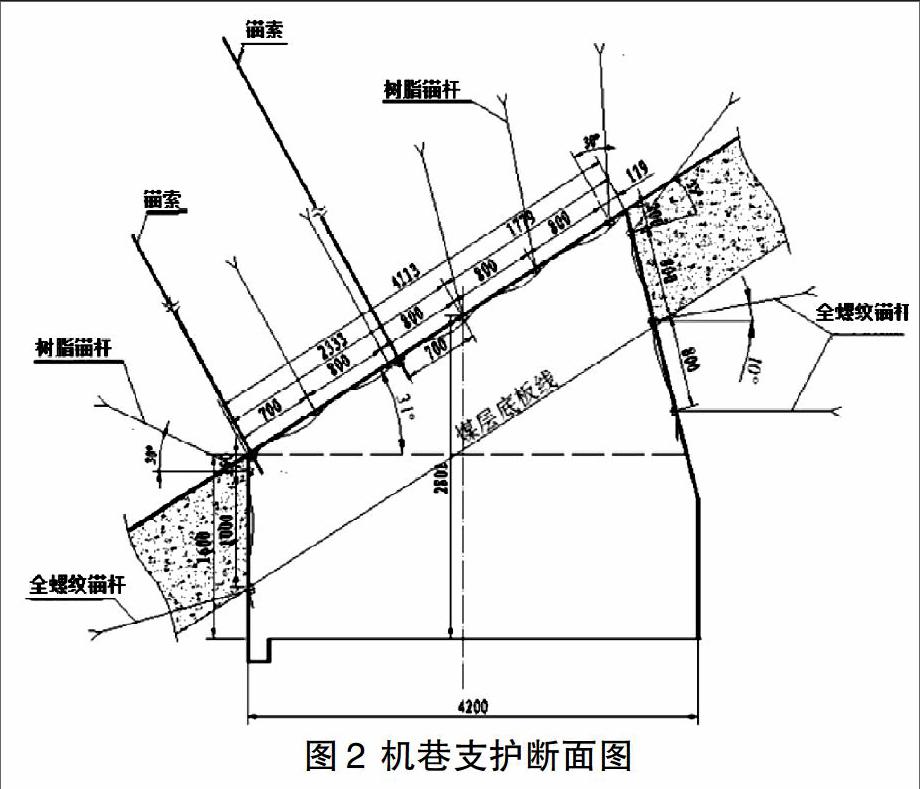

按照龍門峽南煤礦煤層賦存條件及回采巷道施工期間及后期回采用途,機巷設計寬度為4.2m,矮幫高度為1.6m,S掘=11.81m2;風巷設計寬度3.6m,矮幫掘進高度1.8m,S掘=9.93m2;兩巷兩幫均垂直于巷道底板水平面,其中機巷高幫1.6m以上幫壁向巷內側偏斜10°,降低高幫高度的同時減少頂板懸露長度。機、風兩巷斷面設計如圖1所示。

2.2 巷道支護參數

2.2.1 頂板支護參數

(1)錨桿:通過懸吊作用理論和圍巖松動圈分類法綜合分析,結合龍門峽南礦現場實際條件,工作面機、風巷頂板錨桿參數確定為長度2.2m,直徑20mm,支護間排距為800×900mm,配套托盤為碟狀托盤,規格為120mm×120mm×10mm,螺母為防松螺母或加長等強螺母,配錨固劑為CK2370型快速樹脂錨固劑1條,單根錨桿錨固長度不小于0.7m,單根錨桿初錨力不小于30KN,拉拔力不小于50KN。

(2)鋼筋梁:采用Φ8mm圓鋼加工,沿每排錨桿排拒傾斜布置一組,并與高幫肩窩處的錨桿搭接錨固;為確保矮幫頂板破碎離層,沿走向錨桿間距布置兩組鋼筋梁,每組長3.4m,并在搭接處壓岔不小于100mm。

(3)錨網:采用金屬網護頂,金屬網采用8#菱形金屬鐵絲網。

(4)錨索:采用Φ15.24mm,長度大于7800mm的鋼絞線作為錨索,將錨桿加固的“組合梁”整體懸吊于堅硬巖層中,且錨索錨固點在K1煤層頂板1000mm以上穩定巖石中,錨索居巷中布置在兩排錨桿之間,間距3.2m;為加強矮幫頂板支護并在巷道矮幫肩窩按間距3.2m施工一根4.3m錨索與巷中錨索交替支護。錨索托盤采用14#槽鋼加工成300mm的短節。

機、風兩巷頂板支護如圖2、3所示。

2.2.2 兩幫支護參數

因傾斜煤層,巷道兩幫高度不一致,兩幫揭露均為半煤巖,因此巷道兩幫應采取針對性的支護措施。巷幫煤層部位采用Φ20mm,長2.2m的樹脂錨桿支護,軟巖部位采用Φ16mm、 長度為1.6m的金屬漲殼錨桿支護;整個巷幫錨桿間排距800mm×900mm,托盤為碟狀托盤,規格為120mm×120mm×5mm,螺母為標準螺母,錨桿配套金屬網和芭片護幫,同時巷幫煤壁部位錨桿配合竹夾板(300mm×150mm×15mm)使用進加強支護。機、風巷兩幫支護如圖2、3所示。

3 現場實施效果與礦壓觀測分析

3.1 現場實施效果

傾斜破碎頂板煤巷錨網索梯聯合支護在龍門峽南煤礦3111機、風巷組織實施,兩巷掘進與瓦斯防突采取交替作業,現場組織工業性試驗近5個月,共掘進839.3m,單進達168m/月,較支護改進前提高15%;在支護成本方面,改進后的支護形式取消了原有的棚梁和噴漿支護,增加了低廉的索梯支護,降低了支護成本的同時,減少了二次維護成本,巷道掘進支護成本降低約390元/m。工業性試驗巷道支護效果良好,沒有出現明顯變形、支護失效和二次支護現象,較好地解決了傾斜破碎頂板煤巷支護的薄弱環節,在安全上為組織快速掘進施工提供了保障,巷道采用錨網索梯聯合支護以來未發生煤巷冒頂及重傷以上頂板事故,工程質量達一級。

3.2 礦壓觀測分析

通過對礦壓觀測數據的整理分析得知,巷道掘進后的前6天屬巷道變形量和錨桿、錨索受力變化較大時期,6-20天巷道變形和錨桿、錨索受力變化逐漸趨于平穩,25天后巷道變形和錨桿、錨索受力基本不再發生明顯的變化。在觀測期的前6天,巷道兩幫累計移近量為20mm,頂底板相對移近量為6mm,錨索平均受力為142KN,巖層中錨桿平均受力為85KN,煤層中錨桿平均受力為20KN。6-20天巷道兩幫累計變形量為22mm,頂底板累計相對移近量為10mm,錨桿、錨索受力變化不大,巖層中的錨桿平均增加5KN,煤層中的錨桿平均增加1.5KN,錨索平均增加12KN。25天后巷道變形量和頂底板相對移近量基本不再發生變化。巷道頂板下沉量、兩幫移近量數值如圖4所示。

4 結語

針對傾斜破碎頂板煤層條件煤巷進行錨網索梯支護合理設計和對巷道薄弱環節采取針對性加強措施,取消傳統工藝復雜且存在安全漏洞的棚式錨噴混合支護,通過現場工業性試驗及礦壓觀測數據表明,采用錨網索梯聯合支護的傾斜破碎頂板煤層巷道在開挖初期頂板有少量離層,后期整體穩定性良好,沒有出現明顯變形,錨桿、錨索的錨固力均達到預期要求。實踐證明錨網索梯聯合支護在傾斜煤層頂板破碎回采巷道,在支護參數合理、質量有保障的前提下是有效的支護形式,可以取得較好的安全經濟效益。

參考文獻

[1]鮑桂林,咸友誼,謝志紅.傾斜煤層煤體破碎巷道掘進頂板控制[J].山東煤炭科技,2005,01:62-63.

[2]劉坡,楊海波,張乾.破碎頂板煤巷錨網索支護技術應用[J].煤礦現代化,2008(3):28-29.

[3]任祿紅.松軟破碎頂板綜掘巷道錨網索支護技術的應用[J].2005(11):49-50.