基于誤差分離的圓柱度儀研發

張正,馬偉,李濟順,2,李副來,郝大慶

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.河南省機械設計及傳動系統重點實驗室,河南 洛陽 471003;3.洛陽軸承研究所有限公司,河南 洛陽 471039)

在圓柱形零件的檢測環節中,圓柱度形狀誤差測量和分離的最終目的是對被測件圓柱度的優劣作出正確的評判,同時得出被測件真實的輪廓形貌,以對產品質量作出科學評價,并有利于在線補償加工的實施。在測量圓柱度時,被測件的安裝偏心不可避免且由此形成偏心誤差運動,無法確定被測截面最小二乘圓心的位置,其造成的誤差夾雜在計算結果中,用一般的誤差分離技術難以分離[1]。三點法圓柱度誤差分離技術[2-3]能夠成功將偏心誤差運動分離出來,確定被測截面最小二乘圓心的位置[4-5],解決了圓柱度誤差的計算難題,并為圓柱的表面重構提供了依據。出于誤差分離及高精度測量的需求,結合三點法進行了新型圓柱度測量儀的研制。

1 儀器結構

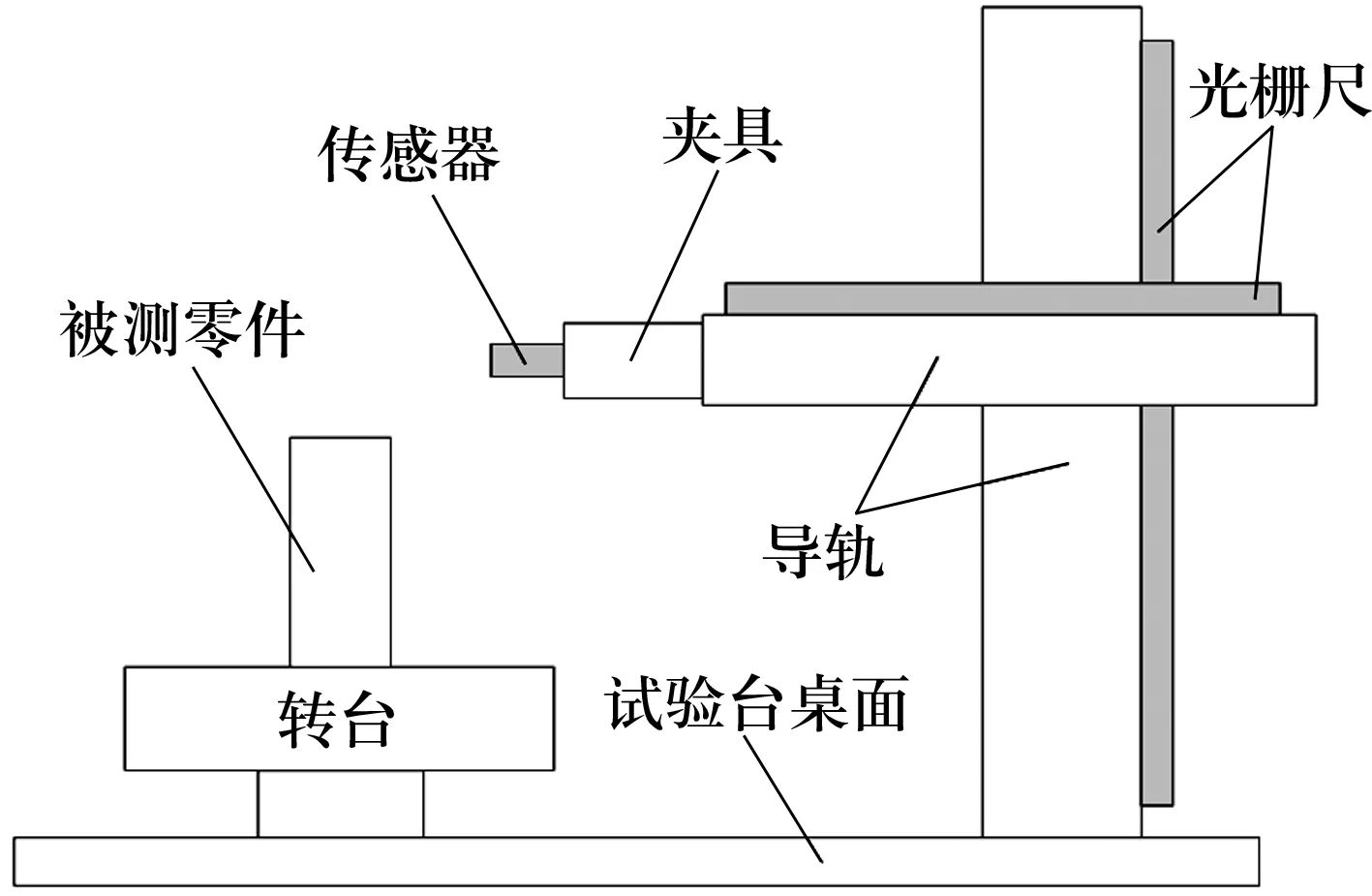

與大多數圓柱度儀類似,機械主體結構都由轉臺、豎直導軌、水平導軌和傳感器組成,如圖1所示。

圖1 儀器主體結構示意圖

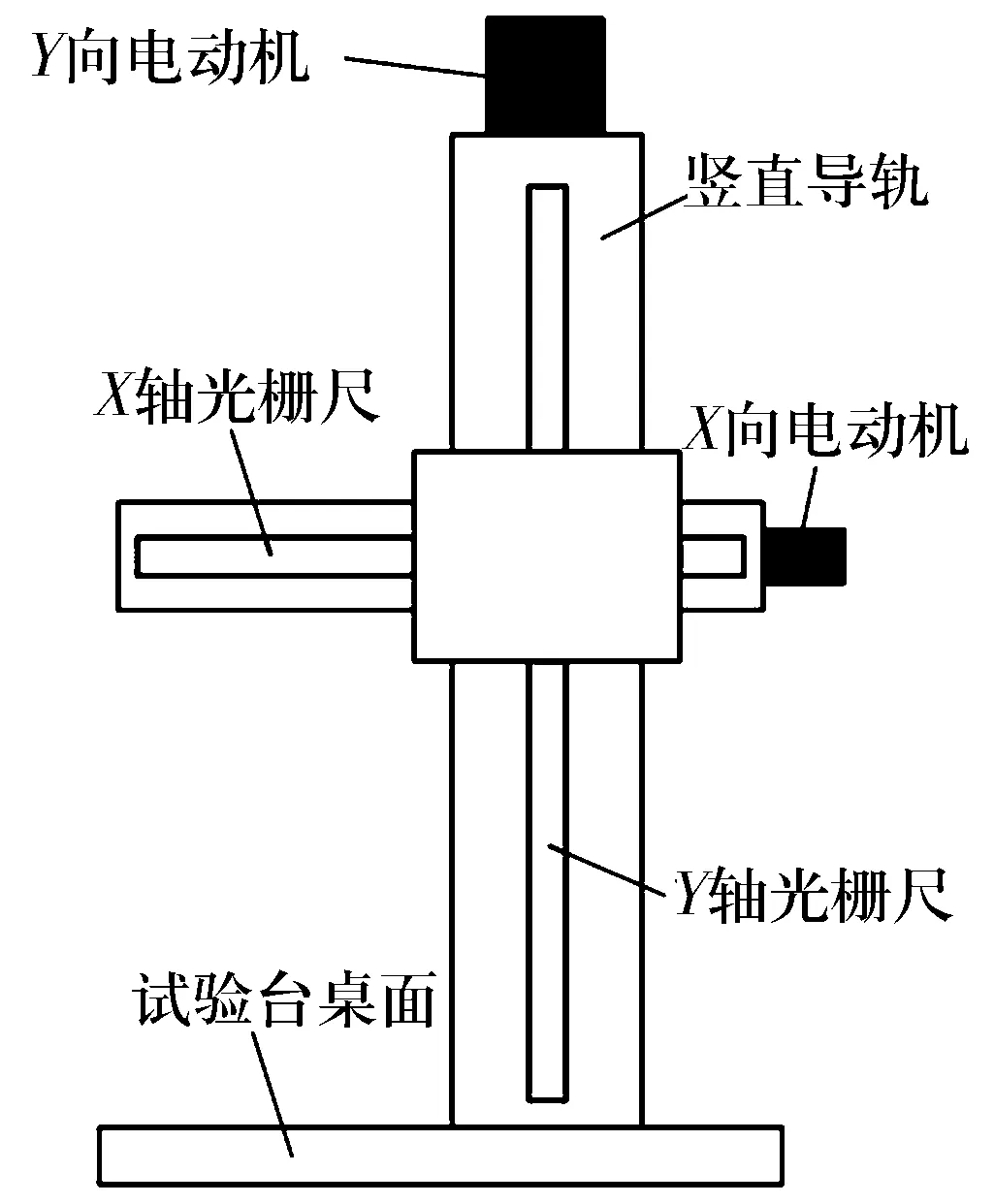

轉臺采用氣浮轉臺,通過氣泵向轉臺的軸承腔內通入一定壓力的空氣,并由極小的縫隙泄壓使主軸在空氣中懸浮起來。這種轉臺具有無摩擦力、無磨損、無需潤滑、無噪聲等優點,并且避免了使用普通滾子軸承帶來的軸向跳動,能夠穩定、高精度地旋轉,非常適用于高精度測量。豎直、水平導軌采用步進電動機與滾珠絲杠控制豎直和水平方向的運動,并采用光柵尺進行精確定位(圖2)。水平導軌用于調整傳感器與被測圓柱體之間的距離,豎直導軌用于調整傳感器在豎直方向的位置,進行不同截面的測量。光柵尺將1 mm平均分成500份,定位精度可以達到±1 μm,實現了多截面測量時對截面間距的精確把握。

圖2 豎直、水平導軌示意圖

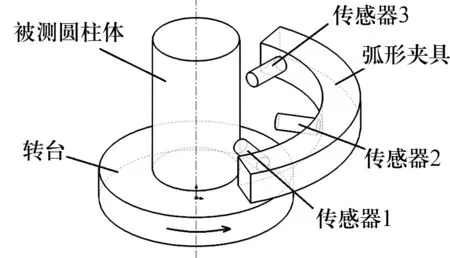

為滿足高精度測量的需要,依照三點法測量原理選用3個高精密光學傳感器,結合配套的控制器可即時獲得測量的距離值。測量時被測圓柱體垂直放在轉臺上并隨轉臺勻速轉動,3個傳感器按一定角度固定在弧形夾具上(圖3),夾具與水平導軌末端連接。

圖3 傳感器安裝位置示意圖

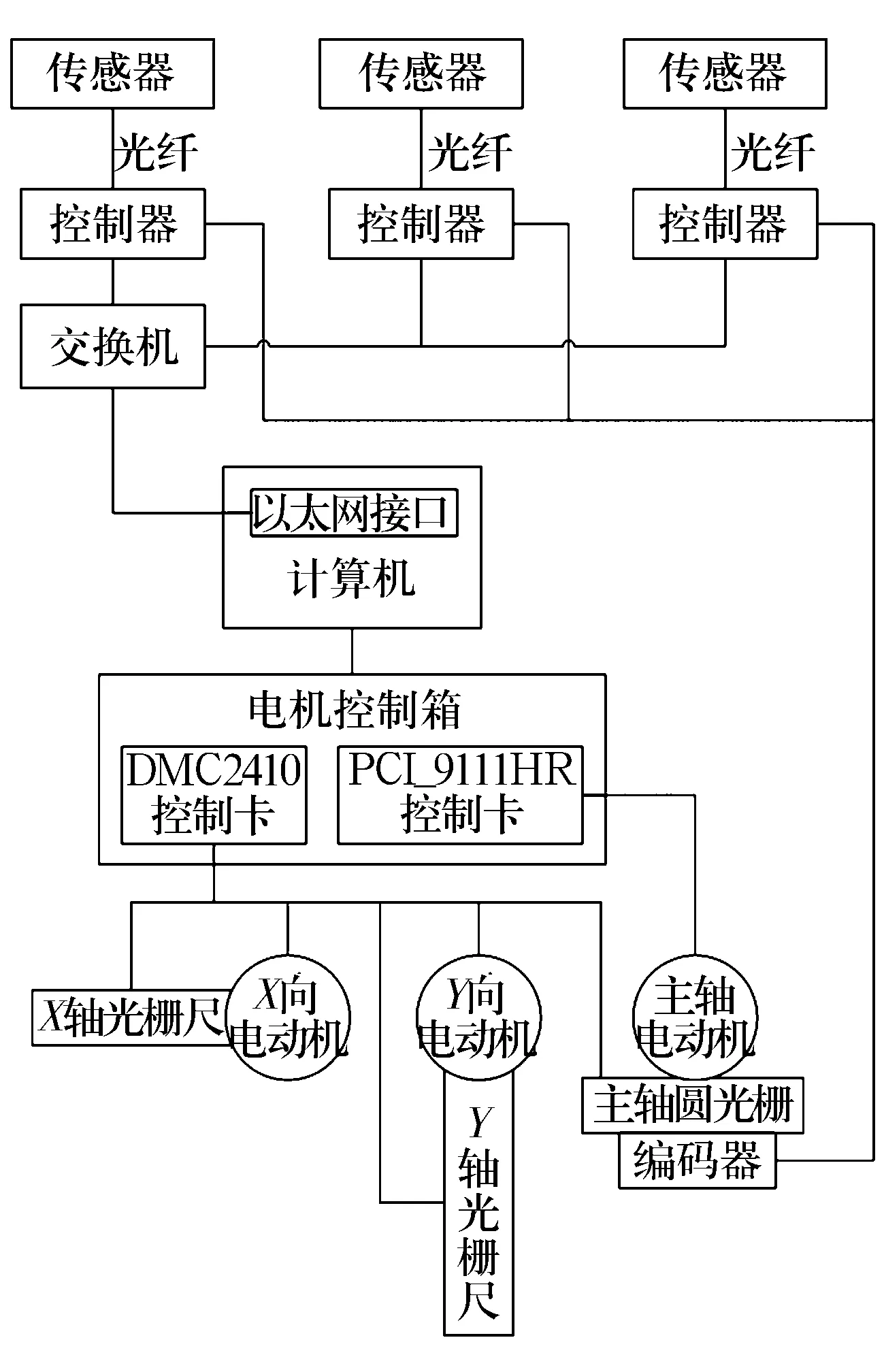

每個傳感器測頭通過光纖與配套控制器相連形成一組測量單元。控制器則利用以太網接口,通過交換機與計算機相連進行數據傳輸。計算機利用外接控制箱中的2塊控制板卡控制X向、Y向和主軸電動機,并通過光柵尺讀取電動機的位置信息。其中,主軸電動機由PCI_9111HR控制卡單獨控制,X向和Y向電動機則由DMC2410控制卡控制,并且由該控制卡讀取主軸圓光柵、X軸和Y軸光柵尺的刻線數,實現旋轉角度及運動距離的精確控制。另外,測量時將3臺控制器設置為編碼器觸發模式,主軸編碼器通過VGA接口與控制器相連,當主軸轉動時就可以通過編碼器發出的脈沖信號控制傳感器采樣。儀器硬件結構如圖4所示。

圖4 儀器硬件結構示意圖

2 軟件系統

軟件系統主要由運動控制、數據采集、分離重構、顏色渲染構成。

2.1 運動控制

專業控制板卡都附帶有專用的運動控制函數庫,可以配合多種編程語言使用,使電動機控制簡單方便。主軸電動機由PCI_9111HR控制卡單獨控制。通過與電動機配套函數庫中的相關方法控制主軸的轉動、停止和轉動速度。X向和Y向電動機則由DMC2410控制卡控制,通過配套函數庫中的運動函數控制電動機的轉動、停止和轉速,并能讀取主軸圓光柵、X軸和Y軸光柵尺的刻線數,實現測量點位的獲取及測量過程中截面位置的精確定位。

2.2 數據采集

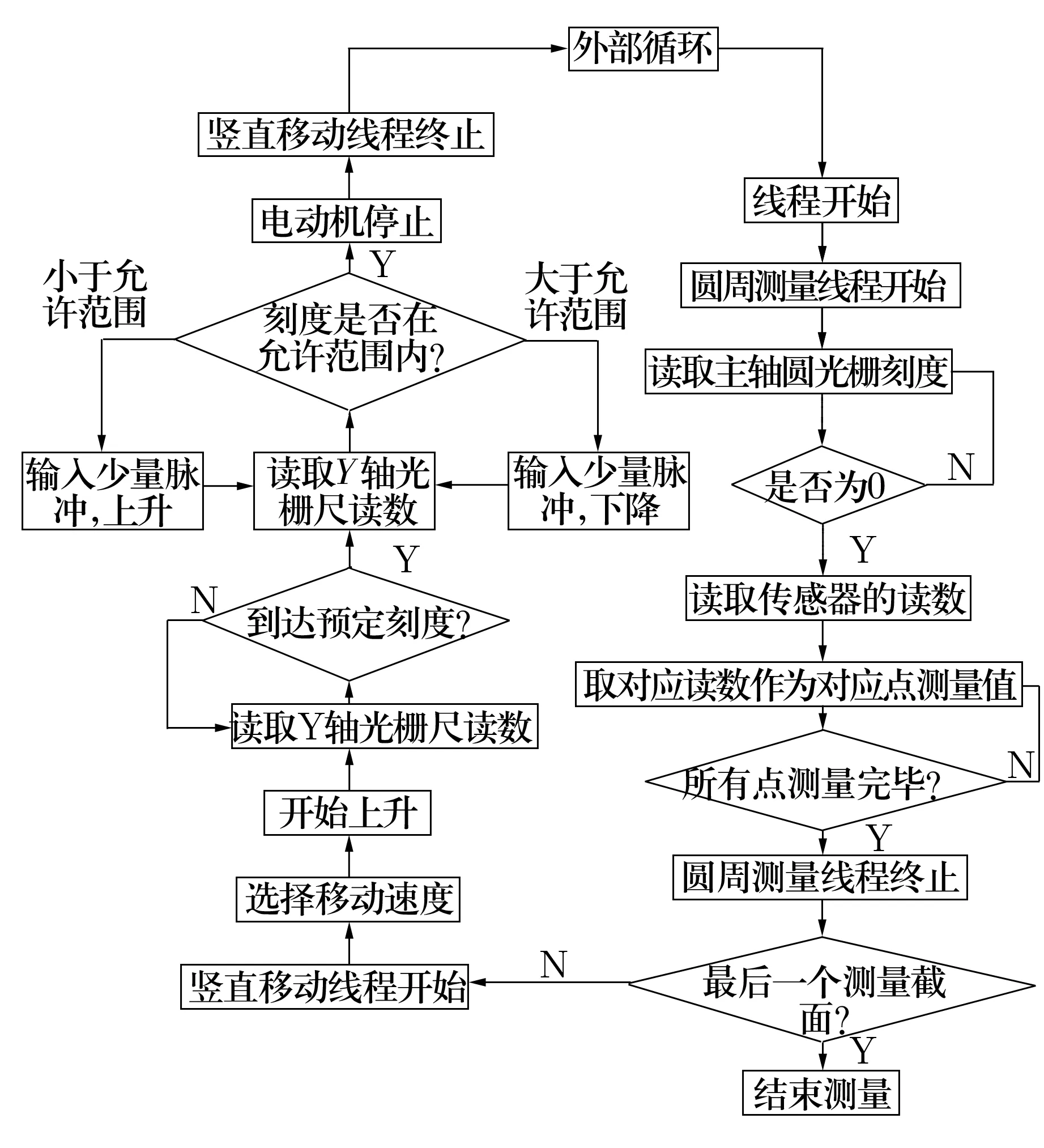

測量開始前,調整傳感器至測量位置并開啟主軸,等待轉臺轉速穩定后即可開始測量。測量階段使用2個交替執行的線程進行測量,一個負責在單一截面進行圓周上測量點數據的采集,另一個負責測量截面的提升及定位。

測量開始時,第1個線程開始執行,測量程序不斷讀取主軸圓光柵的刻度,當讀數為0,即轉臺到達參考零位時開始當前截面各點的數據采集。若設置每周測量點數為512個,而圓光柵和主軸編碼器的分辨率都為2 048,那么每轉動1個刻度,編碼器就會觸發傳感器測量1次并傳出1個數值。程序不斷讀取傳感器的讀數,取第“4的整倍數”個刻度讀取到的數值作為對應采樣點的測量值并用數組儲存起來,直到該截面所有點全部取值完畢,該線程便終止。緊接著判斷該截面是否是最后一個測量截面,若不是則開啟第2個線程,反之則結束測量。

第2個線程執行時,首先根據測量截面的間距選擇合適的速度,并以該速度啟動Y軸電動機使傳感器上升,然后不斷讀取Y軸光柵尺的刻度,當達到預定刻度時停止Y軸電動機。但在實際操作時,由于慣性、摩擦力和竄動現象的存在,所達到的刻度并不是與預定刻度正好相等,會存在一定的誤差。然后,程序執行定位功能,繼續不斷讀取Y軸光柵尺的刻度,當刻度大于預定刻度時,給電動機少許脈沖并讓其向反方向旋轉,使傳感器下降,當刻度小于預定刻度時,便用少許脈沖使之上升。當刻度與預定刻度之間的誤差達到允許范圍時,程序就停止Y軸電動機,終止該線程。最后,通過外部循環重新執行第1個線程,開始下一個截面的測量。測量流程如圖5所示。等全部采樣點的數據采集完畢后,將數組中的數據以Excel文檔方式保存,方便查看和編輯。

2.3 分離重構

將采集的數據導入程序,按三點法圓柱度誤差分離過程進行計算分離,逐步將截面圓度形狀誤差r(i,j)、截面最小二乘圓半徑差Δr(j)以及截面最小二乘圓心位置坐標(Ox(j),Oy(j))解算出來。為正確評價和描述圓柱度誤差,需對圓柱度形狀誤差的各部分進行重構,以還原零件表面真實的起伏狀況,從而更直觀地表現出形貌特征。

圖5 測量流程示意圖

為表現真實的圓柱表面,將上述圓柱度誤差的3部分進行合成,并加入一個表示圓柱公稱半徑的常量C,所有采樣點在絕對坐標系中的坐標位置可表示為

式中:N為每個截面采樣點個數;M為采樣截面數;H為圓柱的高。由于誤差分離過程中加入了去除隨機誤差、模板濾波以及提純步驟,可認為該坐標值即被測圓柱表面各測點的真實位置。

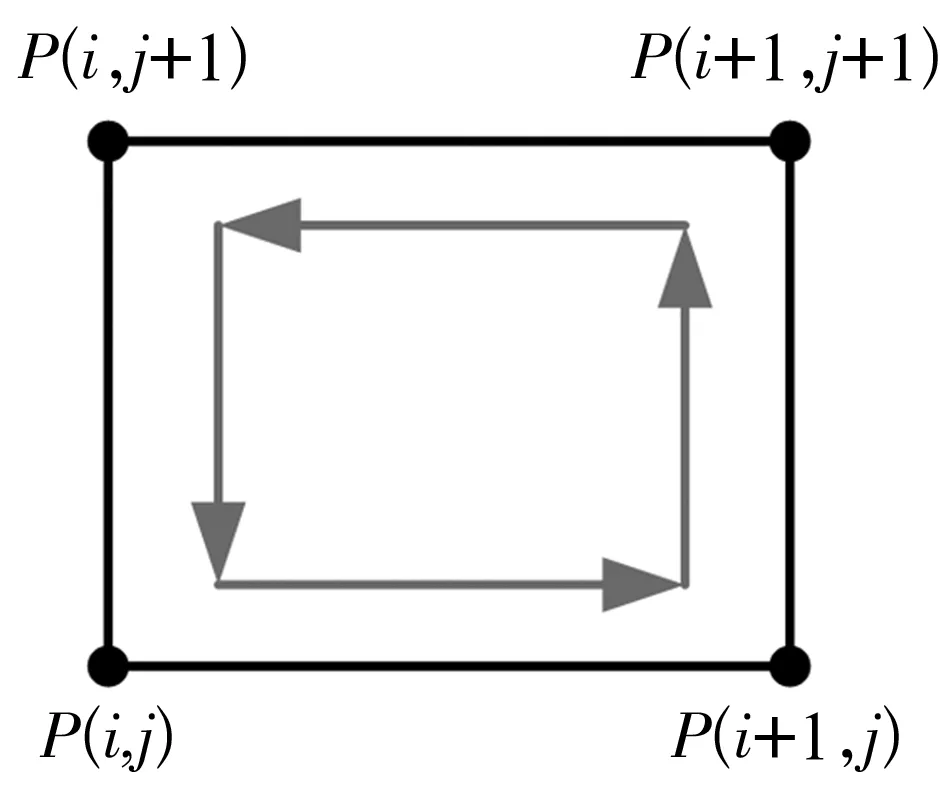

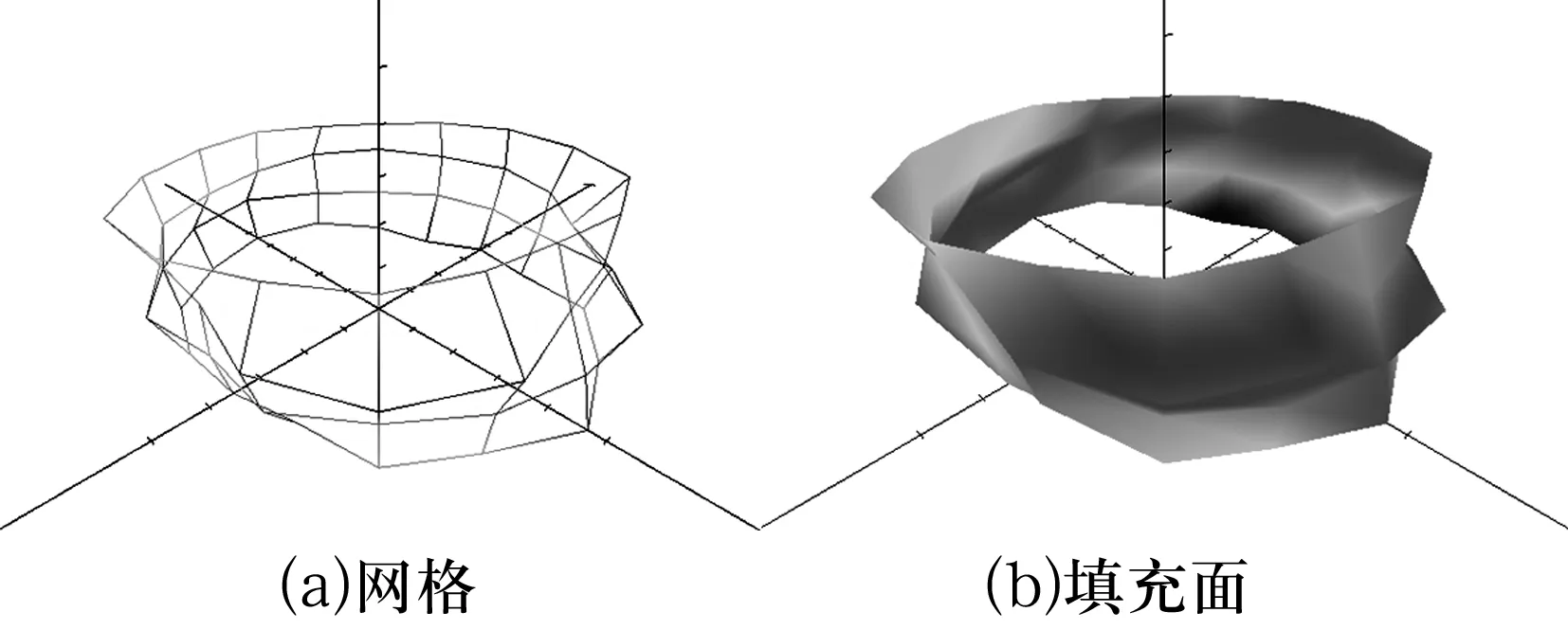

在程序中運用OpenGL技術對圓柱進行重構[3,6-7]。經過誤差分離過程得到各采樣點在絕對坐標系中的坐標P(X(i,j),Y(i,j),Z(j)),記作P(i,j),利用該坐標即可在空間中定位這些點,將這些點相互連接就構成了圓柱表面的空間網格。其繪制方法為:利用閉合線框繪制命令LINE_LOOP依次連接P(i,j),P(i+1,j),P(i+1,j+1),P(i,j+1),繪制出一個如圖6所示的閉合線框(其中i=0,1,2,…,N-1;j=0,1,2,…,M-2)。隨后運用嵌套的2個for循環繪制出所有線框,構成圓柱表面的空間網格。若用填充面繪制命令QUADS替換閉合線框繪制命令,顯示結果就變為高低起伏的圓柱面。

圖6 閉合線框繪制示意圖

2.4 顏色渲染

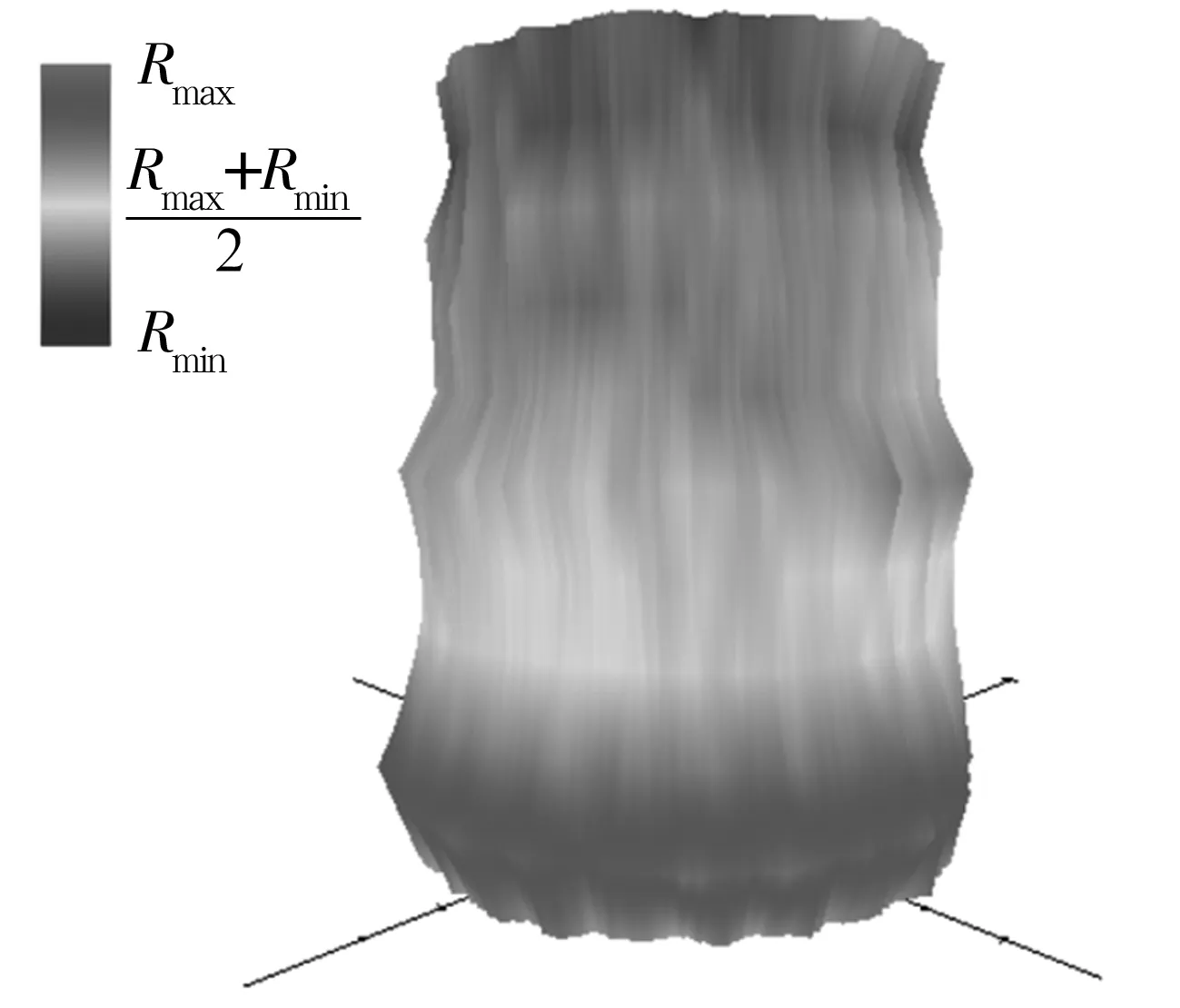

為更直觀地表現圓柱面的起伏狀況,需要對圓柱面進行色彩渲染。按照最小二乘評定法[8-9]計算出最小二乘圓柱體理想軸線與各截面的交點到對應截面各采樣點的距離,取該距離為評定用半徑,記作R(i,j),并取其中的最大值與最小值作為色彩渲染的邊界條件,記作Rmax與Rmin,兩者之差即為圓柱度。

OpenGL中顏色采用RGB模式,其顏色函數為Color(double red,double green,double blue),函數中的3個值表示圖形所顯示紅、綠、藍顏色的深淺,數值范圍為0~1.0,小于0取0值,大于1.0則取1.0。設定Rmax處為紅色,Rmin處為藍色,(Rmax+Rmin)/2處為綠色,其他點參照該設定,用R(i,j)與Rmax,Rmin比較后計算顏色數值(圖7)。在繪制每個點時都用Color函數渲染,再用繪制填充面命令QUADS按照閉合線框的繪制方法進行繪制,即可得到經過色彩渲染的圓柱表面(圖8)。

圖7 顏色取值

圖8 經過渲染的圓柱表面

3 試驗驗證

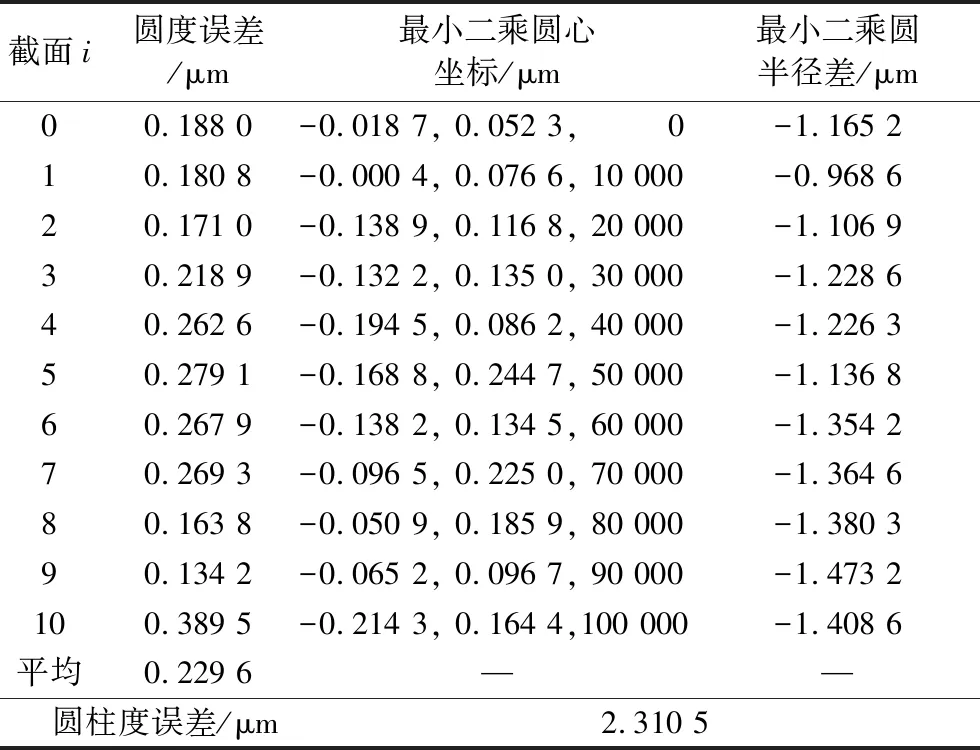

為驗證儀器的測量精度,將經過精密加工的圓柱棒放在儀器上進行試驗,圓柱棒直徑為65 mm,高度為400 mm,所標注的圓柱度為2.5 μm,截面平均圓度為0.25 μm。在圓柱棒上選取一段100 mm的高度進行測量,每個截面取512個采樣點,測量11個截面,截面間距10 mm。

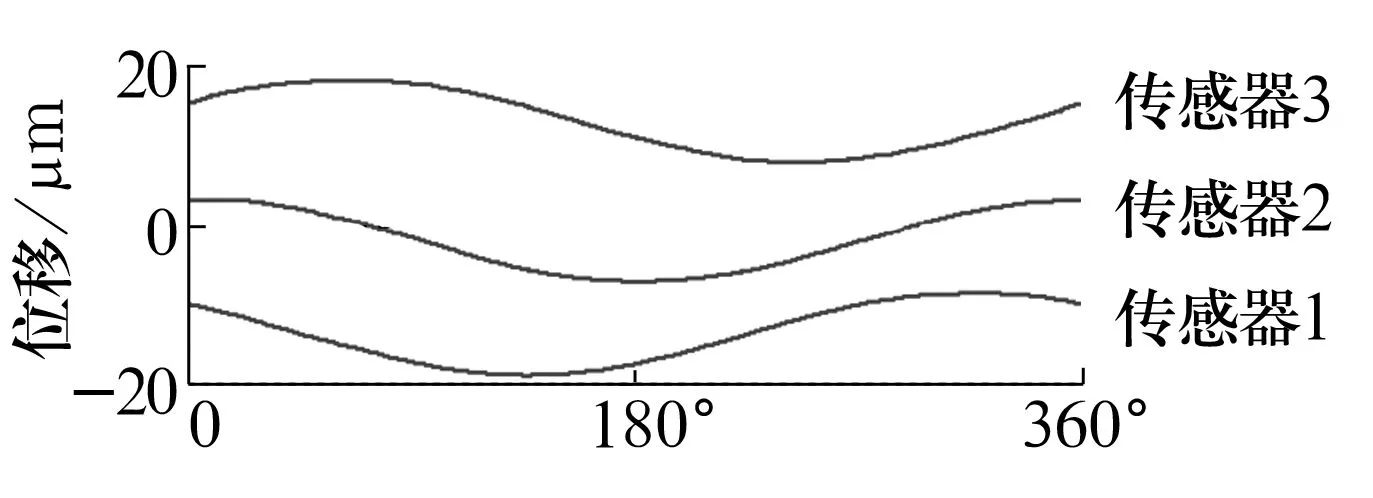

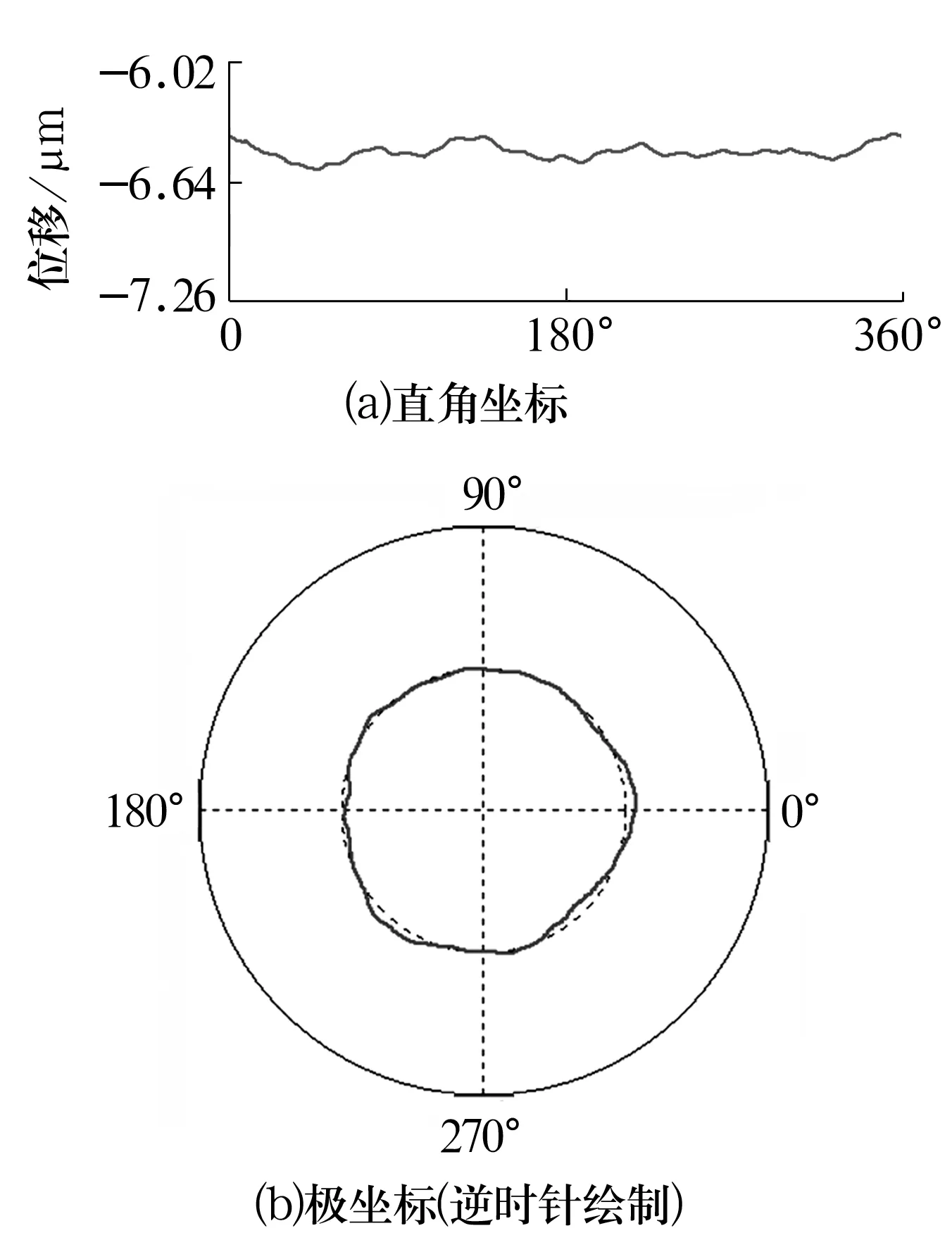

某截面傳感器讀數如圖9所示,雖然圓柱棒經過了精確對中,但仍存在數微米的偏心。經過誤差分離,該截面的圓度誤差如圖10所示,從圖中可以看出測量結果并沒有受到安裝偏心的影響,表明該儀器能夠通過誤差分離消除安裝偏心對測量結果的影響。此次測量的結果見表1,經過分離得到的測量部分各截面的平均圓度誤差和圓柱度誤差與圓柱棒標注誤差相符。

圖9 某截面傳感器讀數

圖10 某截面的圓度形狀誤差

表1 測量結果

經過上述分離重構及渲染過程,所構建的圓柱面如圖11所示。這是將誤差放大1 000倍后的畫面,可以看出各測量截面的起伏,并通過顏色能夠判斷出圓柱面整體的形貌特征,為圓柱形零件圓柱度的檢測提供了形象的參照。

圖11 重構圓柱面

4 結束語

利用三點法圓柱度誤差分離技術成功消除了被測件的安裝偏心對測量結果的影響。所設計的儀器使用高精密光學傳感器以非接觸的方式進行測量,不會對被測件表面造成劃傷,保證了被測件的表面質量。利用OpenGL技術實現了圓柱表面的形貌重構,試驗表明測量結果可靠,該儀器能夠勝任高精度的圓柱度測量。