圓形中空夾層鋼管超高性能鋼纖維混凝土柱抗爆性能野外實驗與數值模擬*

徐慎春,劉中憲,吳成清,

(1.天津大學建筑工程學院,天津300372;2.天津城建大學天津市土木建筑結構防護與加固重點實驗室,天津300384)

圓形中空夾層鋼管超高性能鋼纖維混凝土柱抗爆性能野外實驗與數值模擬*

徐慎春1,劉中憲2,吳成清1,2

(1.天津大學建筑工程學院,天津300372;2.天津城建大學天津市土木建筑結構防護與加固重點實驗室,天津300384)

通過6根圓形中空夾層鋼管超高性能鋼纖維混凝土(UHPSFRCFDST)柱爆炸破壞實驗,研究了軸壓、折合距離、空心率和迎爆面形狀對其動態響應及損傷破壞的影響,并運用LS-DYNA軟件建立了爆炸荷載作用下UHPSFRCFDST柱動態響應的有限元模型。在驗證了模型有效性的基礎上,運用參數化分析方法,研究了軸壓比、空心率、含鋼率、內層和外層鋼管徑厚比及其強度等關鍵參數對圓形UHPSFRCFDST柱抗爆性能的影響。結果表明:有限元模型能夠有效地分析UHPSFRCFDST柱在爆炸荷載作用下的動態響應及損傷破壞;在小于臨界軸壓時,提高軸壓比能夠提升UHPSFRCFDST柱抗爆性能,但超過臨界軸壓后繼續提高反而會加重其損傷破壞;減小空心率或內、外層鋼管徑厚比均可有效提升UHPSFRCFDST柱的抗爆性能,提高含鋼率或外層鋼管強度也能達到相同效果,但提高內層鋼管強度對其抗爆性能的提升作用并不顯著。

中空夾層鋼管超高性能鋼纖維混凝土;爆炸荷載;抗爆性能;有限元模型

近年來,國內外爆炸恐怖襲擊事件頻繁多發,工業生產中燃油氣、危化品爆炸也屢見不鮮。為降低爆炸造成的人員、財產損失,減小其惡劣社會影響,重要工程結構的抗爆性能亟待提高。中空夾層鋼管混凝土(concrete-filled double skin steel tube,CFDST)結構常用于高層建筑、大跨橋梁、海洋平臺等重要工程[14],因此,對CFDST結構抗爆性能的研究具有重要的應用價值。

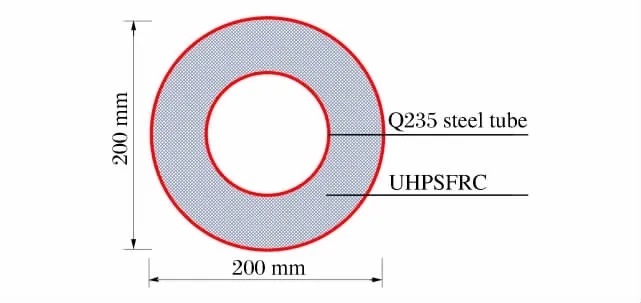

中空夾層鋼管超高性能鋼纖維混凝土(ultra-high performance steel fiber reinforced concrete-filled double skin steel tubes,UHPSFRCFDST)是在兩個同心放置的鋼管之間灌注超高性能鋼纖維混凝土而形成的新型組合結構形式。國內外已有不少學者針對普通鋼管混凝土及復式空心鋼管混凝土柱抗爆性能開展了理論分析、實驗研究與數值模擬工作[59]。但是,現有文獻鮮有關于超高性能鋼纖維混凝土柱抗爆性能的研究,而針對中空夾層鋼管超高性能混凝土柱抗爆性能的研究更是未見報道。

本文中,首先通過野外爆炸實驗對圓形UHPSFRCFDST柱的抗爆性能開展研究,得到折合距離、軸壓比、空心率及迎爆面形狀對UHPSFRCFDES柱動態響應的影響;然后運用LS-DYNA軟件建立UPHSFRCFDST柱的三維有限元模型,通過與實驗數據對比驗證模型的有效性;進而運用參數化分析方法,分析軸壓比、空心率、含鋼率、內、外層鋼管徑厚比及其強度等關鍵參數對圓形UPHSFRCFDST柱抗爆性能的影響,以期能夠為UPHSFRCFDST結構的抗爆設計提供參考。

1 爆炸破壞實驗

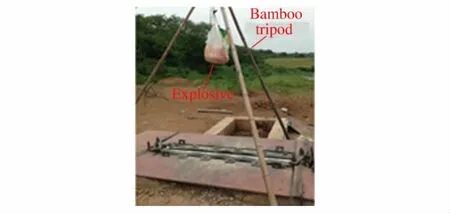

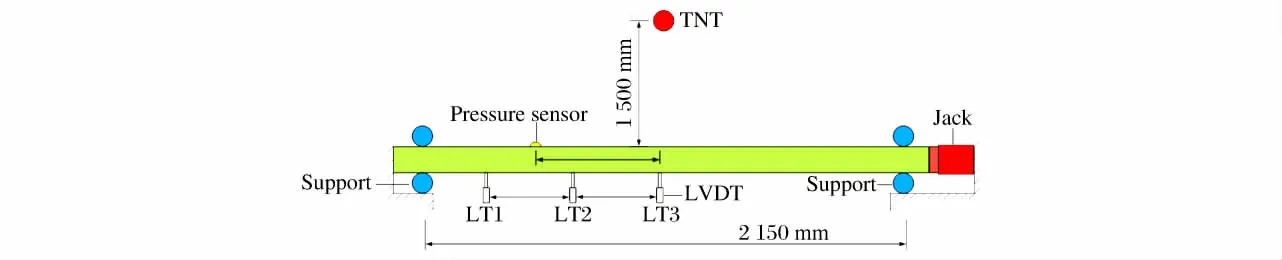

1.1 實驗設置

圖1 圓形UPHSFRCFDST柱截面示意圖Fig.1 Diagram of UPHSFRCFDST cross section

圖2 爆炸破壞實驗設置Fig.2 Field blast test setup

圖3 爆炸破壞實驗示意圖Fig.3 Schematic of field blast test

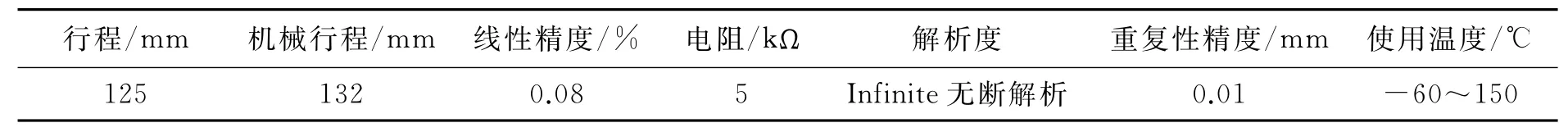

表1 位移傳感器參數Table 1 Parameters of LVDTs

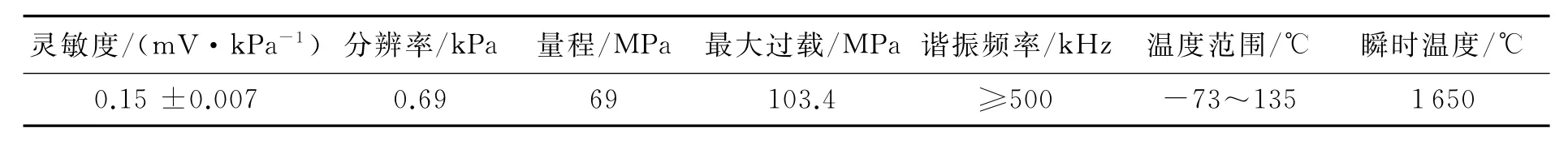

表2 壓力傳感器參數Table 2 Parameters of pressure sensors

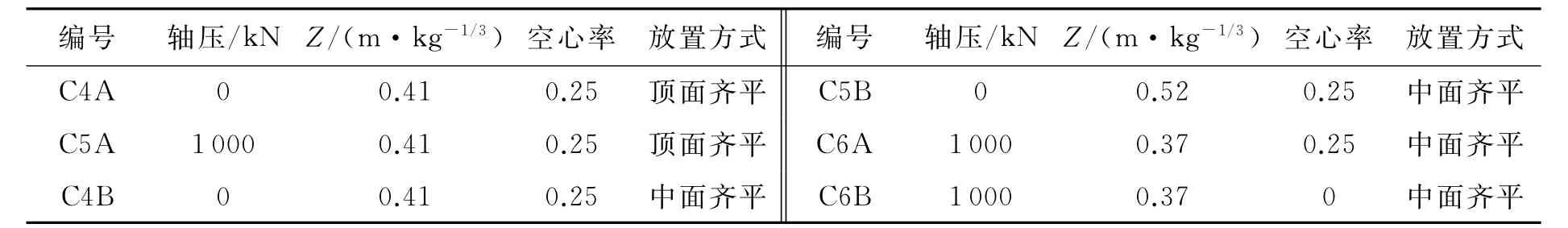

表3 試件實驗參數Table 3 Experiment parameters of specimen

1.2 實驗結果

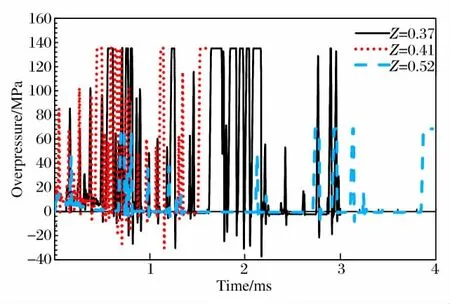

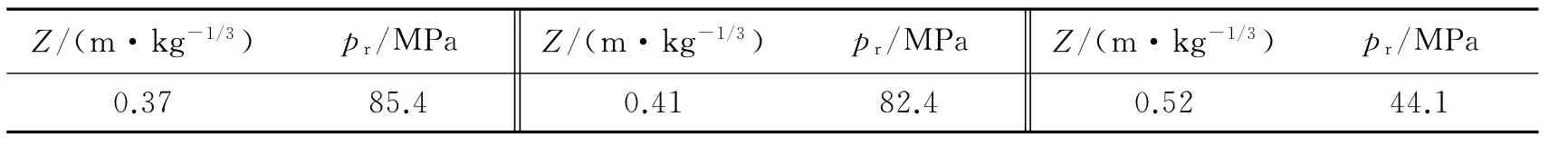

圖4給出了不同折合距離Z下爆炸波反射超壓時程曲線。表4給出了不同折合距離下所測得的爆炸波反射超壓(pr)。由圖4和表4可知,隨著折合距離的減小,爆炸波反射超壓顯著增大。此外,由于所采用的壓力傳感器量程有限,未能有效測得試件頂面齊平時的爆炸波反射超壓。

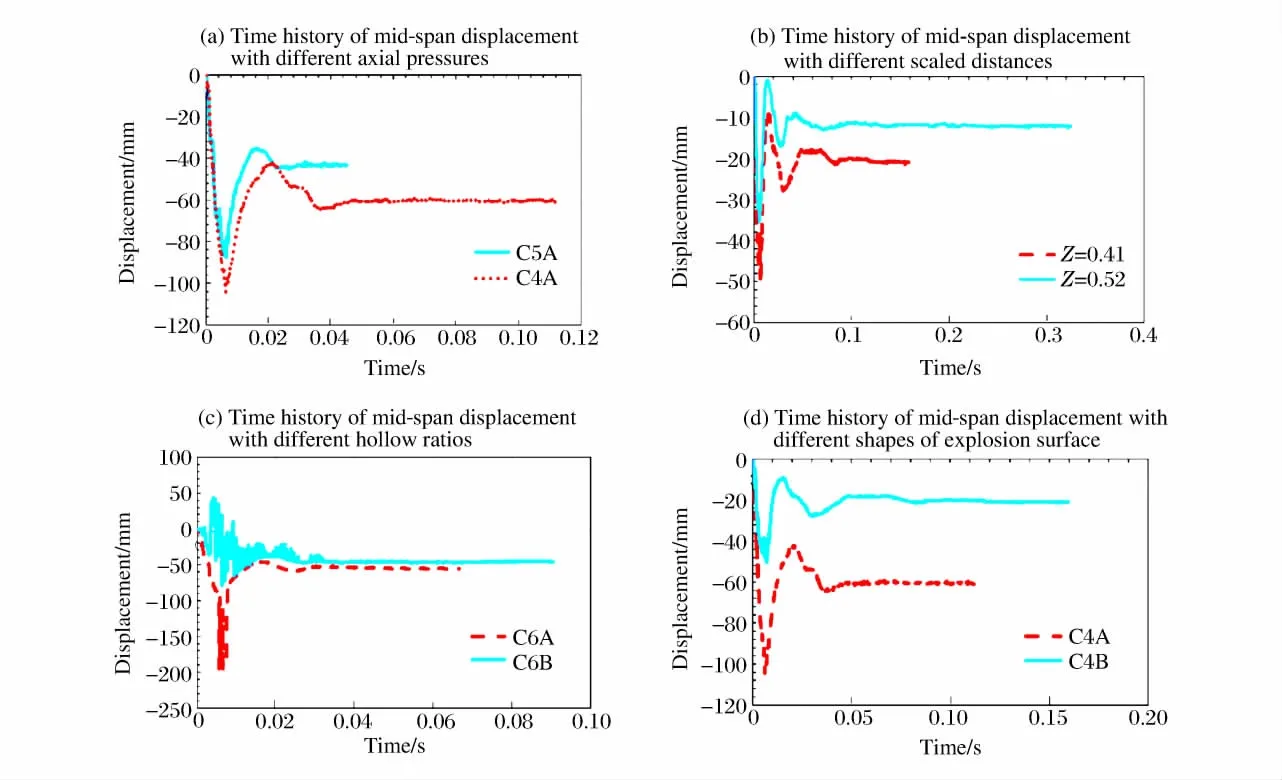

圖5給出了不同工況條件下柱中位移時程曲線。由圖5(a)可知,在一定范圍內,增大軸壓能夠減小試件在爆炸荷載作用下的柱中位移響應。不施加軸壓時,柱中峰值位移為104.4mm,殘余位移為61.1mm;當軸壓為1 000kN時,柱中峰值位移為87.5mm,殘余位移為43.5mm,兩者分別減小了16.2%和28.8%。文獻[10]認為發生該現象的主要原因是施加的軸壓使柱得到了強化,從而減小了柱中峰值位移和殘余位移。

圖4 不同折合距離下超壓時程曲線Fig.4 Time history of overpressure with different scaled distances

表4 不同折合距離下的反射超壓Table 4 Overpressure with different scaled distances

圖5 不同工況條件下柱跨中撓度時程曲線Fig.5 Time history of mid-span displacement with different working conditions

由圖5(b)可知:當Z=0.4時,柱中峰值位移為50.2mm,殘余位移為20.1mm;當Z=0.5時,柱中峰值位移為36.4mm,殘余位移為13.6mm,說明柱中峰值位移和殘余位移均隨著折合距離減小而增大。這主要是因為隨著折合距離的減小,作用于試件上的爆炸荷載顯著增大,造成了柱中峰值位移和殘余位移的增大。圖5(c)為不同空心率時試件的柱中位移時程曲線。從圖5(c)中可以看出:當空心率為0.25時,柱中峰值位移超出了位移計的量程,殘余位移為55.7mm;當空心率為零時,柱中峰值位移和殘余位移分別為78.3mm和45.9mm,殘余位移減小了17.6%。由此可知,在0.25范圍內減小空心率能夠降低試件在爆炸荷載作用下的柱中位移響應,但效果并不顯著。由于核心部位混凝土僅提供了小部分的抗彎剛度,因此通過填充混凝土減小空心率的措施并不能顯著降低試件在爆炸荷載作用下的柱中位移響應。

圖5(d)為不同對齊位置時柱中位移時程曲線。由圖5(d)可知,無論是柱中峰值位移還是殘余位移,頂面對齊的試件均比中面對齊的試件要大。當中面對齊時,試件峰值位移為50.5mm,殘余位移為20.9mm;而當頂面對齊時,試件峰值位移和殘余位移分別為104.4和61.1mm,分別為中面對齊的2.1倍和2.9倍。出現該結果可能的原因是:當中面對齊時爆炸波遇到圓形障礙物發生了繞射現象,致使爆炸波大部分繞過障礙物,小部分在障礙物表面發生反射現象,從而顯著降低了作用于試件表面的反射超壓,而頂面對齊放置的試件則阻礙了爆炸波繞射現象的發生,即作用于兩種不同放置方式試件上爆炸荷載的不同,最終導致了試件動態響應的差異。

圖6給出了不同工況條件下各試件損傷破壞形態。對比C4A和C4B可以看出,頂面對齊試件的變形更大,間接說明了試件迎爆面形狀對作用其上的爆炸荷載具有重要影響;C4A和C5A的對比則說明了所施加的軸壓限制了試件彎曲變形的發展,有利于圓形UPHSFRCFDST柱抗爆性能的提升;而通過對比C4B和C5B可以看出,試件最終變形隨著折合距離的減小而增大;以爆坑水平面為準,試件C6A與C6B可見明顯彎曲,但兩者差別并不明顯,說明在0.25范圍內減小空心率并不能顯著降低爆炸荷載作用下試件的損傷破壞。

圖6 實驗后試件Fig.6 Specimens after test

2 數值模擬方法

2.1 有限元模型

外語人才培養要立足于國家和社會的需求,高等院校如果不能為區域經濟服務,很難說為國家服務,也不能體現出辦校特色和價值。從本調查看出,當前紹興高校外語人才和市場需求脫節嚴重。紹興企事業單位在對外經濟活動中需要的是實踐應用型外語人才,而高校在專業設置方面則側重于培養理論型外語人才。面對長三角戰略規劃部署帶來的機遇和挑戰,紹興市高校在外語人才培養過程中,應當緊緊圍繞長江三角洲區域發展特點,本著服務本區域經濟開發的原則,緊跟市場節拍,結合紹興市涉外經濟發展的特點,培養適應新形勢需要的各類應用型外語人才。

有限元模型如圖7所示。通過網格收斂性分析確定網格尺寸為5mm。試件兩端為簡支邊界,支撐與柱之間采用自動單面接觸算法。鋼管與混凝土單元在接觸面上節點固結,不考慮兩者之間的粘結滑移。爆炸荷載通過Load_Segment_Set將實驗測得的爆炸波反射超壓直接施加于外鋼管迎爆面上。

圖7 有限元模型Fig.7 Finite element model

2.2 材料本構模型

內、外層鋼管均采用隨動強化本構模型[11],大量研究證明[1213],該模型考慮了包辛格效應[14]和應變率效應,能夠高效、準確地模擬鋼材力學性能,其中應變率效應采用Cowper-Symonds模型,即:

式中:ξ為強度增大系數(dynamic increase factor,DIF);為應變率;C、P為應變率參數,其取值分別為40和6。

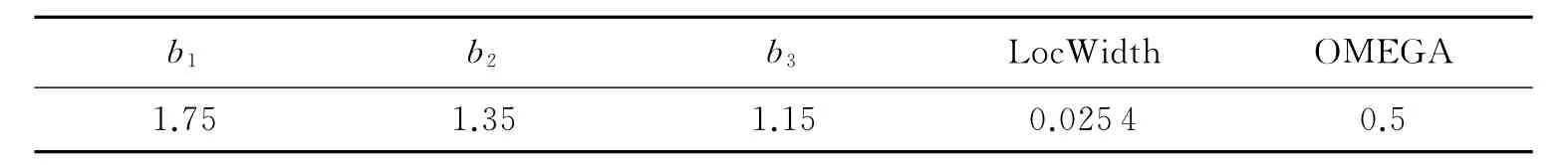

UHPSFRC采用K&C本構模型[11],該模型已經廣泛應用于混凝土結構抗爆分析中[12-13,15-16]。在K&C本構模型中,僅需要輸入單軸抗壓強度,LS-DYNA即可自動計算適應于此強度的混凝土性能參數。然而,這些參數是以大量普通混凝土材料性能實驗數據為依據的,并不完全適用于UHPSFRC[17]。因此,根據已開展的材料性能實驗對材料本構參數進行合理的調整,最終采用的UHPSFRC本構模型關鍵參數列于表5。

表5 UHPSFRC本構關鍵參數Table 5 Key parameters of UHPSFRC material model

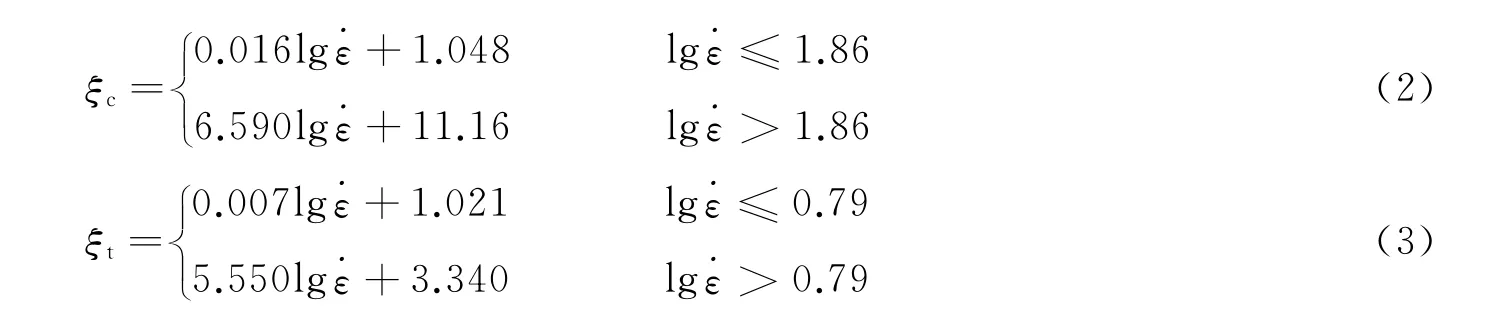

此外,研究表明UHPSFRC應變率效應與普通混凝土存在較大區別[1819],因此通過霍普金森桿實驗研究UHPSFRC的動態力學性能,最終獲取其動態抗壓、抗拉強度增大系數(分別采用ξc、ξt表示)的擬合曲線,即:

3 數值驗證

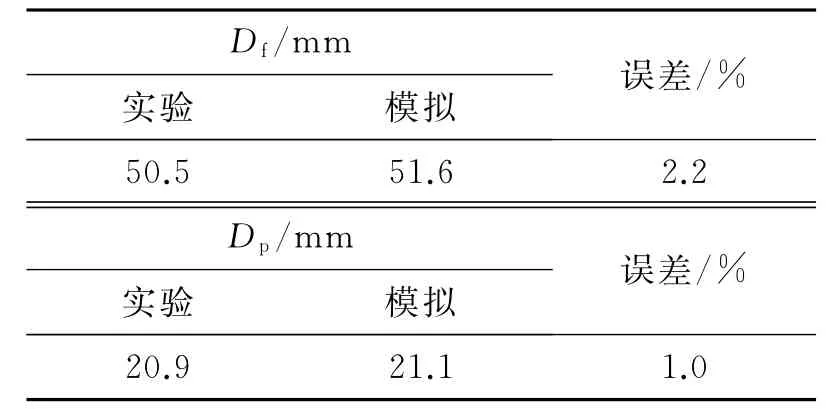

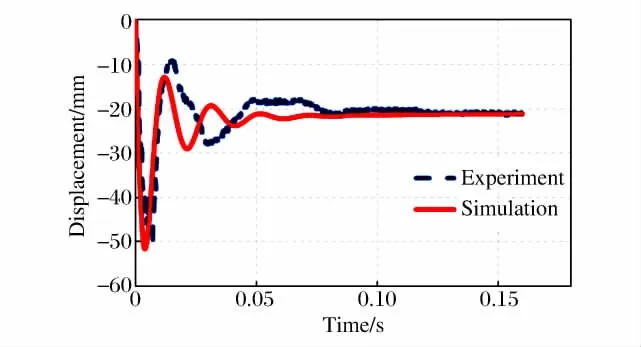

圖8對比了試件C4B柱中豎向位移模擬時程曲線與實驗時程曲線,表6對比了各曲線峰值位移(Df)和殘余位移(Dp)。由圖8和表6可知,模擬曲線與實測曲線吻合很好,峰值位移和殘余位移模擬值與實驗值誤差僅為2.2%和1.0%,驗證了所建立的三維有限元模型的有效性。

表6 關鍵參數對比Table 6 Comparison of key parameters

圖8 試件柱中豎向位移時程曲線對比Fig.8 Comparison of mid-span displacement history

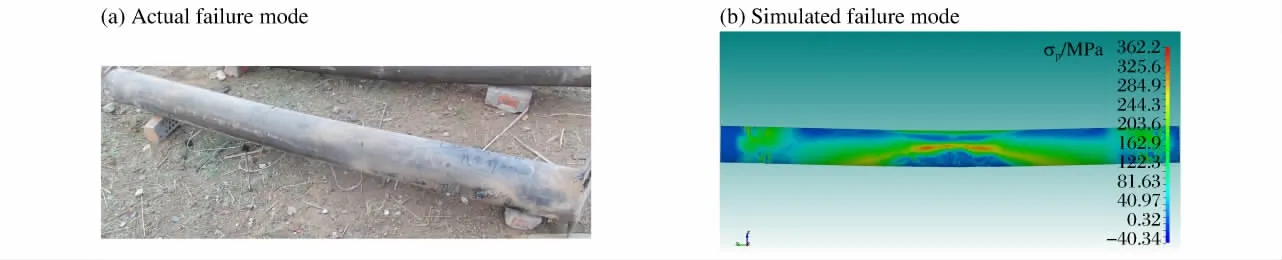

考慮到試件背爆面材料抗拉性能對試件抗爆性能的重要影響,本文在分析試件破壞形態時主要以材料的第一主應力作為判定指標。圖9為實際試件破壞形態與模擬結果的比較。由圖9可知,試件實際破壞形態與模擬結果吻合較好,均為跨中彎曲破壞,殘余位移約為21mm左右,再次驗證了所建立有限元模型的有效性。需要注意的是,盡管應變數據能夠更好地說明二者的一致性,但是,由于本實驗未在試件表面設置應變片,因此未采用應變片數據對試件的損傷破壞進行對比分析。

圖9 試件破壞形態對比Fig.9 Comparison of failure modes

4 參數分析

4.1 軸壓比的影響

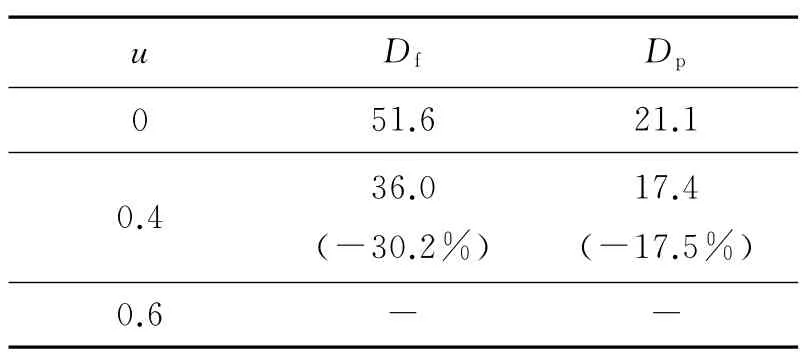

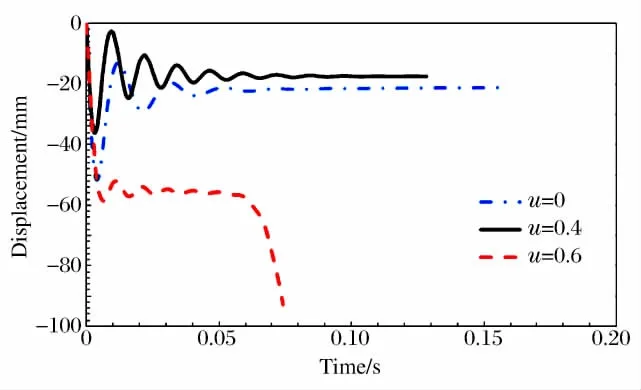

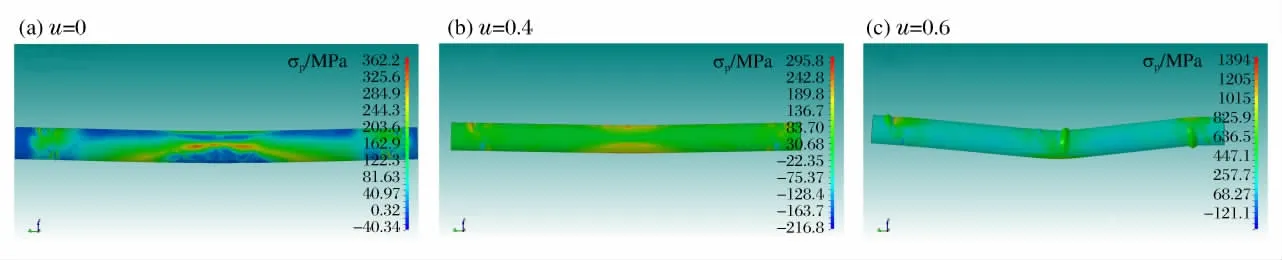

圖10為軸壓比u[20]取值為0、0.4、0.6時圓形UHPSFRCFDST柱中位移時程曲線。表7給出了各試件峰值位移(Df)和殘余位移(Dp)。由圖10和表7可知:當軸壓比由零增大到0.4時,柱中最大位移和殘余位移均隨軸壓比的增大而減小;而當軸壓比增大到0.6時,試件在爆炸荷載和軸壓的聯合作用下喪失了承載能力。圖11為不同軸壓比試件第一主應力云圖,從圖11中可以看出:軸壓比為0.6時,試件損傷破壞最為嚴重,其外層鋼管在柱中和柱端發生了嚴重屈曲、鼓包現象;軸壓比為零時,試件可見明顯彎曲,但外層鋼管未發生屈曲、鼓包;軸壓比為0.4時,試件損傷破壞最不明顯。綜合以上分析可知:在一定范圍內,提高試件軸壓比能夠降低試件在爆炸荷載作用下的損傷破壞;但是當軸壓比超過某一限值后繼續提高軸壓比則會加重試件的損傷破壞。

表7 關鍵參數對比Table 7 Comparison of key parameters

圖10 不同軸壓比時試件的柱中豎向位移時程曲線Fig.10 Comparison of mid-span displacement history with different axial load ratios

圖11 不同軸壓比試件第一主應力云圖Fig.11 Contours of the first principal stress with different axial load ratios

在確定軸壓比對UHPSFRCFDST柱抗爆性能影響的基礎上,進一步確定UHPSFRCFDST柱的臨界軸壓比。圖12給出了柱中峰值位移隨軸壓比的變化趨勢,其中正方形表示試件承載能力提升,菱形表示試件喪失承載能力。從圖12中可以看出:在0.35范圍內,柱中峰值位移隨軸壓比的增大表現出明顯的下降趨勢;當軸壓比在0.35~0.59范圍內變化時,柱中峰值位移表現出較為穩定的趨勢;一旦軸壓比增大至0.6及以上時,試件便喪失承載能力。因此,可以確定0.59即為UHPSFRCFDST的臨界軸壓比。

4.2 空心率的影響

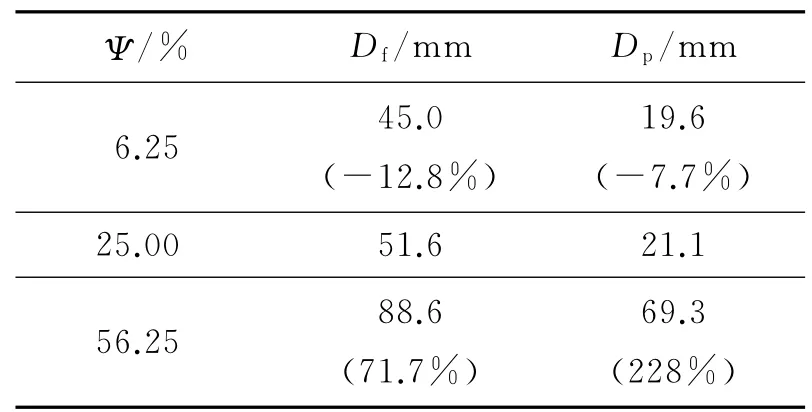

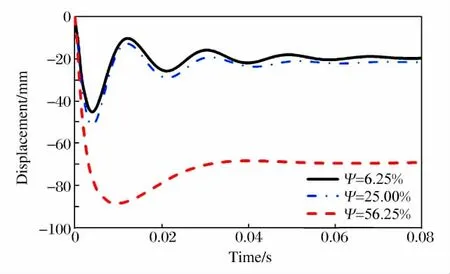

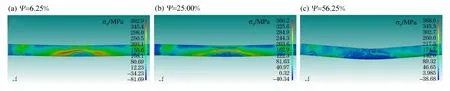

圖13給出了空心率Ψ的取值分別為6.25%、25.00%、56.25%時圓形UHPSFRCFDST柱中豎向位移時程曲線。表8為各試件的峰值位移(Df)和殘余位移(Dp)。從圖13和表8可以看出,峰值位移還和殘余位移均隨空心率的增大而增大。當Ψ<25.00%時,減小空心率對試件峰值位移和殘余位移的影響并不顯著;而在25.00%≤Ψ<56.25%范圍內,減小空心率能夠顯著減小試件峰值位移和殘余位移。圖14為不同空心率試件第一主應力云圖。從圖14中可以看出,隨著空心率的增大,試件損傷破壞趨于嚴重。尤其是當Ψ=56.25%時,試件彎曲變形最為明顯,且試件外層鋼管發生明顯屈曲、鼓包現象。由此可知,減小空心率能夠限制試件損傷破壞的發展,提升其抗爆性能。

圖12 不同軸壓比時柱中峰值位移Fig.12 Peak mid-span displacements with different axial load ratios

表8 關鍵參數對比Table 8 Comparison of key parameters

圖13 不同空心率時試件的柱中位移時程曲線Fig.13 Time history of mid-span displacement with different hollow ratios

圖14 不同空心率時試件的第一主應力云圖Fig.14 Contours of the first principal stress with different hollow ratios

4.3 含鋼率的影響

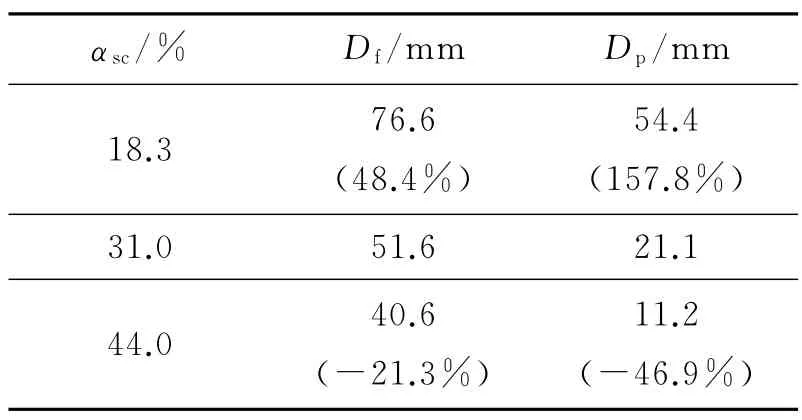

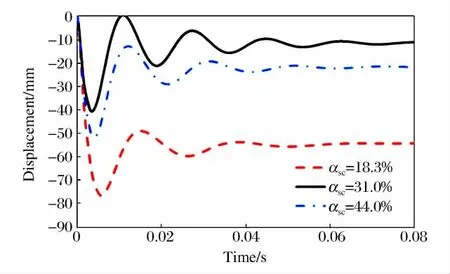

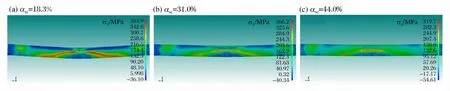

圖15為含鋼率αsc(構件截面中鋼管的面積與混凝土的面積之比)分比為18.3%、31.0%和44.0%時圓形UHPSFRCFDST柱中豎向位移時程曲線。表9給出了各試件的峰值位移(Df)和殘余位移(Dp)。由圖15和表9可知,試件的峰值位移和殘余位移均隨含鋼率的增大而減小,說明增大含鋼率能夠顯著提升圓形UHPSFRCFDST柱的抗爆性能。圖16為不同含鋼率試件第一主應力云圖。從圖16中可以看出,隨著含鋼率的增大,試件損傷破壞逐漸減輕,尤其是當αsc=18.4%時,試件彎曲變形最為顯著。綜上所述,提高含鋼率能夠降低試件損傷破壞,有效提升試件抗爆性能。

表9 關鍵參數對比Table 9 Comparison of key parameters

圖15 不同含鋼率試件柱中位移時程曲線Fig.15 Time history of mid-span displacement with different steel ratios

圖16 不同含鋼率試件的第一主應力云圖Fig.16 Contours of the first principal stress with different steel ratios

4.4 內、外層鋼管徑厚比及強度的影響

定義徑厚比為鋼管直徑與鋼管厚度的比值,根據該定義,內層鋼管徑厚比(D/ti)為內層鋼管直徑(D)與厚度(ti)的比值,外層鋼管徑厚比(H/to)為外層鋼管直徑(H)與外層鋼管厚度(to)的比值。

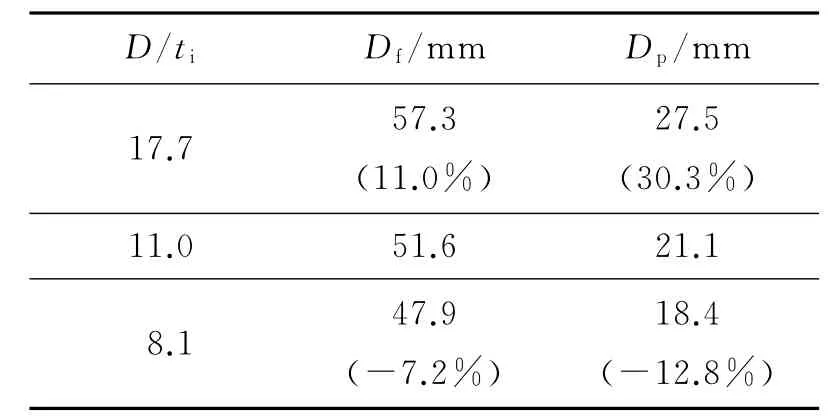

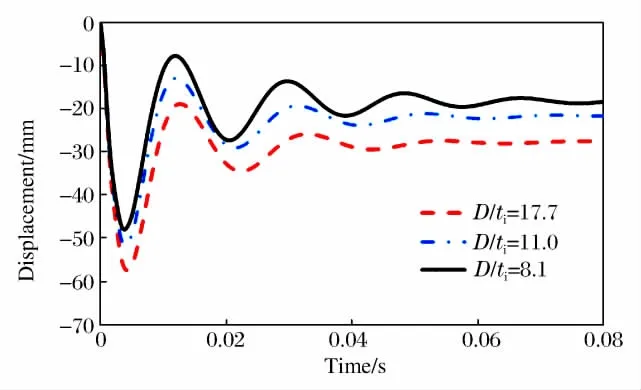

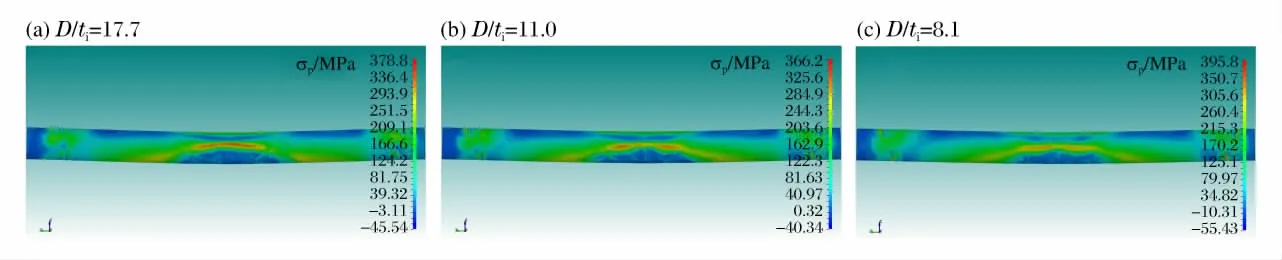

圖17給出了內層鋼管徑厚比分別為17.7、11.0、8.1(內層鋼管厚度分別為3、5、7mm)時圓形UHPSFRCFDST柱中豎向位移時程曲線。表10給出了各試件的峰值位移(Df)和殘余位移(Dp)。由圖17和表10可知,試件峰值位移和殘余位移均隨著內層鋼管徑厚比的減小而減小。圖18為不同內層鋼管徑厚比試件第一主應力云圖。由圖18可知,隨著內層鋼管徑厚比的減小,試件損傷破壞逐漸減輕。綜上所述,減小試件內層鋼管徑厚比能夠降低試件損傷破壞,有效提升試件抗爆性能。

表10 關鍵參數對比Table 10 Comparison of key parameters

圖17內層鋼管徑厚比不同的試件柱中位移時程曲線Fig.17 Time history of mid-span displacement with different diameter-thickness ratios of inner tube

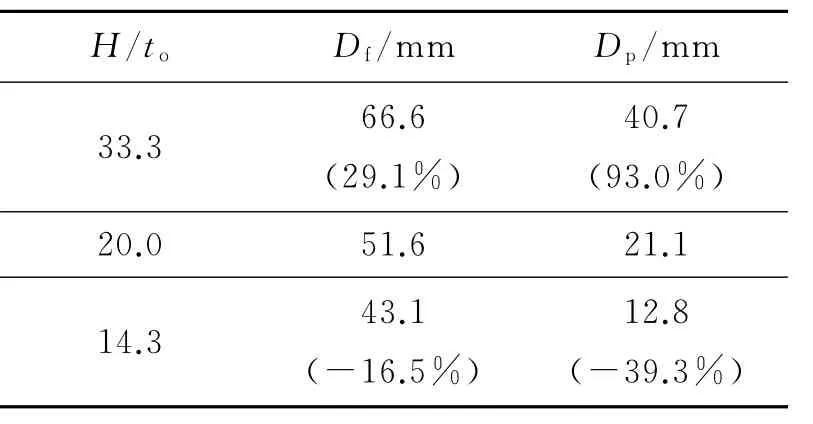

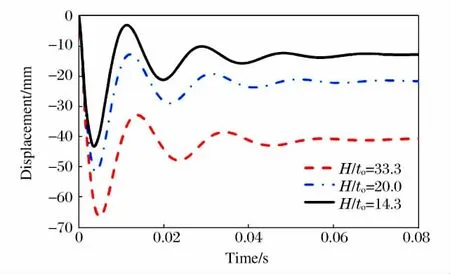

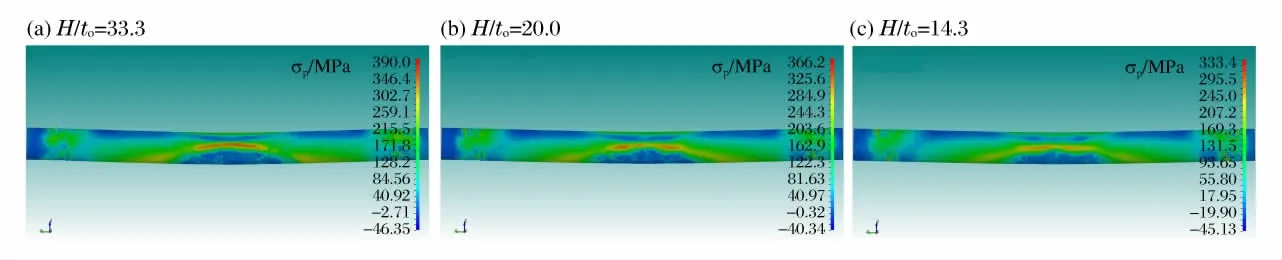

圖19 給出了外層鋼管徑厚比分別為33.3、20.0、14.3(外層鋼管厚度分別為3、5、7mm)時圓形UHPSFRCFDST柱中豎向位移時程曲線。表11給出了各試件的峰值位移(Df)和殘余位移(Dp)。由圖19和表11可以看出,試件峰值位移和殘余位移隨著外層鋼管徑厚比的減小而減小。圖20為不同外層鋼管徑厚比試件第一主應力云圖。由圖20可知,隨著外層鋼管徑厚比的減小,試件損傷破壞逐漸減輕,尤其是當H/to=33.3時,試件彎曲變形最為明顯。減小外層鋼管徑厚比能夠降低試件損傷破壞,有效提升試件抗爆性能。

圖18 不同含鋼率試件的第一主應力云圖Fig.18 Contours of the first principal stress with different diameter-thickness ratios of inner tube

表11 關鍵參數對比Table 11 Comparison of key parameters

圖19 外層鋼管徑厚比不同試件的柱中位移時程曲線Fig.19 Time history of mid-span displacement with different-diameter thickness ratios of outer tube

圖20外層鋼管徑厚比不同試件的第一主應力云圖Fig.20 Contours of the first principal stress with different diameter-thickness ratios of outer tube

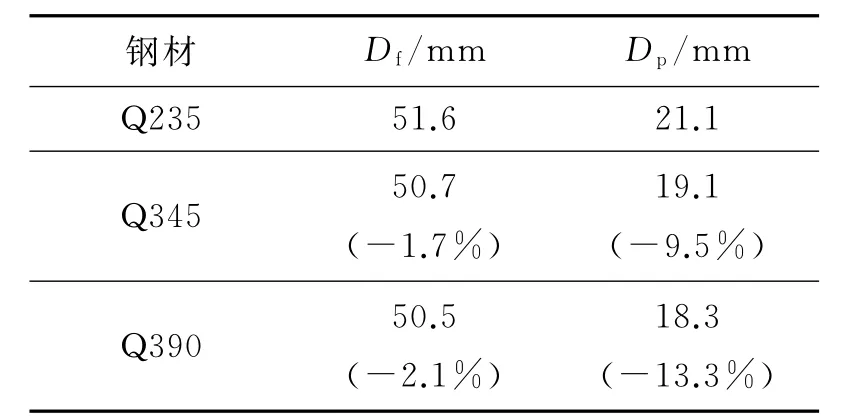

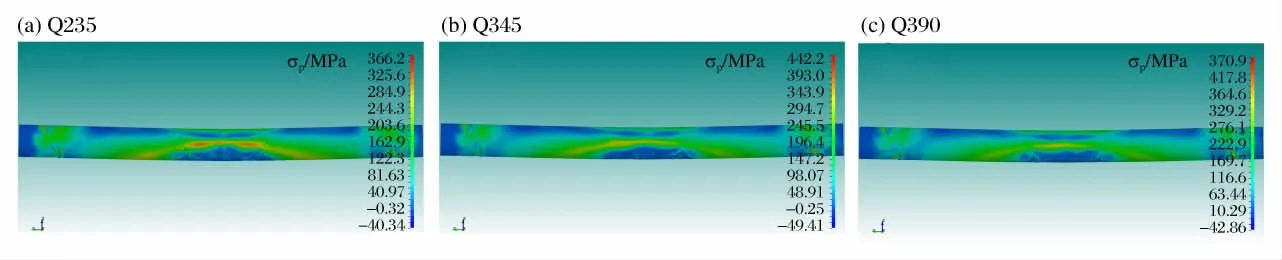

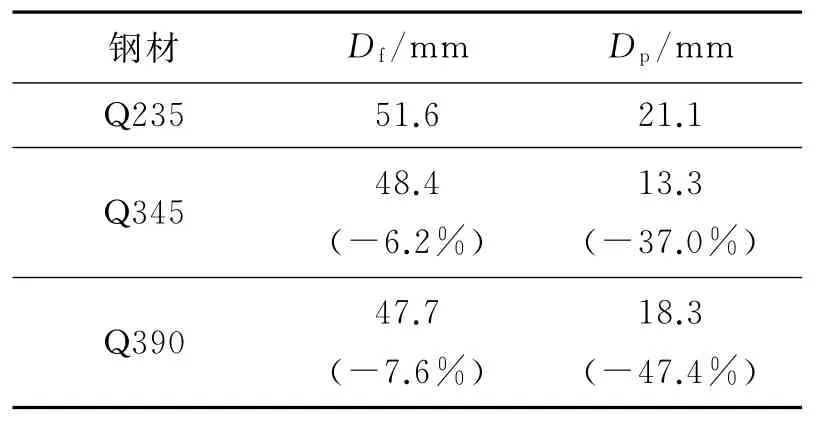

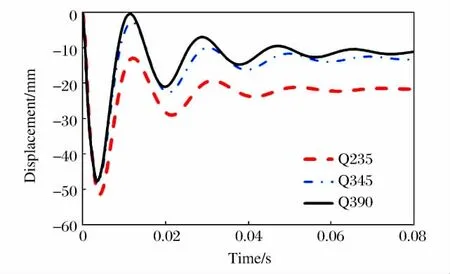

圖21 給出了內層鋼管鋼材分別為Q235、Q345、Q390時圓形UHPSFRCFDST柱中豎向位移時程曲線。表12給出了各試件峰值位移(Df)和殘余位移(Dp)。由圖21和表12可知,試件峰值位移和殘余位移均隨內層鋼管強度的提高而減小,但差異并不顯著,說明內層鋼管強度對圓形UHPSFRCFDST柱在爆炸荷載作用下的動態響應并不明顯。圖22為各試件第一主應力云圖。由圖22可知,試件損傷破壞隨著內層鋼管強度的增大而降低,但變化并不明顯。因此,增大內層鋼管強度能夠在一定程度上降低試件損傷破壞,提升試件抗爆性能。

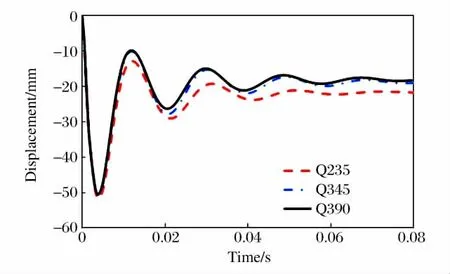

圖23為外層鋼管鋼材分別為Q235、Q345、Q390時圓形UHPSFRCFDST柱中豎向位移時程曲線。表13給出了各試件峰值位移(Df)和殘余位移(Dp)。由圖23和表13可以看出,試件峰值位移和殘余位移均隨外層鋼管強度的提高而減小,并且當外層鋼管由Q235改變為Q345時,試件的峰值位移和殘余位移減小十分顯著,而當其由Q345改變為Q390時,試件的峰值位移和殘余位移減小并不明顯。圖24為各試件第一主應力云圖。由圖24可知,試件無論是損傷破壞隨著外層鋼管強度的增大而降低。因此,增大外層鋼管強度能夠降低試件損傷破壞,有效提升其抗爆性能。

表12 關鍵參數對比Table 12 Comparison of key parameters

圖21 內層鋼管強度不同試件的柱中位移時程曲線Fig.21 Time history of mid-span displacement with different strengths of inner tube

圖22 內層鋼管強度不同試件的第一主應力云圖Fig.22 Contours of the first principal stress with different strengths of inner tube

表13 關鍵參數對比Table 13 Comparison of key parameters

圖23 外層鋼管強度不同試件的柱中位移時程曲線Fig.19 Time history of mid-span displacement with different strengths of outer tube

圖24 外層鋼管強度不同試件的第一主應力云圖Fig.2 4Contours of the first principal stress with different strengths of inner tube

5 結 論

(1)建立的3D有限元模型能夠有效分析圓形UHPSFRCFDST柱在爆炸荷載作用下的動態響應。柱中最大位移實測值和模擬值分別為51.0和52.3mm,誤差僅為2.2%;而殘余位移實測值和模擬值分別為20.9和21.1mm,誤差僅為1.0%。

(2)在0.59范圍內,增大軸壓比能夠有效提升圓形UHPSFRCFDST柱抗爆性能,而當軸壓比超過0.59后,增大軸壓比反而會加重圓形UHPSFRCFDST柱的損傷破壞。

(3)圓形UHPSFRCFDST柱的抗爆性能隨著空心率的降低而提升。當Ψ<25%時,減小空心率對圓形UHPSFRCFDST柱抗爆性能的提升作用并不顯著;當25%≤Ψ<56.25%時,減小空心率能夠顯著提升圓形UHPSFRCFDST柱的抗爆性能。

(4)提高含鋼率和減小內、外層鋼管高厚比均能夠顯著減小圓形UHPSFRCFDST柱的峰值位移和殘余位移,有效提升其抗爆性能。

(5)增大內層鋼管強度對圓形UHPSFRCFDST的峰值位移、殘余位移及其損傷破壞影響并不顯著,故其對圓形UHPSFRCDST柱抗爆性能的提升作用并不明顯。

(6)在強度小于Q345范圍內提升外層鋼管的強度并不能顯著減小圓形UHPSFRCFDST柱的峰值位移和殘余位移,但是卻能夠使其損傷破壞更為均勻;將外層鋼管強度提升到Q390后,不僅圓形UHPSFRCFDST柱的峰值位移和殘余位移明顯減小,其損傷破壞也更為均勻。

[1] 鐘善桐.鋼管混凝土結構[M].3版.北京:清華大學出版社,2003.

[2] 蔡紹懷.現代鋼管混凝土結構[M].北京:人民交通出版社,2007.

[3] 韓林海.鋼管混凝土結構——理論與實踐[M].北京:科學出版社,2004.

[4] 黃宏.中空夾層鋼管混凝土壓彎構件的力學性能研究[D].福州:福州大學,2006.

[5] 孫珊珊.爆炸荷載下鋼管混凝土柱抗爆性能研究[D].西安:長安大學,2013.

[6] 崔瑩.爆炸荷載下復式空心鋼管混凝土柱的動態響應及損傷評估[D].西安:長安大學,2013.

[7] 李國強,瞿海雁,楊濤春,等.鋼管混凝土柱抗爆性能試驗研究[J].建筑結構學報,2013,34(12):69-76.Li Guoqiang,Qu Haiyan,Yang Taochun,et al.Experimental study of concrete-filled steel tubular columns under blast loading[J].Journal of Building Structures,2013,34(12):69-76.

[8] Zhang F R,Wu C Q,Wang H W,et al.Numerical simulation of concrete filled steel tube columns against blast loads[J].Thin-Walled Structures,2015,92:82-92.

[9] Jama H H,Bambach M R,Nurick G N,et al.Numerical modelling of square tubular steel beams subjected to transverse blast loads[J].Thin-Walled Structures,2009,47(12):1523-1534.

[10] 余同希,邱信明.沖擊動力學[M].北京:清華大學出版社,2011.

[11] Livermore Software Technology Corporation.LS-DYNA Users Manual,Version971[M].Livermore,CA:Livermore Software Technology Corporation,2015.

[12] 李忠獻,師燕超,史祥生.爆炸荷載作用下鋼筋混凝土板破壞評定方法[J].建筑結構學報,2009,30(6):60-66.Li Zhongxian,Shi Yanchao,Shi Xiangsheng.Damage analysis and assessment of RC slabs under blast load[J].Journal of Building Structures,2009,30(6):60-66.

[13] 師燕超,李忠獻.爆炸荷載作用下鋼筋混凝土柱的動力響應與破壞模式[J].建筑結構學報,2008,29(4):112-117.Shi Yanchao,Li Zhongxian.Dynamic responses and failure modes of RC columns under blast loading[J].Journal of Building Structures,2008,29(4):112-117.

[14] Bauschinger J.On the change of position of the elastic limit of iron and steel under cyclic variations of stress[J].Mitt Mech Tech Lab München,1886(13):101-115.

[15] Malvar L J,Crawford J E,Wesevich J W,et al.A plasticity concrete material model for DYNA3D[J].International Journal of Impact Engineering,1997,19(9/10):847-873.

[16] Tu Z,Lu Y.Evaluation of typical concrete material models used in hydrocodes for high dynamic response simulations[J].International Journal of Impact Engineering,2009,36(1):132-146.

[17] Malvar L J,Crawfor J E,Morrill K B.K&C concrete material model releaseⅢ:Automated generation of material model input:TR-99-24-B1[R].Glendale:Karagozian and Case Structural Engineers,2009.

[18] Gopalaratnam V S,Shah S P.Properties of steel fiber reinforced concrete subjected to impact loading[J].Journal of the American Concrete Institute,1986,83(1):117-126.

[19] Wang Z L,Liu Y S,Shen R F.Stress-strain relationship of steel fiber-reinforced concrete under dynamic compression[J].Construction and Building Materials,2008,22(5):811-819.

[20] 趙均海,郭紅香,魏雪英.圓中空夾層鋼管混凝土柱承載力研究[J].建筑科學與工程學報,2005,22(1):50-54.Zhao Junhai,Guo Hongxiang,Wei Xueying.Research on bearing capacity of concrete filled double skin steel tubes column[J].Journal of Architecture and Civil Engineering,2005,22(1):50-54.

Field blast test and numerical simulation of ultra-high performance steel fiber reinforced concrete-filled double skin steel tube column

under blast loading

Xu Shenchun1,Liu Zhongxian2,Wu Chengqing1,2

(1.School of Civil Engineering,Tianjin University,Tianjin 300372,China;2.Tianjin Key Laboratory of Civil Structure Protection and Reinforcement,Tianjin Chengjian University,Tianjin 300384,China)

A field blast test including 6specimens was conducted to investigate the effect of the axial compression ratio,the scaled distance,the hollow ratio and the shape of the facing blasting side on the dynamic response of ultra-high performance steel fiber reinforced concrete-filled double skin steel tube columns(UHPSFRCFDST).Then a three dimensional finite element model(3DFEM)was built using the LS-DYNA software to analyse the dynamic response and damage mechanism of UHPSFRCFDST columns under blast loading,and it was validated by comparison of simulation with blast testing results.Based on this model,the effect of such key parameters as the axial compression ratio,the hollow ratio,the steel ration,the thickness and strength of the inner or outer steel tube,on the blast-resisting performance of UHPSFRCFDST columns was presented.The results indicate that the 3DFEM can accurately describe the dynamic response of UHPSFRCFDST columns under blast loading.The blast-resisting performance of UHPSFRCFDST columns can be improved by increasing the axial compression ratio in a certain range,whereas the damage of the specimens will aggravate when this ratio goes above a critical value.Moreover,the blast-resisting performance of UHPSFRCFDST columns can be enhanced by reducing the hollow ratio or the diameter to thickness ratio of the inner and outer steel tube,and the effect can also be achieved by increasing the steel proportion or the strength of the outer steel tube.However,the strength of the inner steel tube has little effect on the blast-resisting performance of UHPSFRCFDST columns.

UHPSFRCFDST;blast loading;blast-resisting performance;finite element model

O381國標學科代碼:13035

A

10.11883/1001-1455(2017)04-0649-12

(責任編輯 王玉鋒)

2015-12-28;

2016-05-15

國家自然科學基金面上項目(51278326);國家科技支撐計劃重點項目(2012BAJ07B05);天津市科技支撐計劃重點項目(14ZCZDSF00016)

徐慎春(1986- ),男,博士;通信作者:劉中憲,zhongxian1212@163.com。