350 MW機組電袋除塵器跳閘原因分析及處理措施

符思聰

(中國大唐集團科學技術研究院有限公司華中分公司,鄭州 450000)

350 MW機組電袋除塵器跳閘原因分析及處理措施

符思聰

(中國大唐集團科學技術研究院有限公司華中分公司,鄭州 450000)

除塵器系統和輸灰系統的正常穩定運行是保證燃煤電廠煙塵超低排放達標的前提和條件。介紹了某電廠350 MW機組電袋除塵器故障跳閘的基本情況,通過分析,確定灰斗積灰是此次跳閘的主要原因,從機務、電氣、熱控等方面提出了應對措施,以保證除塵除灰系統正常、穩定運行。

電袋除塵器;跳閘;氣力輸灰系統;灰斗;積灰

0 引言

燃煤電廠超低排放標準要求,在基準含氧量為6%的情況下,煙塵排放質量濃度不超過10 mg/m3,大部分燃煤電廠進行了超低排放改造,主要是采取增加高頻電源、電除塵器改為電袋除塵器、增加氣力輸灰系統的出力等工程措施和技術手段[1],但運行中頻頻出現問題,因此,如何確保燃煤機組除塵器和輸灰系統的安全穩定運行,保證煙塵超低排放變得日益重要。

1 機組概況

某電廠#1機組燃煤鍋爐為上海電氣集團股份有限公司生產的350 MW超臨界壓力、變壓運行、單爐膛、一次中間再熱、三分倉回轉式空氣預熱器、平衡通風、擺動式燃燒器、四角切圓燃燒、半露天布置、固態干式排渣、全鋼構架、全懸吊結構、Π型布置燃煤直流爐。

1.1 電袋除塵系統

機組配備2臺福建龍凈環保股份有限公司生產的電袋復合除塵器,為干式、臥式、板式、雙電場靜電除塵器與布袋除塵器組合的形式,有效斷面積為2×271 m2,電除塵采取頂部電磁錘振打方式,脈沖袋式除塵器設計除塵效率為99.94%,出口含塵質量濃度≤30 mg/m3。每臺除塵器有電場灰斗4個,袋場灰斗8個,灰斗加熱采取汽伴熱方式,汽化風機采用3臺流量為12.7 m3/min、風壓為78.4 kPa的羅茨風機,在風機出口設置2臺功率為60 kW的電加熱器,設有自動恒溫裝置,灰斗設有射頻導納式料位計。

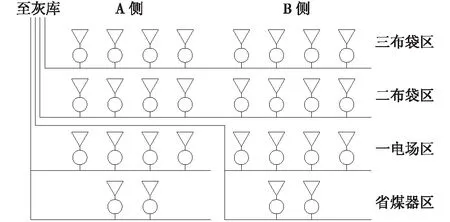

1.2 氣力輸灰系統

機組采用一套正壓濃相氣力輸灰系統,共設3座有效容積為1 400 m3的灰庫,設1座原灰庫、1座粗灰庫和1座細灰庫,3座灰庫之間有聯絡管道,在發生事故的情況下可相互切換。省煤器區配備4個CP-03/0.3 m3倉泵,電場區配備8個CP-20/2.0 m3倉泵,袋場區配備16個CP-10/1.0 m3倉泵。每臺鍋爐的倉泵分成4組輸灰:省煤器A側倉泵與一電場A側4個倉泵串聯組成為1個輸送單元,采用1根DN150 mm的輸送管道;省煤器B側倉泵與一電場B側4個倉泵串聯組成1個輸送單元,采用1根DN150 mm的輸送管道;電袋除塵器二袋場8個倉泵串聯組成1個輸送單元,采用1根DN125 mm的輸送管道;電袋除塵器三袋場8個倉泵串聯組成1個輸送單元,采用1根DN125 mm的輸送管道。電袋除塵器一電場2根輸送管線輸送至原灰庫或粗灰庫,電袋除塵器二、三袋場2根輸送管線輸送至細灰庫,如圖1所示。

圖1 輸灰系統布置

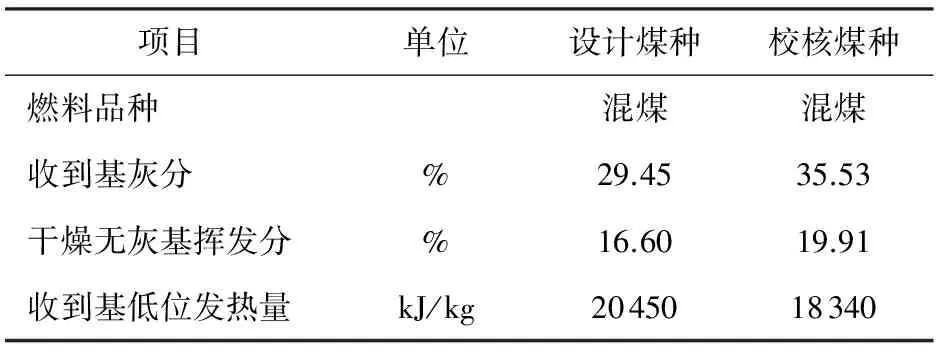

鍋爐設計煤種產生的灰量為29.03 t/h,校核煤種產生的灰量為35.02 t/h,輸灰系統的設計最大出力按校核煤種灰量的200%設定,設計煤質參數見表1。輸送系統平均流速為7 m/s,單根管耗氣量為11.9 m3/min,儀用耗氣量為2.0 m3/min,輸送汽灰比為35,輸送系統所需壓縮空氣壓力為0.55 MPa。

表1 設計煤質參數

2 設備運行故障

#1機組超低排放改造完成后,于2016年7月啟機運行,運行1個月后電袋除塵器電區A側左電場、B側右電場相繼跳閘,警告顯示為負載短路,電場無法再次投入運行,造成后續濾袋區負載增加,壓差顯著增大,超過設計值,影響機組出力。運行人員嘗試甩負載空載啟動故障電場,啟動正常,各項參數均滿足要求,但一加入負載電場便隨即跳閘。相關數據曲線和資料顯示,運行期間煤質保持穩定,滿足校核煤種要求,除塵系統、除灰系統運行畫面各項指標正常,料位計未顯示高料位報警。

3 故障原因分析

利用#1機組停機機會,對除塵器本體內部進行了檢查。鍋爐停爐,電除塵退出運行,電除塵器振打裝置停運后,氣力輸灰系統仍然繼續運行了10 h。各方面進行斷電處理后,通過人孔門進入電袋除塵器內部發現:電區A側左電場、B側右電場灰斗上方積灰嚴重,高出灰斗1.5 m,覆蓋住陽極板的底部,部分陽極板受擠壓變形;陰極線未出現明顯的斷裂,陰極振打位置的剛玉瓷軸完好,承壓絕緣子、支柱絕緣子、剛玉瓷軸無受潮積灰現象,絕緣子保溫箱運轉正常;灰斗積灰處無明顯吸潮和板結狀況。經檢測,飛灰粒徑、黏度和pH值正常。因此,灰斗積灰過多、下灰不暢、過多煙塵堆積至陽極板框架引起篷灰搭橋是此次電除塵器跳閘的主要原因。

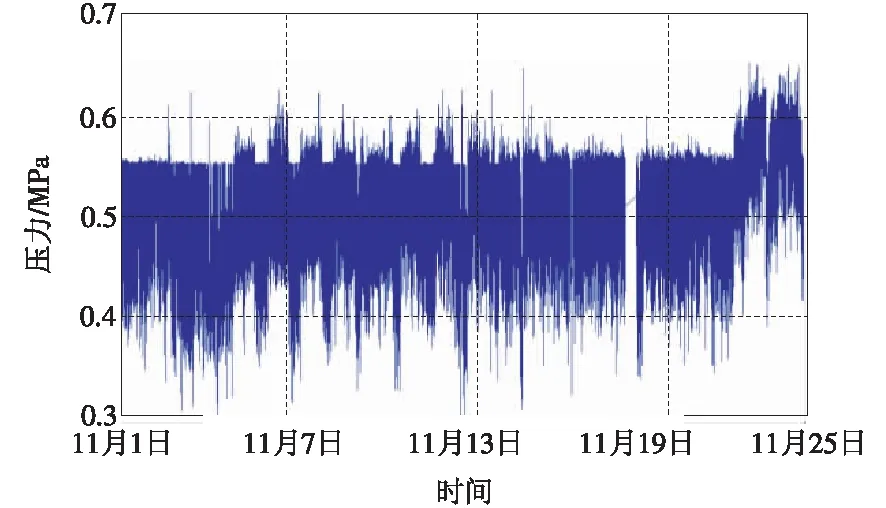

3.1 氣源不足

該電廠2臺機組配備5臺空氣壓縮機,通過調閱運行記錄發現,機組在較高負荷下運行時,為了降低機組能耗,長時間只投入2臺空氣壓縮機運行,造成廠用壓縮空氣和儀用壓縮空氣氣源壓力不足,輸灰系統氣源壓力長期達不到設計值0.55 MPa,等待時間長達10 min,造成輸灰系統落灰不及時,進而導致灰斗堵塞。壓縮空氣母管壓力歷史趨勢如圖2所示。

圖2 壓縮空氣母管壓力歷史趨勢

3.2 灰斗加熱裝置失靈

灰斗加熱裝置的作用是將灰斗中飛灰加熱并保溫,使飛灰充分流化,防止飛灰結潮。運行過程中,檢修人員在檢查灰斗和倉泵連接口時,發現部分管道外壁溫度偏低,說明部分加熱裝置運行不正常,造成灰斗內部飛灰流動性減弱,層積壓實后導致灰斗堵塞。

3.3 灰斗料位計故障

灰斗料位計是灰斗料位檢測的重要設備,灰斗中積灰高度變化引起電容變化后,將其轉換為標準電流信號,傳送至遠方輔網控制室。機組長期運行過程中,電區A側左電場、B側右電場灰斗料位計一直顯示為正常狀況,未作出高料位報警。灰斗料位計出現故障,影響了專業人員對故障的分析和判斷,延誤了解決問題和恢復運行的最佳時機。

4 處理對策及建議

從機務、電氣和熱控等方面采取措施。

(1)增加空氣壓縮機投運臺數,提高氣源母管壓力,優化輸灰等待時間。壓縮空氣是氣力除灰的總動力來源,若氣源壓力長期達不到設計壓力0.55 MPa,輸灰管道容易堵塞,同時還會造成輸灰循環時間增長。在較高負荷運行時,建議空氣壓縮機采用4用1備的運行方式,保證輸灰系統氣源穩定。

(2)加強檢修人員的現場巡視以及灰斗加熱器的維護和保養,增加灰斗加熱器的出力。灰斗加熱裝置出現故障,會使灰粒溫度下降、黏性增大,流化程度較差,導致輸灰阻力增加,增加堵管的可能性[2]。加熱裝置一般設定溫度應在120 ℃以上[3]。

(3)對現有故障料位計進行完善,優化料位計靈敏度,增加灰斗處料位計的數量,多角度確保料位顯示正常。在灰斗料位計原有位置的不同側增設一組料位計,降低料位計高料位漏報誤報的可能。熱工人員需加強對料位計的定期校驗和維護,優化料位計感應靈敏度,必要時在灰斗處設置觀測孔。

(4)根據實際情況增設灰斗吹掃裝置或振打裝置,在下灰不暢時進行吹掃和振打,確保灰斗落灰正常。

(5)保持運行中煤質參數穩定,滿足設計煤種和校核煤種的要求。在使用高灰分燃煤時,適當摻入低灰分煤種,調整除塵器運行參數和振打方式,同時盡量縮短輸灰系統循環周期。

(6)減少開機過程中油燃料投入時間,降低鍋爐燃燒調整的幅度,減少灰斗中的自燃和黏著現象。當鍋爐采取油煤混燒方式時,少量沒有燃燒充分的細微油顆粒與灰顆粒混合,造成油灰流動性差[4]。鍋爐燃燒調整階段有可能出現燃燒不充分現象,飛灰的含碳量大、密度大,不利于流動。運行檢修人員應密切注意鍋爐點火階段的運行狀態,提前開動除塵器振打裝置,縮短輸灰系統循環周期。

5 結束語

除塵器系統和氣力除灰系統的運行情況直接影響機組的正常運行,甚至可能造成機組停機。由于灰斗積灰堵塞造成的除塵器系統停運是諸多原因長時間積累的結果,因此,應采取合理的控制手段并加強日常運行監視和巡檢,以保證除塵除灰系統正常、穩定運行。

[1]吳玉生.燃煤電廠煙塵超低排放技術路線比選研究[J].能源與節能,2016(4):5-7,9.

[2]金維勤.氣力除灰實際應用中應關注的事項[J].電力建設,2008,29(9):50-52.

[3]火力發電廠除灰設計技術規程:DL/T 5142—2012[S].

[4]張曉博.火電廠電除塵灰斗積灰簡單判別[J].華電技術,2014,36(10):63-64,66.

(本文責編:劉芳)

2017-04-23;

2017-06-19

TK 223.27

B

1674-1951(2017)07-0071-02

符思聰(1989—),男,湖南長沙人,工程師,從事電力行業環境保護工作(E-mail:fscwhu@163.com)。