金屬注射成型技術及其在不銹鋼零件成型中的應用

李亮,尹東海,鄧禮兵

(1.常州博瑞電力自動化設備有限公司,江蘇常州213025;2.南京南瑞繼保電氣有限公司,江蘇南京211102)

金屬注射成型技術及其在不銹鋼零件成型中的應用

李亮1,尹東海2,鄧禮兵1

(1.常州博瑞電力自動化設備有限公司,江蘇常州213025;2.南京南瑞繼保電氣有限公司,江蘇南京211102)

介紹了金屬注射成型技術的工藝流程及其特點,對比傳統加工制造方法,分析金屬注射成型工藝的優勢,并講述其在不銹鋼零件中的應用。

金屬注射成型;不銹鋼;粉末冶金;粘結劑

金屬注射成型(簡稱MIM)是典型的學科跨界產物,其將兩種完全不同的加工工藝(塑料注射成型和粉末冶金)融為一體。因此MIM工藝所制得的產品同時具有上述兩種工藝的優點,不僅繼承了傳統粉末冶金少無切削、少無偏析、均勻結晶及節省材料等特點,而且可以成型形狀復雜、精度高的產品,與塑料注射成型相媲美,其機械、物理和化學性能也與鍛件相接近。MIM工藝非常適合生產大批量、形狀復雜、小型的高密度金屬或金屬化合物的制品。

自20世紀70年代MIM技術問世以來,許多國家都投入極大精力開始研究該技術,并得到迅速推廣,相關研究單位和制造企業如雨后春筍般出現在世界各地。目前已經廣泛應用于汽車、電子產品、醫療器械、消費品等諸多領域。有很多人認為,MIM技術的發展將給零件加工和產品成型帶來一場革命,也引領著粉末冶金技術的發展。而不銹鋼粉末具有良好的耐腐蝕性,優越的成型性及良好的流動性,已成為注射成型、粉末冶金和涂料生產等行業中的重要原材料,目前已經被廣泛地應用于粉末冶金領域,其中在MIM零件中占50%以上。眾所周知,不銹鋼材質較硬,機加工較困難,成本較高,而傳統的成型工藝也只能加工結構較簡單的零件。MIM技術解決了不銹鋼加工難題,可成型小型復雜零件,并降低了生產成本[1-3]。

1 MIM工藝及其特點

1.1 MIM工藝流程

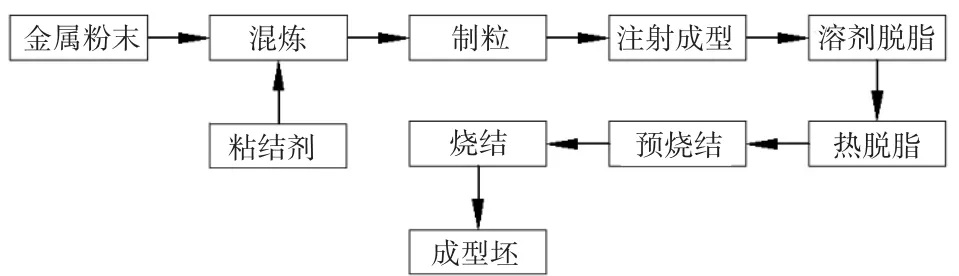

MIM的最終目的是制取設計所需形狀、顆粒均勻、內外無缺陷的成型坯。它的一般工藝步驟是:

第一步選取符合MIM工藝要求的金屬粉末原料和對應的粘結劑;

第二步利用混料機將所選粉末和粘結劑在設定溫度下進行充分混合,并在制粒機里將混合好的原料制成顆粒狀注射料;

第三步即注射成型,首先選用合適的脫脂方法對成型坯進行脫脂處理,其次通過氣氛爐或者真空爐進行燒結使坯料致密,獲得設計所需性能和形狀的產品。圖1為金屬注射成型的工藝流程圖。

圖1 MIM工藝流程

(1)原料制備。MIM零件由粉末組成,所以粉末是最關鍵的原料成分,選擇粉末時應綜合考慮其多種性能。原料在模具中成型,其流變性能要穩定,并且要有一定的充模能力;脫脂時大量粘結劑脫除,尺寸應好控制,脫脂速度應快;燒結時線收縮率要穩定等。MIM工藝使用的粉末顆粒直徑很小,一般不超過20 μm,這樣顆粒越細小,其比表面積越大,理論上講,更容易燒結和成型。而傳統粉末冶金工藝所用粉末顆粒直徑較大,一般在40 μm以上。

粘結劑也是原料的關鍵成分,它在MIM工藝過程中起著增強原料粉末的流動性和保持坯塊形狀兩大作用。粘結劑的成分及性能一直被研究,因為其脫除速度和功能影響著加工周期和產品質量。粘結劑一般由低分子組元、高分子組元和一些必要添加劑構成。低分子組元因粘度低而流動性好,并易脫去;高分子組元因粘度高而保證了坯料的強度。粘結劑應具有無毒環保、易于脫除、流變性能穩定和不與粉末反應等特點。

MIM工藝所用原料須為固體顆粒,粉末和粘結劑選定之后,需混合充分并制成固體顆粒,這就是混煉與制粒。在混煉時,粉末與粘結劑的加入順序為粘結劑的高熔點組元、低熔點組元和金屬粉末,因為高熔點組元熔化后降溫,可以防止低熔點組元的分解或氣化,金屬粉末分批加入,防止溫度下降過快從而保護了設備。混煉后的原料傳送到制粒機,制成顆粒均勻的注射料。

(2)注射成型。MIM工藝注射成型過程與注塑成型原理相同,相關設備條件也基本一致。注射成型過程如下:首先將原料從進料口加入到料筒,料筒加熱器和螺桿旋轉使原料熔化,然后螺桿將原料推進模具型腔,冷卻成型,最后取出零件,進入下一次注射成型。想要獲得高質量成型坯,必須控制好成型參數,如注射壓力、模具溫度和成型周期等,否則成型后的產品會有內部空隙、尺寸超差和表面粗糙等缺陷。

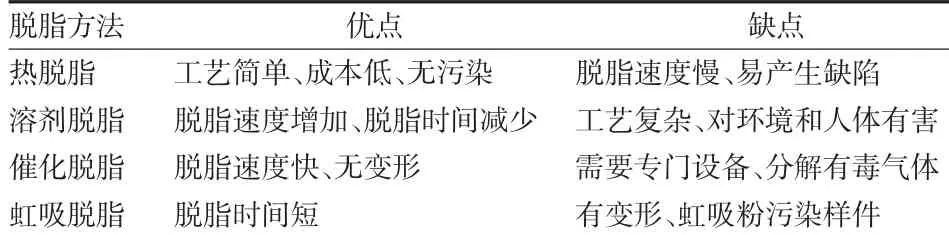

(3)脫脂。脫脂是將粘結劑從成型產品中脫除的過程。這一過程是在燒結前進行的,脫脂后的產品中仍含有少量的粘結劑,以保持產品的形狀。若脫脂不當,產品會產生很多缺陷,如成分污染、變形以及開裂等。常用的脫脂方法有四種,分別為熱脫脂法、溶劑脫脂法、催化脫脂法和虹吸脫脂法。表1所示為幾種常用的脫脂方法的特點。

表1 常用脫脂方法優缺點比較

(4)燒結。燒結是成型坯在高溫加熱的情況下,脫除剩余粘結劑,金屬粉末顆粒重新排布,使成型坯致密化、強度增高的過程,它是MIM工藝的最后一道工序。燒結后的成型坯線收縮率很大,這給尺寸精度和變形控制增加了難度,所以要求喂料要均勻,粉末搖實密度要高。

1.2 技術特點

從MIM的工藝本質來看,它是當前最適合批量加工小型、形狀復雜以及高熔點零件的工藝,其優勢可歸納如下:

(1)零部件幾何形狀的自由度高,能像生產塑料制品一樣,一次成型生產形狀復雜的金屬零部件。

(2)光潔度好,表面粗糙度可達到Ra0.8~16 μm,尺寸精度高,一般無后續加工。

(3)密度均勻,制品致密度可達95%~99%.組織均勻,耐疲勞,力學性能優良。

(4)產品性能一致性高,特別適合大批量生產,大批量交付周期短。

(5)應用領域廣,適用材料范圍寬。

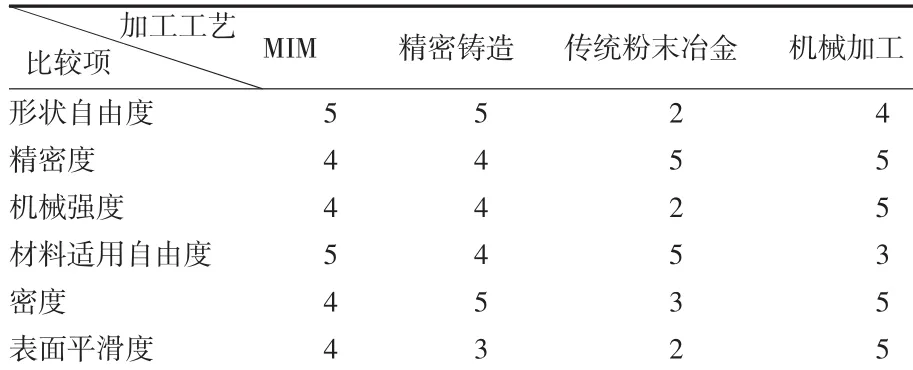

與傳統加工工藝相比,MIM工藝有其獨特的優勢。它可以加工精密、高熔點的零件,這是精密鑄造無法達到的;MIM設計可以節省材料、降低重量,可以將注射后的澆口料重復破碎使用,不影響產品性能,提高材料利用率,這是機械加工無法比擬的;MIM工藝可以制造復雜形狀的產品,避免更多的二次加工,這是傳統粉末冶金無法相比的。但MIM不是與傳統加工方法競爭,當傳統方法加工困難、成本過高或無法制作時,這時MIM可以發揮它的優勢。其工藝特點與傳統加工工藝的比較如表2所列。

表2 MIM工藝與傳統加工工藝比較

2 MIM在不銹鋼零件成型中的應用

不銹鋼是MIM用料占比最多的材料,接近于50%.其中又以奧氏體Ni-Cr鋼316L和馬氏體硬化鋼17-4PH應用最為廣泛[4]。316L不銹鋼具有優異的抗腐蝕能力,綜合力學性能良好。17-4PH不銹鋼強度、硬度高,耐蝕性良好。不銹鋼粉末在注射成型后能達到98%左右的燒結密度,研磨、拋光后可達到鏡面光亮的效果,適合用作裝飾件和功能件。

在汽車制造領域,MIM已經成功開發了多種不銹鋼零件,如安全氣囊觸發的座椅傳感器、按裝前圍板的螺旋以及發動機的燃燒室等,簡化了零件生產工序;在醫療器械方面,不銹鋼材料應用最為廣泛,采用MIM工藝生產的牙齒矯形托槽,成本比傳統加工方法降低了50%以上,此外還可做手術剪刀、手術刀柄、鑷子等;電子消費產品近年來發展勢頭強勁,并保持著較高的增長速度,產品中的小結構件采用MIM工藝加工,不僅批量生產成本低,而且外形美觀,如手機卡托、攝像頭裝飾圈、電腦轉軸、硬盤驅動器中的結構件等;在電力二次設備機箱上,越來越多的小結構件也采用MIM工藝制造,如機箱上的鉸鏈、組屏固定塊等;此外MIM不銹鋼已用于手表的表殼、表鏈,電動牙刷齒輪以及軍工導彈彈頭安全裝置中的轉子等。

近年來,國家提倡智能電網建設,二次設備機箱的產量增長迅速。機箱鉸鏈(如圖2所示)是連接機箱面板和殼體的重要零部件,其結構較復雜。最初采用碳鋼材質,經過線切割、鉆孔、倒角和去毛刺工序,表面處理制成成品,加工工序繁瑣且成本極高。目前鉸鏈材質為17-4PH不銹鋼,采用MIM工藝加工,研磨后處理,制品表面光滑無毛刺,形狀規則精度高,并且大大降低了成本。

圖2 機箱鉸鏈

3 結束語

MIM技術的出現,給各行各業的設計和制造人員提供了嶄新的設思路和制造技術,可以大膽的嘗試用于精密且結構復雜的設計方案中一次性成型原來由于加工困難而不得不采用組合件方法的零件。不銹鋼材質本身具有優異的耐腐蝕性能和力學性能,并且拋光性能良好,但難于機加工,MIM良好的成型性恰好彌補了這一點,因此將MIM技術應用在不銹鋼零件生產中有著樂觀的前景[5]。

MIM工藝只適用于精密小件,工件尺寸上的限制極大地制約了MIM的發展。目前加工大尺寸零件還面臨許多難題,比如金屬粉末成本過高、粘結劑脫脂時間過長以及脫脂后產品易產生缺陷等,相信隨著研究的深入和技術的發展,這些難題終將被攻克,MIM將會迎來一個新局面。

[1]熊運昌,楊萍,丁文偉.金屬粉末注射成型技術及應用[J].新技術新工藝·熱加工技術,2003(3):34-36.

[2]茅志玉.金屬注射成形工藝及其技術要點[J].機械工程師,2003(7):24-26.

[3]黃詩君,張宏超,章爭榮,等.金屬粉末注射成型工藝[J].現代塑料加工應用,2005,17(6):58-60.

[4]張立朋.粉末注射成形的發展及其在不銹鋼零件生產中的應用[J].建材世界,2013,34(2):112-119.

[5]曹家勇.金屬注射成形不銹鋼[J].粉末冶金技術,2000,18(4):274-282.

Metal Injection Molding Technology and Its Application in the Forming of Stainless Steel Parts

LI Liang1,YIN Dong-hai2,DENG Li-bing1

(1.Changzhou Borui Electric Power Automation Equipment Co.,Ltd.,Changzhou Jiangsu 213025,China;2.Nanjing Naruijibao Electric Co.,Ltd.,Nanjing Jiangsu 211102,China)

This paper introduces the technological process and characteristics of metal injection molding technology,compares the traditional manufacturing methods,analyzes the advantages of metal injection molding process,and describes its application in stainless steel parts.

metal injection molding;stainless steel;powder metallurgy;binder

TG664

B

1672-545X(2017)06-0199-03

2017-03-23

李亮(1988-),男,吉林人,助理工程師,本科,從事電力二次設備結構與工藝研究;尹東海(1965-),男,河南周口人,本科,研究員級高級工程師,從事電力設備工藝研究;鄧禮兵(1987-),男,安徽蕪湖人,本科,助理工程師,從事電力二次設備結構與工藝研究。