淺談如何縮短發電機氣體置換時間

馬巖昕

(黑龍江華電齊齊哈爾熱電有限公司,黑龍江 齊齊哈爾 161000)

淺談如何縮短發電機氣體置換時間

馬巖昕

(黑龍江華電齊齊哈爾熱電有限公司,黑龍江 齊齊哈爾 161000)

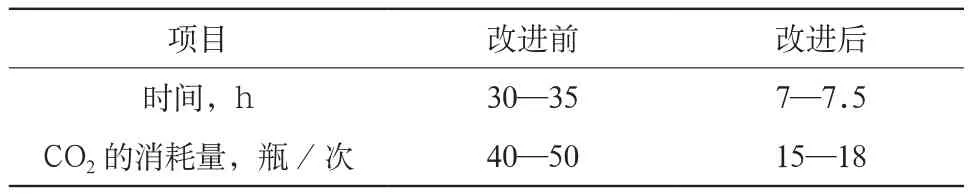

針對發電機氣體置換時間過長的問題,開展了數據分析和試驗研究工作,分析了癥結所在,提出了系統設計改造和發電機氣體置換工藝改進。改造方案實施后,將發電機氣體置換時間由30—35 h縮短為7—7.5 h,CO2消耗量由40—50瓶/次下降到15—18瓶/次。

發電機;氣體置換;縮短時間

某電廠在如何縮短發電機氣體置換時間及節約CO2上開展了深入細致的工作,通過試驗分析找出了問題所在,并改進了發電機氣體置換工藝,縮短了氣體置換時間,解決了發電機氣體置換時間過長、CO2進氣管容易結凍及CO2消耗量過大的問題,保證了發電機組的安全,節約了置換的時間。

1 氫氣的理化性質

氫氣屬于可燃性氣體,與空氣混合后形成爆炸性氣體。當氫氣含量在3 %—76 %時,該混合氣體具有爆炸危險性。一旦發生爆炸,就可能造成人身傷亡或設備損壞等惡性事故。因此,氫冷發電機在由運行轉為檢修或檢修后投入運行的過程中,必須使用中間氣體進行置換,嚴禁空氣和氫氣直接接觸。

2 采用CO2作中間氣體

CO2氣體是惰性氣體,與氫氣或空氣混合后不會形成爆炸性氣體。所以,氫冷發電機冷卻介質的置換應首先向發電機內充CO2,驅走空氣。

CO2制取方便,成本低,其傳熱系數是空氣的1.132倍,且置換效果比氮氣好。另外,用CO2作為中間介質還有利于防火。

3 發電機氣體的置換方法

目前,氫冷發電機氣體置換主要采用中間氣體置換法,具體步驟:先從發電機殼下部管路引入中間氣體CO2,以排出機殼及氣體管道內的空氣;當機殼內的CO2含量達到規定要求時,即可充入氫氣排出CO2;最后完成氫氣置換。排氫過程與充氫過程相似。在使用中間介質時,氣體采樣點要合理,化驗分析結果要準確,氣體的充入、排出順序及使用管路要正確。

4 氣體置換的時機

(1) 當由于事故或氫氣管路破裂造成發電機氫壓降到0時,如果故障點不能及時排除,發電機負荷減到0時,應立即進行氣體置換。

(2) 當發電機軸承室及主油箱內,或發電機軸承回油中的氫氣含量超過1 %時,必須盡快停機,進行發電機氣體置換。

(3) 當發電機內冷卻水中氫氣含量超過3 %時,應每隔1 h取樣化驗1次,同時注意定子繞組各線棒的溫度及機內是否有水排出。此時,必須保證氫壓高于內冷水壓0.05 MPa,運行時間最多不應超過72 h。如果每小時取樣測量時發現捕集器中氫含量超過20 %時,應立即解列發電機進行氣體置換,消除漏氫根源。

(4) 當發電機內氫氣爆炸,發電機內發出聲響和噴出油、煙等物質時,打閘解列發電機停機,用CO2滅火,并進行氣體置換。

5 縮短氣體置換時間的原因

(1) 為了盡早開工檢修,縮短檢修工期,要盡快縮短發電機氣體置換時間。

(2) CO2不能作為冷卻介質長期留存在發電機內,以免和發電機絕緣材料發生化學反應,產生綠垢,降低絕緣性,因此必須盡量縮短氣體置換時間。

(3) CO2還會和水產生碳酸造成腐蝕,形成綠垢并附著在發電機絕緣和結構件上,降低冷卻效果,造成機件臟污。因此,需盡量縮短空氣置換時間,避免被CO2腐蝕污染。

6 氫氣置換時間長的原因分析

氫氣置換時間長的主要原因是原氫氣系統設計的CO2瓶接口少(只有4個)以及現行空氣置換操作方式不佳。

6.1 原氫氣系統設計狀況

(1) 該電廠發電機氫系統原設計置換工作只有4個CO2瓶接口,因此最多只能同時用4個CO2瓶進行氣體置換。

(2) 在發電機氣體置換時,為了使CO2氣體不結凍,在CO2進氣總管上裝有加熱器,以保證距離發電機3 m內CO2進氣管不結冰。

6.2 現行氣體置換操作方式

(1) 關閉氫站來的供氫總閥。

(2) 關閉壓力調節器進、出口閥。

(3) 確認氫氣冷卻器已停止供水。

(4) 開啟氫氣排放閥,降低機內氫壓,當機內氫壓降至0.02 MPa時,關閉氫氣排放閥。

(5) 確認CO2排放閥關閉。

(6) 開啟CO2供氣總閥、4個分閥及CO2瓶閥,將CO2充入發電機內。

(7) 開啟氫氣排放閥,保持機內壓力0.05 MPa。

(8) 充CO2時,要保證CO2供氣管路在距發電機3 m以內無結霜現象。

(9) 當CO2純度達90 %以上時,將純度測量改為頂部取樣。

(10) 連續向機內充CO2,直到純度達96 %以上(化學化驗)。

(11) 關閉所有的CO2瓶閥、CO2供給閥及氫氣排放閥。

(12) 用壓縮空氣置換CO2,完成整個氣體置換工作。

用4個CO2瓶向發電機充CO2,且用現行操作方式進行氣體置換,時間長達30—35 h,發電機氣體置換才能合格。

7 縮短氣體置換時間的措施

7.1 氫系統設計改造

(1) 在保證CO2進汽管道及發電機氫系統管道外形、接口尺寸不變的情況下,將CO2進氣管道的CO2接口由4個改為10個。

(2) 取消在氫系統總管上的CO2加熱器,改為在每個CO2瓶出口上加裝氣瓶減壓器和加熱器。

氣瓶減壓器(原系統無此減壓器)能將鋼瓶內的高壓氣體降壓后供置換工作使用,在輸入壓力和輸出流量發生變化時,均能保持穩定的出口壓力(最高輸入壓力15 MPa,輸出壓力調節范圍在0.05—0.35 MPa)。

由于氣瓶自帶加熱器,在向發電機充CO2的過程中,只要接通電源,就能保證CO2瓶出口的CO2氣體不結凍,從而縮短向發電機充CO2的時間。

7.2 氣體置換操作方式改進

(1) 關閉氫站來的供氫總閥。

(2) 關閉壓力調節器進、出口閥。

(3) 確認氫氣冷卻器已停止供水。

(4) 開啟氫氣排放閥,降低機內氫壓,當機內氫壓降至0.001 MPa時,關閉氫氣排放閥。

(5) 確認CO2排放閥關閉。

(6) 開啟CO2供氣總閥、10個分閥及CO2瓶閥,將CO2充入發電機內。

(7) 當發電機內CO2壓力達0.1 MPa時,保持發電機內壓力0.1 MPa 5 min后,開CO2排放閥。當發電機內壓力降至0.01 MPa后停止排CO2,繼續向發電機內充CO2直至合格。

操作(1)—(7)要求有專人監視密封油箱油位及氫油壓差,以防氫油壓差過大造成大量密封油進入到消泡箱,因氫側回油管道無法及時將油排出,最終導致消泡箱滿油進入發電機。所以,在補排CO2的過程中,應加強氫油差壓的調節,保持氫油差壓在0.05—0.055 MPa,防止氫油差壓過高,密封油進入發電機。

同樣,當CO2排放閥開度過大,造成CO2壓力下降過快時,會導致差壓閥跟蹤不靈敏,氫油壓差變大,也會使密封油進入發電機。因此,在排CO2的過程中,也要防止氫油差壓過高,密封油進入發電機。

(8) 充CO2時,要保證CO2供氣管路在距發電機3 m以內無結霜現象。

(9) 當CO2純度達90 %以上時,將純度測量改為頂部取樣。

(10) 連續向機內充CO2,直到純度達96 %以上(化學化驗)。

(11) 關閉所有CO2瓶閥、CO2供給閥及氫氣排放閥,CO2氣體置換氫氣結束。

(12) 用壓縮空氣置換CO2,完成整個氣體置換工作。

用10個CO2瓶向發電機充CO2,且用上述改進方法進行氣體置換,置換時間可縮短為5—5.5 h (不包括空氣置換CO2時間),發電機氣體置換合格。

8 改造后的效果

(1) 原工藝氣體轉換時,保持發電機內壓力為0.05 MPa排至0.02 MPa;改進后為0.1 MPa排至0.001 MPa。

(2) 對氫系統的改造后,結合2012—2016年數次發電機氣體置換情況,發電機空氣置換時間可縮短至5—5.5 h,發電機氣體置換時間縮短至7—7.5 h(包括空氣置換CO2時間)。

設備系統及運行操作改進前、后的發電機氣體置換對比,如表1所示。

表1 改進前、后的發電機氣體置換對比

9 結論

通過認真分析發電機氫系統的組成及發電機氣體置換的操作方法,深入現場進行調查和研究,提出了將CO2瓶接口由4個增加至10個的改造方法,同時改進了發電機氣體置換操作方法,將發電機氣體置換時間由30—35 h縮短為7—7.5 h,CO2消耗量由40—50瓶/次下降到15—18瓶/次,實現了縮短發電機氣體置換時間的目標,達到了盡早開工檢修、縮短檢修工期的目的。

1 華中電網有限公司培訓中心.300 MW火電機組集控運行[M].北京:中國電力出版社,2005.

2 朱衛兵,盧晟堂,高慧芳,等.300 MW氫冷發電機氫氣置換耗時計算[J].山東電力技術,2013,15(6):70-73.

2016-11-12;

2017-01-28。

馬巖昕(1968—),男,工程師,主要從事電廠節能改造工作,email:hdmayanxin@126.com。