氯氣尾氣吸收系統改造

馮利明,黃健

(焦作煤業(集團)開元化工有限責任公司,河南 焦作 454006)

?

氯氣尾氣吸收系統改造

馮利明*,黃健

(焦作煤業(集團)開元化工有限責任公司,河南 焦作 454006)

氯氣;尾氣回收;節支降耗;環保

通過技術改造,將尾氯回收到氯氣系統中,降低燒堿消耗,達到安全生產和環保達標排放的目的。改造后,系統運行平穩,每年可增加銷售收入2 060 179.68元。

焦作煤業(集團)開元化工有限責任公司(以下簡稱“焦作開元”)離子膜法燒堿裝置規模為20萬t/a。其原尾氯處理系統為:尾氯進入到除害塔里,通過質量分數為14%~16%的燒堿溶液循環吸收,當取樣分析在用次氯酸鈉循環槽循環堿液質量分數不高于3%、有效氯不低于8%時,將次氯酸鈉溶液輸送至酸堿罐區待售,補充配制堿液至次氯酸鈉循環槽到一定液位備用。由于2017年氯氣價格持續在低價位徘徊,而折100%燒堿的價格在3 000元/t左右,為了降低燒堿自用量,增加企業銷售收入,現對焦作開元原有尾氯處理系統進行了技術改造,將尾氯引至濕氯氣過濾器出口,重新進入氯氣干燥系統處理利用,回收氯氣尾氣,可有效減少吸收堿液消耗。

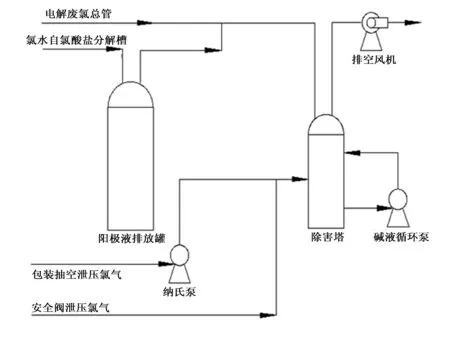

1 改造前的尾氯處理工藝

除害塔是采用堿泵對塔底的堿液(質量分數14%~16%, 由電解送來的32%燒堿溶液配制) 在次氯酸鈉循環槽中以循環的方式吸收尾氯,吸收后的廢氣由塔頂風機排到大氣中,堿液質量分數低于3%后外送次氯酸鈉罐區,后續聯系電解工段輸送吸收堿液。除害塔處理的尾氯包括液氯充裝時抽空泄壓的氯氣、電解陽極液排放罐內逸出的氯氣、液化排污廢氯氣、氯氣系統應急狀態下安全閥排放出的廢氯等。

該尾氯處理工藝存在問題如下:因為液氯充裝時抽空泄壓氯氣、電解陽極液排放罐內逸出氯氣濃度比較高,有時量也比較大,造成堿液消耗量大,據實際計量,每天可消耗質量分數15%的液堿15.7 m3。

為了降低燒堿消耗,針對尾氯來源不同和量大小,對原有尾氯處理系統分3步進行了改造。

1.1 改造前的工藝流程

改造前的工藝流程如圖1所示。

圖1 改造前的工藝流程簡圖Fig.1 Unimproved process flow diagram

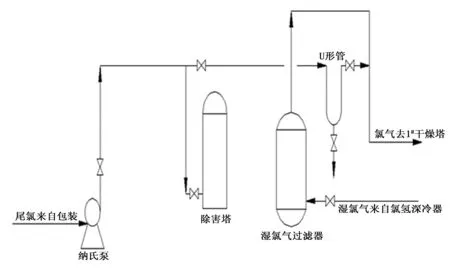

1.2 改造第一步

通過查閱大量資料和與其他氯堿企業交流,大多數氯堿企業包裝尾氯進入合成爐進行燃燒吸收制成合格鹽酸外賣。但由于開元公司將部分氫氣外賣和利用氫氣鍋爐燃燒氫氣生產蒸汽自用,氫氣產量不夠用,所以決定不采用尾氯進入合成爐燃燒制酸,而是將包裝尾氯送入到1#干燥塔進口處,經1#、2#干燥塔、干氯氣過濾器和氯壓機進入氯氣系統重新液化包裝,既可增加液氯產量,又能減少燒堿消耗。

圖2為改造第一步簡圖。

圖2 改造第一步簡圖Fig.2 Diagram of the first step in improvement

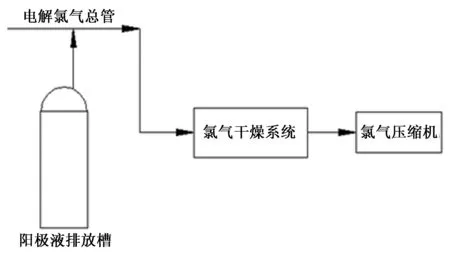

1.3 改造第二步

電解槽開停車陽極液排入電解陽極液排放罐內,氯氣干燥系統氯水排入電解陽極液排放罐內,電解氯酸鹽分離器含氯淡鹽水排入電解陽極液排放罐內,造成電解陽極液排放罐內逸出大量氯氣,這部分氯氣通常經電解廢氯總管進入除害塔內,由質量分數為14%~16%的液堿吸收制成次氯酸鈉溶液。經查閱相關技術資料,根據焦作開元氯氣系統運行狀況,現將這部分氯氣進行技術改造,進入氯氣干燥系統,經氯壓機送到液化包裝,既可增加液氯產量,又能減少燒堿消耗。

圖3為改造第二步示意圖。

圖3 改造第二步簡圖Fig.3 Diagram of the second step in improvement

2 改造效果

改造第一步完成后,根據焦作開元目前的生產情況,由3天消耗55 m3的15%液堿變為5天消耗55 m3的15%液堿。55 m3的15%液堿含燒堿量為10.81 t,燒堿價格按3 050元/t計算,每天改造前后吸收尾氯消耗的堿液價值減少為:

55×15%×1.31×3 050×(2÷15)=

4 395.05(元),

增加銷售收入4 395.05元。

改造第二步完成后,根據焦作開元現在的生產情況,由3天消耗55 m3的15%液堿,變為8天消耗55 m3的15%液堿。55 m3的15%液堿含燒堿量為10.81 t,1 t燒堿按3 050元計算:每天改造前后吸收尾氯消耗的堿液價值減少約

55×15%×1.31×3 050×(5÷24)=

6 867.27 (元),

增加銷售收入6 867.27元。

一年生產時間按300天計算,可增加銷售收入:

6 867.27×300=2 060 179.68(元)。

3 結語

(1)進行第一步改造時,在未停車情況下進行,將氯壓機前壓力調成負壓操作。

(2)在濕氯氣過濾器出口預留口后加裝PVDF閥門,增加DN100普通碳鋼管道,與原廢氯氣進除害塔管道連接,同時在兩管道連接處加玻璃鋼U型管,防止濕氯氣中的水分竄進廢氯氣管道,對普通碳鋼管道造成腐蝕。

(3)第二步改造在系統停車檢修時完成,利用DN80中PVC-U管道與氯氣總管連接,V280罐體加裝遠傳壓力表、液位計。

改造以來,氯堿系統運行較為平穩,氯壓機運行電流、壓力等參數未見異常,另外,氯氣重回系統中去,提高成品產量,降低了副產品次氯酸鈉的生成量,提高了經濟效益。

[1] 賈俊樂.事故氯氣吸收系統的改造[J].氯堿工業,2016,52(4):16-18.

[2] 孫電賓.廢氯氣處理系統工藝改造[J].氯堿工業, 2016,52(4):16-18.

[3] 紀玉斌.氯氣處理系統工藝和設備的改造[J].氯堿工業,2012,48(3):19-21.

[編輯:蔡春艷]

吉林30萬t/a二氧化碳基生物降解塑料項目奠基

2017年4月19日,30萬t/a二氧化碳基生物降解塑料項目在吉林化學工業循環經濟示范園區舉行了奠基儀式。

該項目是博大東方新型化工(吉林)有限公司投資建設的,總投資30億元,占地面積18萬m2。項目采用長春應化所聚碳酸烯丙酯(PPC)生物降解塑料第三代合成技術,該項科技成果具有國際領先水平,產業化后不僅為解決世界難題白色污染找到一個切實可行的方案,也為二氧化碳的有效利用找到了最佳途徑和方法。

該項目以生產高分子二氧化碳基生物降解地膜為主,在多個省市進行了多種作物田間試驗,2015年、2016年的試驗數據顯示,玉米、蔬果等大田作物增產5%~10%,經濟作物增產10%以上,農作物增產增收效果明顯,已具備大面積推廣和使用條件。

Reconstruction of chlorine gas absorption system

FENGLiming,HUANGJian

(Jiaozuo Coal Industry (Group) Kaiyuan Chemical Co., Ltd., Jiaozuo 454006, China)

chlorine gas; gas recovery; expense reduction; environmental protection

Through technical transformation, the tail chlorine was recovered to the chlorine gas system, thus reducing the consumption of caustic soda and achieving the goal of safe production and meeting the emission standard. After the transformation, the system run smoothly, and annual sales revenue increased by 2 060 179.68 yuan.

馮利明(1972—),男,工程師,從事氯堿工藝技術管理工作。

2017-02-02

TQ028.2

B

1008-133X(2017)05-0023-03