柔性壓邊多點成形技術

文/劉亞潔,李明哲·吉林大學無模成形技術開發中心

李銳,孫云明·長春瑞光科技有限公司

柔性壓邊多點成形技術

文/劉亞潔,李明哲·吉林大學無模成形技術開發中心

李銳,孫云明·長春瑞光科技有限公司

多點成形是使用規則排列、高度可調的基本體群代替傳統的整體沖壓模具,利用基本體單元形成的包絡面成形三維曲面件的柔性加工技術。薄板多點成形時,板料很容易產生皺紋,不易獲得合格零件。采用柔性壓邊多點成形新技術,將多點成形與柔性壓邊相結合,利用離散壓邊塊和壓邊條約束板料的四周后,進行多點成形,能夠實現薄板的快速、高效、數字化成形。其壓邊塊尺寸以及壓邊塊與壓邊條的布置方式可以靈活變化,并根據目標零件的尺寸調整坯料的大小;能夠顯著提高原材料利用率,降低制造成本,獲得良好的成形結果,同時還有可能省略三維曲面件成形后的輪廓裁剪工序。

柔性壓邊多點成形思路

柔性壓邊多點成形裝置主要由多點數字化模具、壓邊塊和壓邊條組成,壓邊塊的大小、數量和間距,壓邊條層數、長度以及壓邊力的大小可根據成形件尺寸和起皺情況進行調整。

圖1所示為布置3層壓邊條,每邊有5個壓邊塊時的柔性壓邊裝置示意圖。壓邊條的材質采用彈簧鋼,保證在成形過程中壓邊面隨著基本體單元的包絡面產生柔性變形,抑制板料成形時的起皺缺陷。將接觸板料的壓邊條定義為第1層,中間的壓邊條定義為第2層,接觸壓邊塊的壓邊條定義為第3層。壓邊條的寬度依次遞減,長度根據成形件的毛坯尺寸進行調整;不同層的壓邊條端部相互交錯排列。每一個壓邊塊的壓邊力以及壓邊塊之間的間距都可以根據成形結果進行調整,還可以分成若干組設置不同的壓力。由于壓邊塊數量可變,只需要根據模具及成形件尺寸,選擇相應的壓邊塊和壓邊條,便可成形不同形狀及大小的三維曲面件。

圖1 柔性壓邊裝置示意圖

有限元模擬

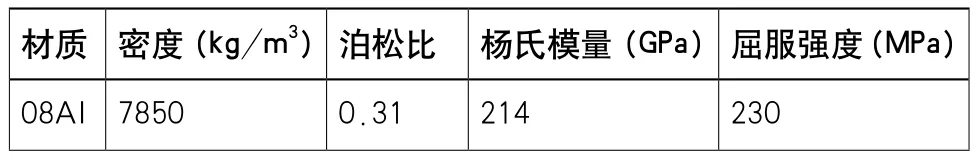

采用08Al鋼板作為數值模擬與實際成形的材質,其材料參數如表1所示。毛坯采用400mm×400mm的矩形板料,成形R800mm的球面形件。

表1 08Al板料參數

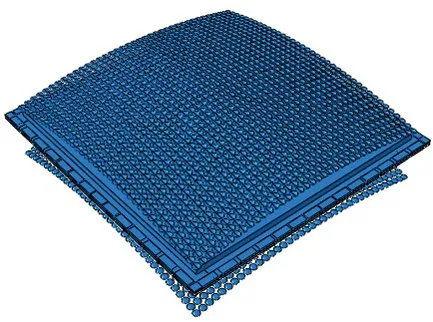

圖2所示為柔性壓邊多點成形的有限元模型,壓邊條排列在板料四個邊的上下,再由壓邊塊夾緊,固定在板料上。有限元模型并不完全對稱,因此不能簡化為四分之一模型。對有限元模型中的多點模具采用四節點三維剛體單元R3D4離散,聚氨酯墊及壓邊條采用八節點六面體單元C3D8R,壓邊塊及板料采用剛性殼單元S4R。采用通用接觸算法,假設各接觸對之間符合庫侖摩擦模型,摩擦因數取0.1。在多點成形過程中,給予上部多點模具豎直方向的平動自由度,限制其余方向的轉動和平動,通過位移和時間曲線控制向下移動,但不限制各壓邊塊的平動和轉動。

圖2 有限元模型

模擬結果分析

利用上述有限元模型,采用有限元軟件Abaqus/explicit對柔性壓邊多點成形工藝參數進行模擬,分析壓邊塊尺寸、壓邊條層數以及壓邊力對成形結果的影響。

壓邊塊尺寸的影響

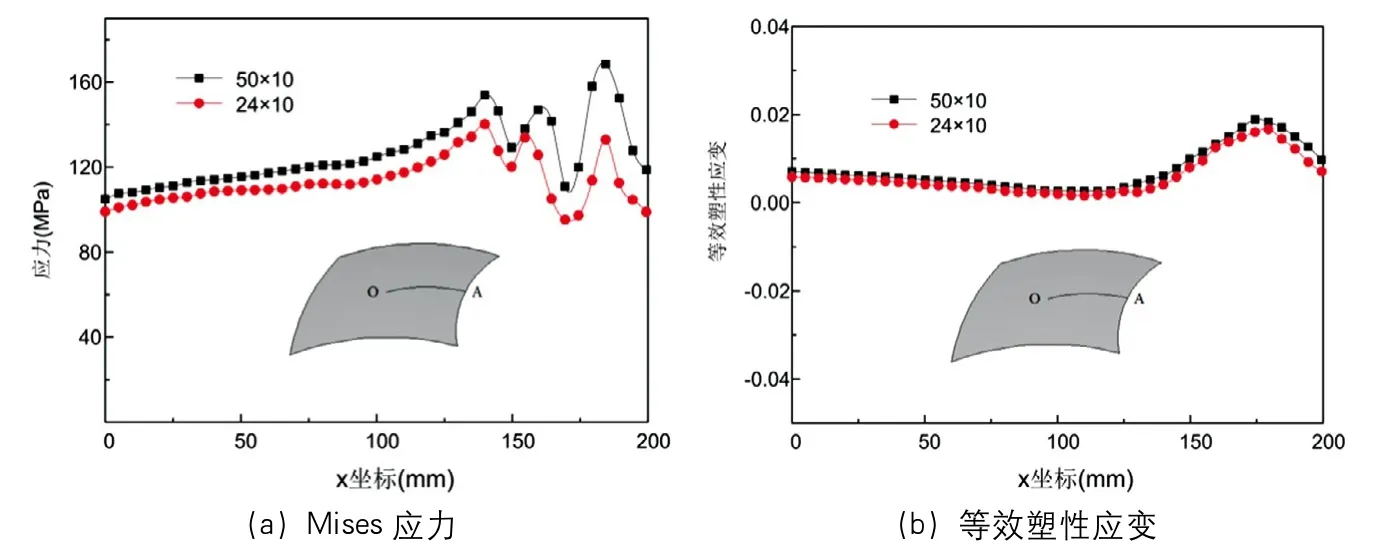

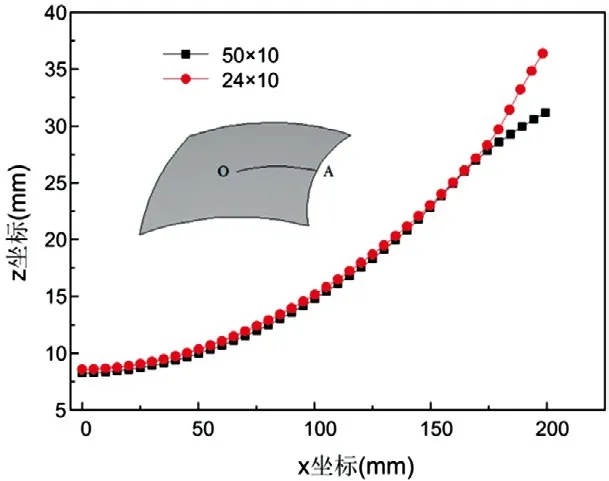

采用尺寸分別為50mm×10mm和24mm×10mm的壓邊塊,在板料上下各設置三層1mm厚的壓邊條,第1、2、3層壓邊條的寬度分別為50mm、30mm和10mm。

圖3所示為壓邊塊尺寸不同時沿OA方向的應力和應變分布。可以看出,應力、應變分布趨勢基本相同,但壓邊塊尺寸為24mm×10mm時的應力、應變值均低于壓邊塊尺寸為50mm×10mm時的應力、應變值,說明壓邊塊尺寸較小時,能夠減少應力、應變值,使其成形質量更好。

圖3 OA方向的應力、應變分布

圖4 成形件表面曲線

圖4所示為壓邊塊尺寸不同時沿OA方向的成形件表面曲線。在0~150mm的未壓邊區域,表面曲線基本重合;但在150~200mm的壓邊區域,當壓邊塊尺寸為50mm×10mm時,表面曲線出現明顯的彎折;當壓邊塊尺寸為24mm×10mm時,成形件表面曲線趨于光順,說明壓邊塊尺寸較小時的成形件表面質量更好。這主要是因為壓邊塊尺寸的減小使得壓邊裝置的柔性增加,變形時能夠更容易隨多點模具基本體單元的包絡面變形。

壓邊條層數的影響

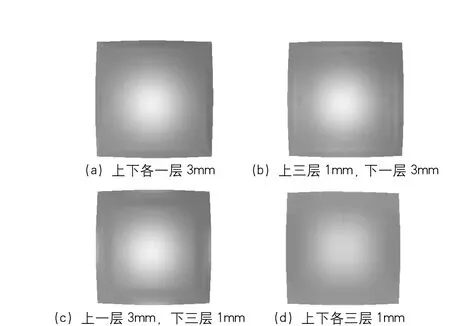

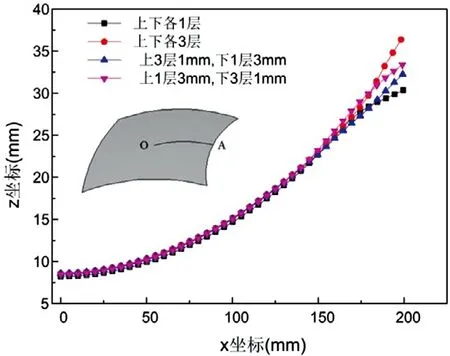

采用4種不同的壓邊條組合形式:即在板料上下各設置一層3mm厚的壓邊條,板料上方設置三層1mm厚的壓邊條、下方設置一層3mm厚壓邊條,上方設置一層3mm厚的壓邊條、下方設置三層1mm厚壓邊條,上下各設置三層1mm厚的壓邊條。其余條件與前述一致,壓邊塊尺寸為24mm×10mm。

圖5所示為四種不同壓邊條組合時的成形件光照圖,可以看出,四種情況下均未出現明顯的起皺缺陷。板料上下各設置一層3mm厚的壓邊條時,在壓邊部分與不壓邊部分的邊界區域,出現明顯折痕(圖5a);圖5b中折痕更加凸出;圖5c中邊界區域的折痕略有減緩;板料上下各設置三層1mm厚的壓邊條時,邊界區域光順過渡,折痕消失(圖5d)。圖6為沿OA方向的成形件表面曲線。對比四種情況,在0~150mm的未壓邊區域,表面曲線基本重合;在150~200mm的壓邊區域,板料上下各設置三層1mm壓邊條時,成形件表面曲線最接近目標尺寸。這是因為壓邊條的分層能夠增加壓邊裝置的柔性,抑制起皺缺陷。

圖5 壓邊條層數不同時的光照圖

圖6 成形件表面曲線

壓邊力的影響

壓邊力是影響成形結果的一個重要因素。經過很多數值模擬得出,當均布壓邊力為8MPa時,起皺缺陷得到有效抑制。因為柔性壓邊多點成形時,可以對不同的壓邊塊設置不同的壓邊力,能夠進一步改善成形效果。

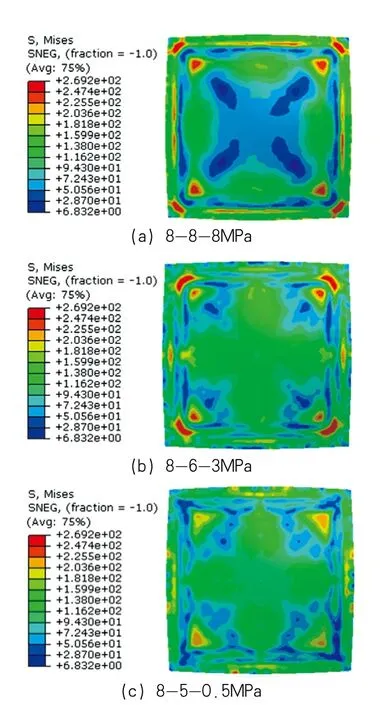

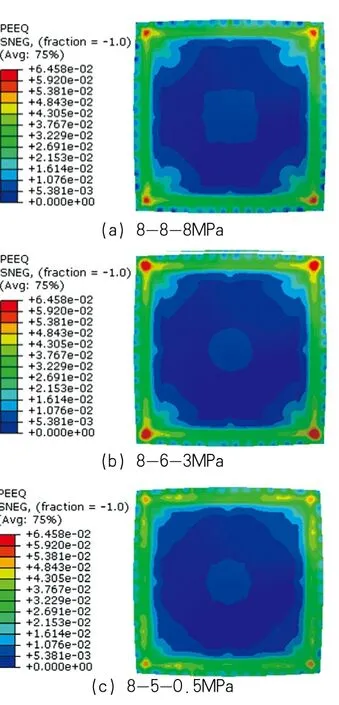

每個邊采用24mm×10mm的壓邊塊12個,按照從中心到兩端的順序依次分為3組,中心部分的四個壓邊塊定義為第1組,與之相鄰的左右各三個定義為第2組,剩余的定義為第3組。根據板料成形時的起皺情況,設置三種壓邊力組合(分別為8-8-8MPa、8-6-3MPa和8-5-0.5MPa)進行模擬比較。

圖7 不同壓邊力分布時的應力云圖

圖8 不同壓邊力分布時的應變云圖

圖7、圖8分別為三種壓邊力組合時的應力、應變分布云圖。可以看出,當壓邊力分布為8-8-8MPa時,在板料四個角部出現明顯的應力、應變集中。隨著減小第二、三組壓邊塊的壓邊力,應力、應變分布變得逐漸均勻,應力、應變集中現象逐漸減小甚至消失,且球面形件的應變分布呈環狀分布。這說明,柔性壓邊多點成形R800mm的球面形件時,在壓邊力分布為8-5-0.5MPa的情況下,成形效果最好。

成形試驗

柔性壓邊多點成形試驗過程包括多點數字化模具調形、柔性壓邊裝置組裝、壓力機下壓和卸載等步驟,如圖9所示。

圖9 柔性壓邊多點成形試驗

首先根據目標形狀,調整所需的多點數字化模具型面(圖9a);再根據成形件尺寸和起皺情況確定壓邊塊大小、數量、間距、壓邊條層數及壓邊力大小,進行柔性壓邊裝置的組裝(圖9b);將組裝好的壓邊裝置與板料放置在上下多點模具之間,壓力機下壓成形板料(圖9c);卸載后取出工件,查看成形結果(圖9d)。

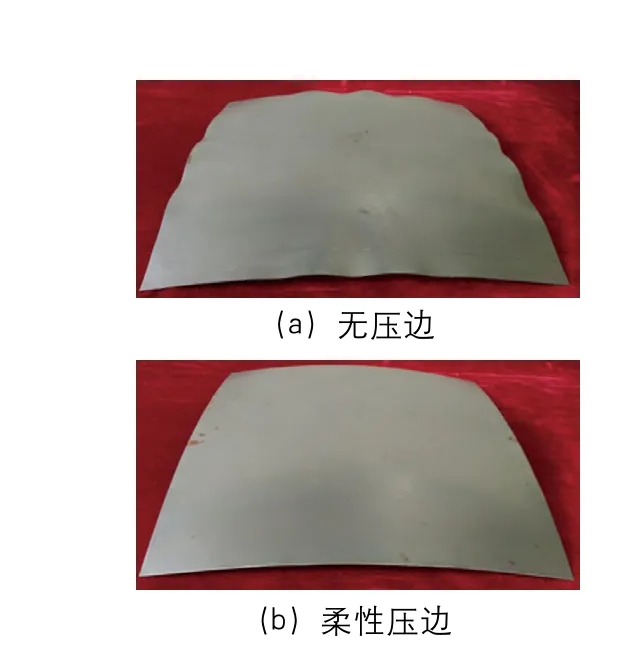

圖10所示為厚度1.5mm的08Al鋼板在無壓邊和柔性壓邊條件下得到的成形結果照片。無壓邊時,在板料四周沒有任何約束,產生塑性失穩,出現明顯的起皺缺陷;而柔性壓邊時的成形件表面光順、無皺曲,成形質量良好。

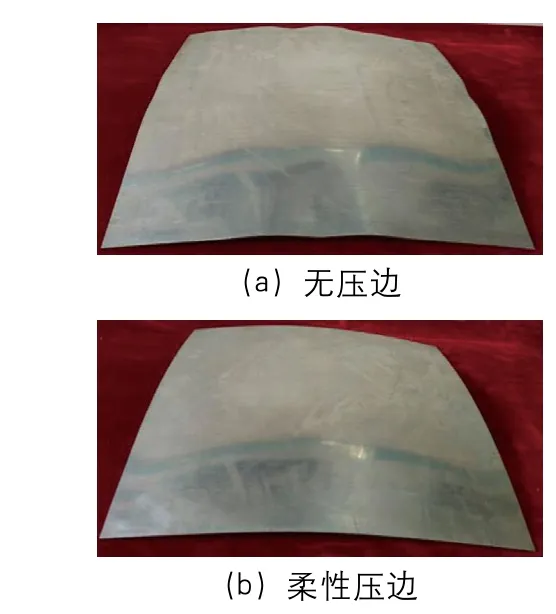

圖11所示為厚度3mm的1060鋁板成形結果照片。無壓邊時,板料邊緣出現明顯的起皺缺陷;柔性壓邊時,板料邊緣光順、無皺曲,且壓邊部分隨基本體單元包絡面的貼合良好。

圖10 08Al鋼板(板厚1.5mm)成形件

圖11 1060鋁板(板厚3mm)成形件

可見,實際成形結果與數值模擬結果吻合,證明了柔性壓邊多點成形技術的有效性及可行性。

結論

⑴柔性壓邊多點成形技術將多點成形與柔性壓邊相結合,利用成形型面與壓邊面雙柔性思路,通過改變壓邊塊尺寸、數量、間隙、壓邊條層數、壓邊力大小等因素,可以有效抑制起皺缺陷的產生,顯著改善薄板柔性成形質量。

⑵柔性壓邊多點成形使被加工件的應力、應變分布更為均勻,且減小應力、應變值;壓邊塊的尺寸越小,成形效果越好;分層的壓邊條能夠增加壓邊裝置的柔性,提高成形件質量;合理的壓邊力分布能夠進一步提高成形質量。

⑶通過08Al鋼板和1060鋁板料的實際成形結果,驗證了柔性壓邊多點成形技術對薄板的柔性成形效果顯著。