數字化調速器在巴拿馬BONYIC電站的應用

李 越,李 佶,蔡 群,于尚北,朱 磊

(1.北京中水科水電科技開發有限公司,北京 100038;2.甘肅張掖小孤山水電有限責任公司,甘肅 張掖 734000)

數字化調速器在巴拿馬BONYIC電站的應用

李 越1,李 佶1,蔡 群1,于尚北1,朱 磊2

(1.北京中水科水電科技開發有限公司,北京 100038;2.甘肅張掖小孤山水電有限責任公司,甘肅 張掖 734000)

結合作者在數字化調速器實施過程中的體會,介紹了數字化調速器的需求和發展現狀,提出了實現數字化調速器的設計思路和解決方案,對當今智能電網環境下,進行數字化/智能化水電廠的系統集成具有一定的啟示與借鑒意義。

數字化調速器;網絡通信;硬接線;軟接點;M M S IEC-61850

0 引言

數字化水電站是指在可靠的網絡通信基礎上,信息采集、傳輸、處理、輸出過程完全數字化的水電站,基本特征為一次設備智能化、二次設備及通信網絡化、運行管理自動化等。

數字化水電站誕生的前提是電子式電流/電壓互感器(或光學互感器)、智能化開關、智能化變送器、智能化一次設備、以及相關在線檢測等技術發展到一定程度,水電站的二次側不再存在有模擬量傳輸,所有數據均在統一的數據平臺上以數字量的形式按統一的通信協議傳輸,站內的各個智能設備之間具有良好的信息共享與相互操作性。

電網智能化已成為世界電網發展新趨勢,我國也提出了建設堅強智能電網規劃,一些數字化變電站、電網智能化試點工程已經啟動,按照規劃,2020年基本建成我國堅強智能電網。基于當前電網智能化環境的特殊要求,提出進行數字化水電廠建設,具有長遠的戰略眼光,是非常及時與必要的。而水輪機調速器作為水輪機組核心控制設備,對調節電廠機組負荷、穩定頻率,保證電網的供電品質極其重要。這就要求相應的調速系統具有高速可靠的通信網絡,先進的數據傳輸技術、冗余可靠的設計、高級的控制策略以及方便靈活的接口,實現發電廠機組的可靠、安全、經濟運行。

1 調速器系統數字化需求分析

水輪機調速器是水電站水輪機組的核心控制設備,與電站二次回路或計算機監控系統相配合,完成水輪發電機組的開機、停機、增減負荷、一次調頻、AGC、水位調節、緊急停機等任務。

數字化調速器是數字化水電站的重要組成部分,數字化調速器應具有如下特點:

(1)高可靠性和安全性

由于采用了智能一次設備,因此設備自身具有完善的自檢功能,當智能一次設備異常時將自動發出報警,調速器可以據此采取相應的容錯及保護措施,既能及時反映出故障點,同時又減輕了運行人員的工作量,提高了安全性。

(2)通信網絡取代繁雜的控制電纜

數字化調速器與二次設備之間基本采用計算機網絡通信技術,一條信道可傳輸多個通道的信息。同時由于采用網絡通信技術,通信線的數量約等于設備數量。因此數字化調速器的二次接線將大幅度簡化。

(3)提升測量精度

數字化水電站采用輸出數字信號的電子式互感器,數字化的電流/電壓信號在傳輸到二次設備和二次設備處理的過程中均不會產生附加誤差,提升了保護系統、測量系統和計量系統的系統精度。

(4)提高信號傳輸的可靠性

數字化水電站的信號傳輸均用計算機通信技術實現。通信系統在傳輸有效信息的同時傳輸信息校驗碼和通道自檢信息,一方面杜絕誤傳信號,另一方面在通信系統故障時可及時告警。

(5)數字信號可以用光纖傳輸,從根本上解決抗干擾問題

傳統水電站一次設備和二次設備間直接通過電纜傳輸,沒有校驗信息的信號,當信號出錯或電纜斷線、短路時都難以發現,且傳輸模擬信號難以使用光纖技術,易受干擾。

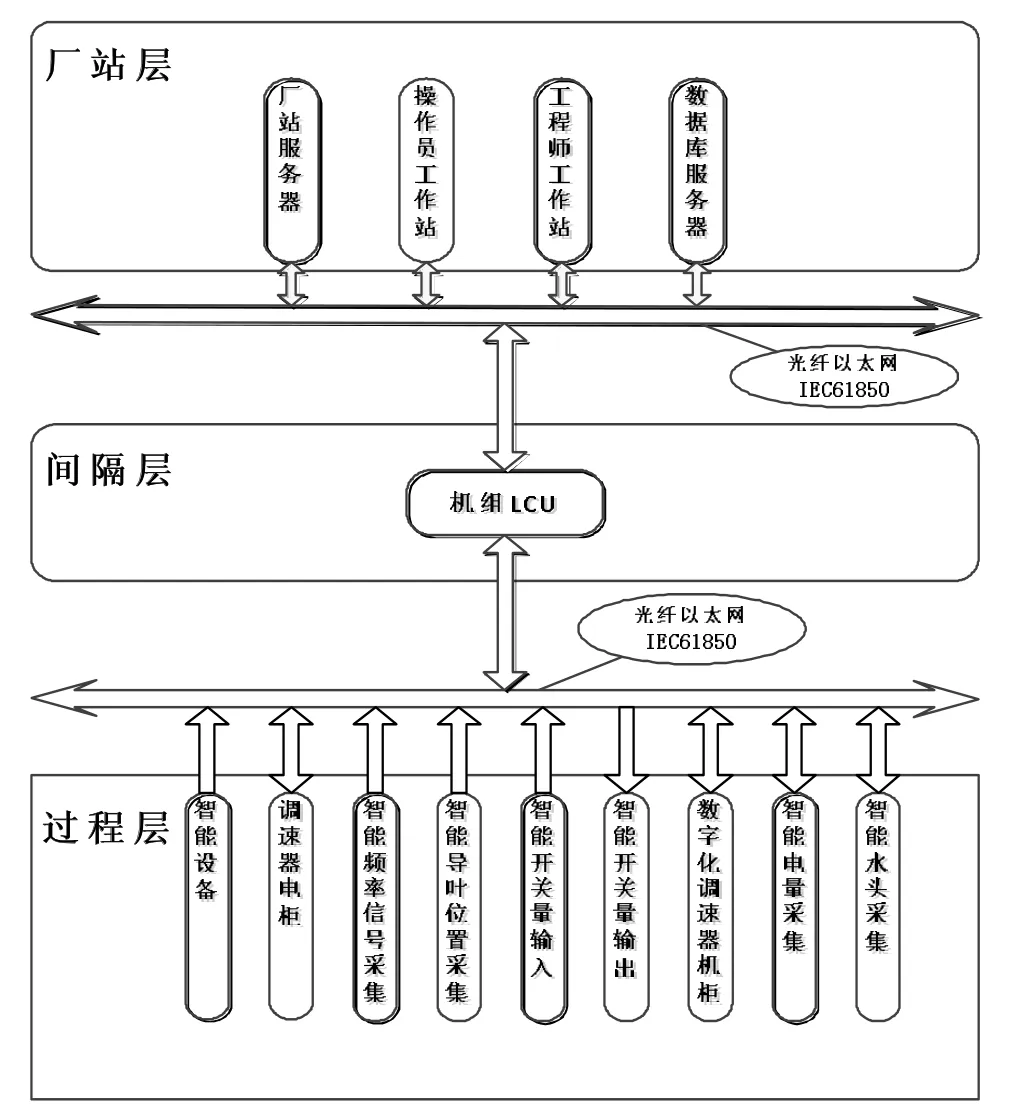

理想的數字化調速器應具有統一的數據平臺,其結構示意如圖圖1所示。水電站現地級包括監控、調速器、勵磁、輔機系統等不同設備。在試圖建立統一平臺的過程中,擬參照數字化變電站的建設方案,將現地數據采集和測量按類似于“過程層”、“間隔層”、“廠站層”的結構層次布置,采用兩層網絡(MMS網):廠站層網、過程層網組成。全站網絡采用高速光纖以太網組成。

廠站層由監控系統后臺主機(操作員站)和智能設備接口機等構成,智能設備接口機可將調速系統、監控系統等接入站控層MMS網,由監控系統實現管理控制間隔層、過程層設備以及其他設備功能,形成全站監控、管理中心,并能與遠方調度中心通信,通信標準符合DL/T860(IEC61850)。

間隔層由若干個子系統組成,如繼電保護、勵磁系統、調速系統、監控LCU單元等二次設備,實現使用一個間隔的數據并且作用于該間隔一次設備的功能,即與各種遠方輸入/輸出、傳感器和控制器通信。

過程層由電子式互感器、數字變送器等構成,完成與一次設備或其他設備相關的功能,包括實時運行電氣量(頻率、功率)、開關量(液壓系統狀態、報警等)和非電氣量(行程、油壓、油位等)的采集、設備運行狀態的監測、控制命令的執行等。

在站控層網絡,調速器的各種狀態信息(如轉速、功率、開度等)以MMS網接入監控系統,并與其他系統共享數據。調速器將采集的數據處理后(功率、開度、報警等)以MMS協議發送至過程層供監控系統采用。監控系統的各種指令(功率給定、水位信號、開停機命令等)可以通過MMS協議傳輸給調速器,調速器采集的各種信息也可用該協議傳輸給監控系統。

圖1 數字化調速器數據平臺結構

2 數字化調速器的實現階段

雖然數字化水電站優勢明顯,但智能化、數字化水電站建設是一個艱辛復雜的過程,需投入大量的時間、人力與物力,因此通常按以下階段開展工作:

(1)選擇能滿足接收數字信號的機械液壓部分,采用可靠的數字通信接口,但實際控制依然以硬接線方式實現,通信基本不參與控制,只是用于信息交換;我們稱之為初級階段。

(2)采用硬接線(Hardwired)和軟接點(Soft point)相結合的方式,特別重要的信號采用硬接線,其他都以軟接點實現;采取混合控制方式,支持可靠實時通信的PLC控制器構建調速器硬件平臺,初步驗證基于IEC61850的LCU以太網通信的實時性、可靠性、堅固性、安全性。我們稱之為中級階段。

(3)全部以軟接點 (Soft point)方式實現所有控制,達到調速器系統智能化、數字化的預期目標,如圖1所示,我們稱之高級階段。

3 數字化調速器的通信技術路線

實現數字化調速器的關鍵是實現可靠的IEC-61850通信,在完成這個目標時根據硬件條件有如下幾個方案:

(1)采用轉換盒方式,就是調速器的主控PLC本身并不支持IEC-61850協議,但在調速器和外部的通信口之間加了轉換盒,由轉換盒把調速器的信號轉換成IEC-61850信號和外部進行通信。這個方案比初級階段多了一個步驟,實時性和可靠性不如初級階段,目前是個可行方案。葛洲壩電廠投運的數字化調速器就接近該方案,但該項目完整保留了硬接線,且通信量(軟接點)并未代替硬接線直接參與控制,所以還是應該算為初級階段應用。

(2)用調速器的主控PLC直接通信,且通信量(軟接點)代替硬接線直接參與控制,這種方式中間環節少可靠性高,也最符合數字化調速器的要求,但這就要求調速器的主控PLC支持IEC-61850的通信協議。目前能支持的PLC廠家不多,本公司在巴拿馬BONYIC水電廠應用的項目就是采用這種方式。這實際已是中級階段的應用。

(3)采用LCU整體方案,就是調速器的主控PLC與LCU通信還是采用傳統的通信協議,LCU再把調速器的信號轉換成IEC-61850信號和監控進行通信。這個方案是最經濟實惠的方案,對用戶應用來看整體是實現了IEC-61850信號通信,目前還未見使用該方案的工程實例。

4 應用實例

北京中水科水電科技開發有限公司(簡稱:中水科技)為巴拿馬Bonyic水電廠提供了3臺機組數字化水輪機調速器,于2014年12月首臺投入商業運行,至今已運行1年多,運行一直穩定可靠。

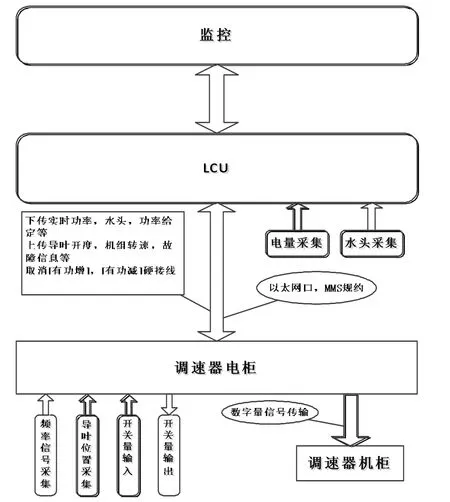

該項目采用中水科技公司的DVG2000系列數字式調速器,機械液壓系統基本模式為“高速開關閥+邏輯插裝閥”,調節系統控制方式為直接數字開關控制。該調速器具有如下主要特征:

(1)機械部分直接采用數字信號接收調節命令;

(2)取消了部分硬接線,其信號傳輸功能由通信完成;

(3)通信協議采用MMS;

(4)功率給定(AGC定值)和實時功率采集通過通信完成。

根據以上特點我們認為該項目調速器具有數字化調速器中級階段的水平。

DVG2000數字化調速器部分結構如圖2所示。

圖2 DVG2000數字化調速器部分結構圖

5 投運的中水科技調速器基本介紹

5.1 電氣原理

微機調節器接收LCU命令,根據采集得到的機頻/網頻、有功、水頭、開度等信號,通過軟件進行調節規律的綜合,進而得出相應的控制量,其控制量通過開關量接口與智能功放板驅動液壓隨動系統的高速開關閥+邏輯插裝閥;最終實現對導葉接力器及其機組的相應調節與控制。

其核心部件為可編程控制器、輸入/輸出信號調理模塊、智能功放/驅動回路;它具有高可靠性和直觀、方便的人機接口,提供了全方位、最直接的監測、調試和維護手段。

(1)可編程控制器組成:CPU單元、開關量輸入模塊、開關量輸出模塊、模擬量輸入模塊、高速計數模塊、遠程通信模塊、電源模塊。

(2)智能功放/驅動回路:將微機輸出的脈沖信號放大后,驅動+24 V電壓等級的高速開關閥,輸出信號為數字脈沖信號。

主要特點:

(1)采用可編程控制器作為硬件主體,裝置可靠性高,平均無故障時間MTBF≥250 000 h;

(2)具有頻率(轉速)/開度/功率等多種調節模式,適應水電廠不同運行工況的要求;

(3)調節參數(bp、Kp、Ki、Kd)用平板觸摸顯示屏調整;

(4)采用指針式電表、平板觸摸顯示屏調整作為與運行人員的接口,具有顯示清晰、準確、直觀、操作方便等優點;

(5)頻率調節模式采用適應式變參數PID調節規律,開度和功率調節模式采用PI調節規律;

(6)具有與上位機的通信接口;

(7)可根據不同的水頭改變機組的加速開度和最大出力限制,隨著水頭的增加,可自動減小機組的加速開度和最大電氣開限值,以保證機組在啟動過程中平穩迅速并網和安全有效運行;

(8)可在平板觸摸顯示屏上設置機組啟動過程的加速特性。

5.2 機械原理

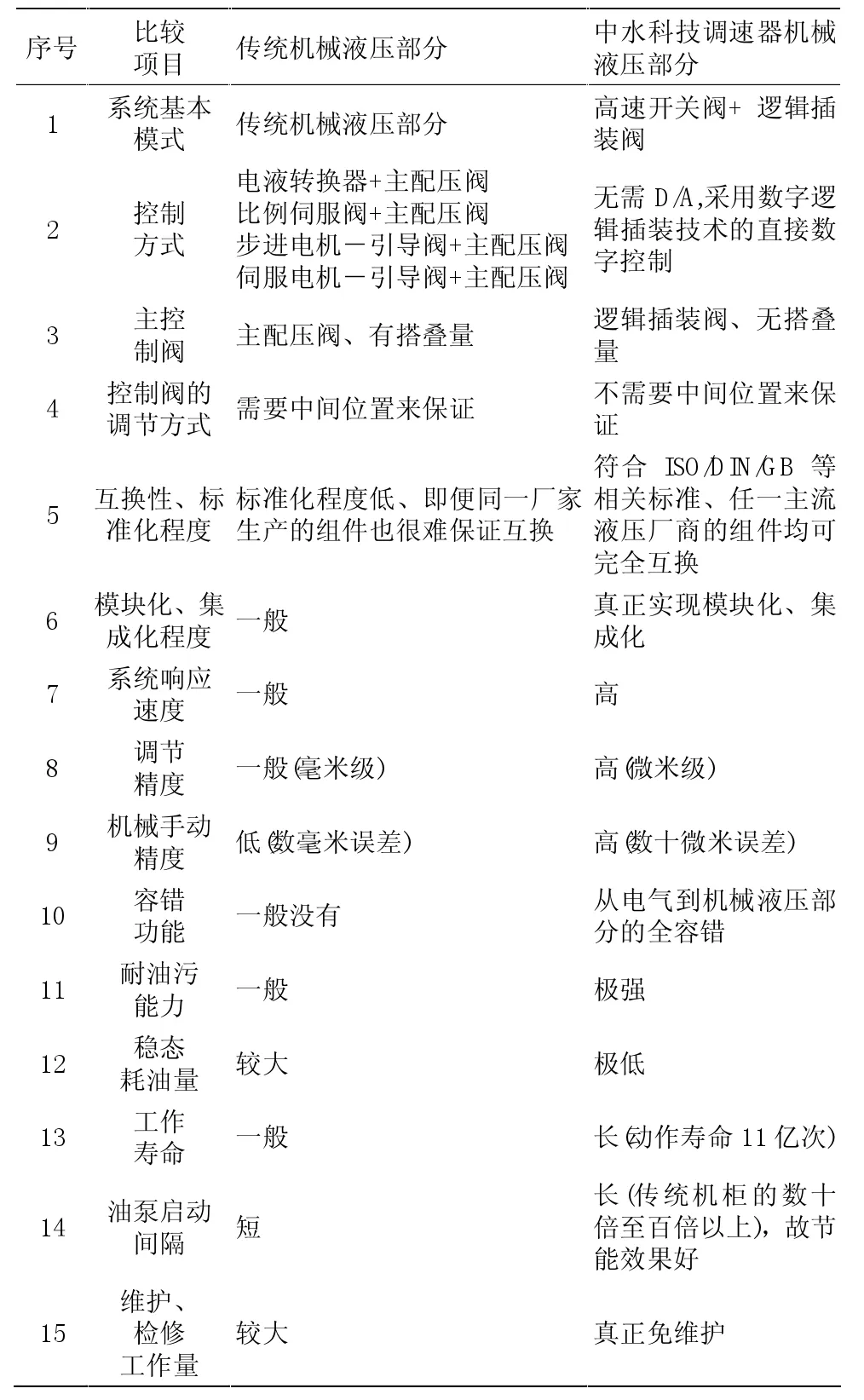

機械部分接受的是并行數字量信號,由若干高速開關閥并行控制接力器,提高了可靠性。由高速開關閥(也稱數字閥)與邏輯插裝閥進行元件-組件-回路的多層次組合與優化設計,進而實現調速器機柜的所有功能。特點如下:

(1)由標準的高速開關閥(數字閥)組取代電液轉換器,無需D/A轉換,抗干擾能力強;

(2)由標準的邏輯插裝閥組取代主配壓閥,使主配離散化,無需“中間位置”;

(3)采用數字邏輯插裝技術,圓滿的解決了響應速度與調節精度(微米)的矛盾;

(4)因采用錐閥線密封結構,無發卡機理,元件/系統耐油污強,密封性好,穩態耗油量小,油泵及電機啟動時間間隔長,節能省電;

(5)元件及裝置均采用標準液壓件,互換性好,機械液壓柜集成度高,使機柜象電柜一樣實現雙冗余或多冗余。

5.3 DVG2000調速器與一般調速器機械液壓部分

技術比較(表1)

表1

6 保留硬接線分析

6.1 是否保留硬接線的原則

根據對數字化調速器功能基本要求的認識,結合多年開發制造及現場調試經驗,我們認為對是否有必要保留硬接線應該按以下原則進行設計。

(1)確保機組安全穩定運行。

(2)網絡擁堵時不出大問題,網絡故障時能手動運行。

(3)滿足上述兩點的情況下盡量采用數據信息采集網絡化。

根據以上原則在目前的條件下有必要保留部分硬接線。

6.2 需要保留的硬接線

根據以上原則,我們提出以下數據為硬接線直接采集,即所謂的“直采”:

(1)機組轉速

1)未見滿足IEC61850規約的機組轉速變送器

目前主流測頻是各廠家自行將PT/齒盤信號進行采樣、放大、整形、隔離送入PLC自身的測頻模塊進行測頻。個別廠家是用單片機測頻然后通過串口通信(通常是自己定的規約,肯定不是IEC 61850規約)傳給調速器主控制器,且信號的時間同步問題無法解決。

2)滿足安全運行需要

當需要頻率調節時如果網絡出現擁堵,頻率不能及時反饋到調速器,容易造成機組不穩定,甚至出現安全問題。。

3)滿足網絡中斷時手動運行要求

當網絡中斷需要手動降級運行時,調速器電柜自行測量頻率和導葉位移可以保證機組手動運行的需要。

(2)導葉位移

1)未見滿足IEC61850規約的導葉位移變送器

目前測量導葉位移常見的是各廠家將位移傳感器送出的電量通過PLC的A/D轉換模塊進行采集的。

2)滿足安全運行需要

當需要調節時如果網絡出現擁堵,位移信號不能及時反饋到調速器,容易造成機組不穩定。

3)滿足網絡中斷時手動運行要求

當網絡中斷需要手動降級運行時,調速器電柜自行測量頻率和導葉位移可以保證機組手動運行的需要。

(3)機組出口斷路器位置

這個開關量理論上可以通過通信傳遞過來,但因為這個開關量實時性要求很高,如果有毫秒級的延時的話,就可能造成不動時間指標超出有關規程要求;極端情況下,若甩負荷時網絡擁堵,那必然引起機組過速,故建議保留。

(4)緊急停機

這個開關量理論上可以通過通信傳遞過來,但在緊急情況下如果網絡擁堵,那將無法完成緊急停機動作,引發安全問題,故建議保留。

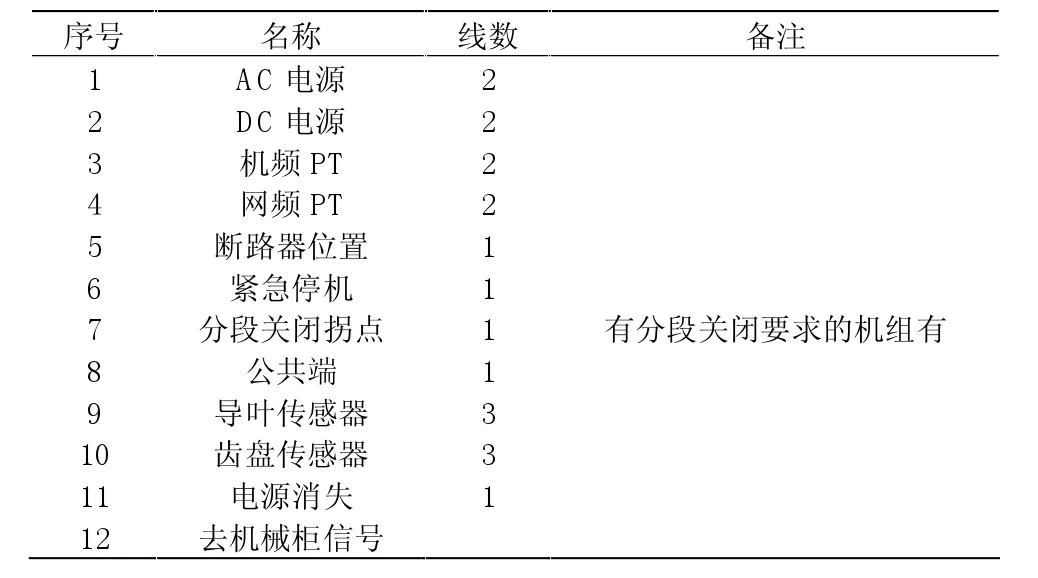

6.3 保留的硬接線

保留的硬接線見表2。

表2

7 結語

我國數字化水電廠的嘗試才剛開始,目前國內的傾向是:一提起數字化水電廠,就言必稱IEC61850、“過程層”+“間隔層”+“站控層”+數字化傳感器/變送器等,若以此標準去套用,則“數字化水電廠”的實現將是十分遙遠的事情,例如,水電廠大量的傳感器/變送器10年后也不見得能支持IEC61850。

本項目的成功實施,對于數字化水電廠的概念理解提供了有益的啟示。最明顯之處在于,整個設計對于“數字化”的定位范疇是各級控制設備之間,而傳感器/變送器信號則由特定的設備自行按傳統采集方式直接采集,不采用網絡方式傳輸。例如,接力器位移、頻率、斷路器接點、主令接點等信號由調速器直接自行采集,采用傳統方式,LCU等設備無需重復采集這些信號,通過網絡共享即可。同樣,水位信號、機組功率等由LCU通過傳統變送器方式采集,調速器等也無需重復采集,可通過網絡共享。但個別安全級別很高的信號,必須采用硬接線,如“斷路器狀態”、“緊急停機令”等。

通過本項目的實施,我們認為,數字化水電廠沒必要刻意排斥硬接線、傳統傳感器采集等。取消信號的重復采集、設備間信息實時共享且通信高度可靠、通信量直接參與控制,才是數字化水電廠的實質所在。

TV734.4

B

1672-5387(2017)07-0060-05

10.13599/j.cnki.11-5130.2017.07.019

2017-04-27

李 越(1964-),男,高級工程師,從事調速器設計開發工作。