白車身尾燈安裝板與側圍外板連接方式分析

劉美娜 鄭明 張錦良 李釗文

(廣州汽車集團股份有限公司汽車工程研究院)

隨著汽車工業的迅速發展,人們對于汽車外造型和車身性能等要求越來越高,因此給車身設計與制造帶來越來越大的挑戰。目前,白車身尾燈朝著一體化、輕型化及美觀化方向發展,其外造型趨勢逐漸向Z向狹小、X向細長的結構設計形式發展[1]。這種外造型設計對尾燈安裝板處的鈑金結構造成很大約束,與此同時,尾燈內部所布置的燈具結構也會限制尾燈安裝板外的鈑金結構。因此在滿足上述2種約束的前提下,要實現尾燈安裝板與側圍外板之間的可靠連接,就對連接方式的可行性提出了更高的要求。目前各大主機廠一直在探究更可行的方法。文章在介紹了5種連接方式及特點的基礎上,重點介紹了電阻點焊的設計解決方案及工程解決方案,為尾燈安裝板與側圍外板的連接設計提供了參考。

1 尾燈安裝板與側圍外板主要連接方式

1.1 CO2氣體保護焊

CO2氣體保護焊具有操作靈活、簡單、成本低及對油污和銹跡的敏感性差等特點,而被國內各汽車公司廣泛應用,也有一些主機廠用其進行尾燈安裝板與側圍外板的連接,如圖1所示。雖然CO2氣體保護焊在技術和設備方面已日趨完善,但焊縫成形粗糙且飛濺較大,嚴重影響焊接質量,進而影響尾燈裝配精度,而且易產生焊渣,污染環境且焊接后需要打磨,工序繁瑣,增加生產節拍。所以CO2氣體保護焊并不是焊接尾燈安裝板與側圍外板最好的連接方式。隨著汽車產品向更輕、更安全、低成本及高性能方向的發展,也需要CO2焊接技術向精量化焊接制造的方向發展,才能進一步推動其在汽車中的應用,更好服務于未來汽車行業[2]。

圖1 白車身尾燈安裝板與側圍外板的CO2氣體保護焊縫示意圖

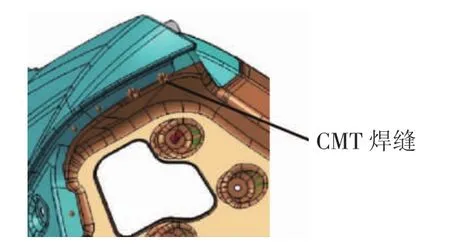

1.2 CMT技術

CMT技術(即冷金屬過渡焊),是在短路過渡基礎上開發的新技術,大幅降低了焊接過程的熱輸入量,沒有汽化爆斷過程,對焊縫無壓力沖擊,不易出現焊接燒穿現象,消除了飛濺產生的因素,可精確控制輸入量,具有高重復焊接質量精度、焊接速度快及間隙容忍性好的特點[3]。圖2示出白車身尾燈安裝板與側圍外板的CMT焊縫示意圖。由于該設備成本比普通氣保焊高很多,所以大多主機廠并沒有應用CMT技術。

圖2 白車身尾燈安裝板與側圍外板的CMT焊縫示意圖

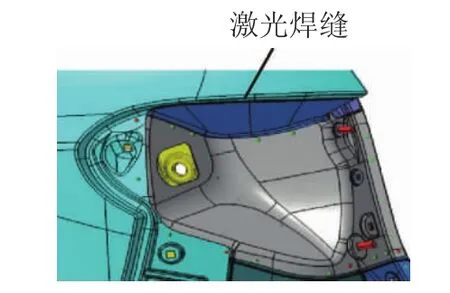

1.3 激光焊接

隨著激光技術的成熟、設備成本的下降及生產效率的提高,激光焊接在車身制造中被廣泛應用,主要用于汽車車門、前后蓋、頂蓋和側圍外板及流水槽和側圍外板等零部件的連接[4]。某車企采用激光焊接實現尾燈安裝板與側圍外板的連接,焊后鈑金變形小,焊縫成型美觀,質量穩定,很好地保證了尾燈安裝板與燈具的安裝精度,并且極大地提高了工作效率。白車身尾燈安裝板與側圍外板的激光焊接示意圖,如圖3所示。車身設計中,減重、降成本及性能提升是最重要的3個目標,然而激光焊接不僅成本高,而且對于待焊白車身鈑金件之間的裝配精度具有較高要求,因此,在尾燈安裝板與側圍外板的連接中并沒有得到特別廣泛的應用。

圖3 白車身尾燈安裝板與側圍外板的激光焊縫示意圖

1.4 結構膠連接

隨著人們對新型結構膠粘劑的不斷研究開發,結構膠逐漸可以作為連接汽車零部件的主要手段。結構膠具有強度高、能承受較大載荷、耐老化、耐疲勞及耐腐蝕的特點,在預期壽命內性能穩定,適用于承受強力的結構件粘接[5]。主要適用于汽車車門、發動機艙蓋、后背門(行李箱蓋)內外板以及一些特殊位置的粘接[6]。某些車型采用結構膠實現尾燈安裝板與側圍外板連接,取得了不錯的效果。然而,由于結構膠成本較高,常溫固化時間長,對溫度和濕度較為敏感,并且耐久性較差,因此,并沒有被其他主機廠廣泛地應用在白車身尾燈安裝板與側圍外板的連接。

1.5 電阻點焊

電阻點焊是白車身最主要的連接方式,由于具有成本低、連接強度高及操作性好等優點,應用最為廣泛。目前,國內外主機廠大多采用電阻點焊實現尾燈安裝板與側圍外板的連接。但是,由于電阻點焊需要一定的焊接空間及進出尾燈通道才能實現焊鉗可達,因此對產品結構有較高的要求。

2 電阻點焊連接方式設計方案與應用

2.1 設計解決方案

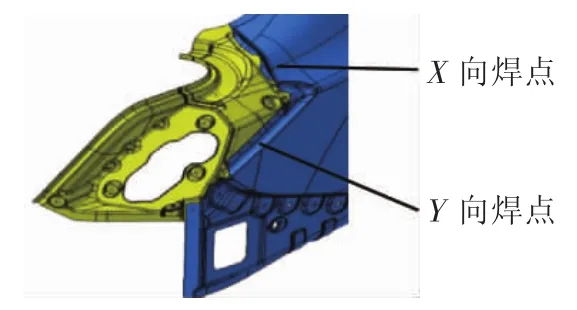

白車身尾燈處的狹長結構造型趨勢使得白車身尾燈安裝板與側圍外板連接時受到很大的空間約束。采用電阻點焊進行連接時,焊點可以布置在車身X,Y,Z方向上或者與某一坐標帶有一定角度的方向上。考慮到白車身尾燈安裝板與側圍外板連接處的焊鉗操作性和可達性,最理想情況是將此處鈑金結構設計為X向或Y向搭接,進而實現X向或Y向焊接,圖4示出某車型白車身尾燈安裝板與側圍外板的Y向焊點剖面圖,焊鉗可達。然而車身A面受沖壓成型以及白車身尾燈結構設計要求的影響,很難將搭接面設計成X向或者Y向。因此,在整車開發過程中,建議在概念設計階段采用4種方式設計。

圖4 某車型白車身尾燈安裝板與側圍外板的Y向焊點剖面圖

1)圖5示出白車身尾燈處造型分縫線位置圖。如圖5所示,將造型分縫線1盡可能前移,使得尾燈安裝板與側圍外板的搭接結構和焊接位置被后背門和后保險杠遮擋。其中分縫線1為側圍外板與后背門或行李箱蓋分縫線;分縫線2為側圍外板與后保險杠分縫線。由于白車身焊接完成后才進行后背門和后保險杠的裝配,因此這種設計使得造型A面對優異的鈑金搭接方式的限制降低,更利于實現X向或者Y向電阻點焊,圖6示出白車身尾燈處鈑金結構示意圖。

圖5 白車身尾燈處造型分縫線位置圖

圖6 白車身尾燈處鈑金結構示意圖

2)將尾燈設計為相對側圍外板、后背門外板和后保險杠盡可能向外凸出。這種情況下布置燈具所需空間小,鈑金件成型深度淺,可以實現尾燈安裝板與側圍外板一體成型,避免進行焊點布置。

3)LED燈帶X向靠后,Z向居中,尾燈前面Z向高度狹窄處布置反光片,有利于尾燈Z向狹窄區域與側圍外板一體式沖壓成型,如圖7所示。燈具前段安裝點為卡扣安裝,從根本上減少尾燈安裝板與側圍外板的焊點,其余焊點可設置在Y向上。

圖7 白車身尾燈狹窄處反光片位置圖

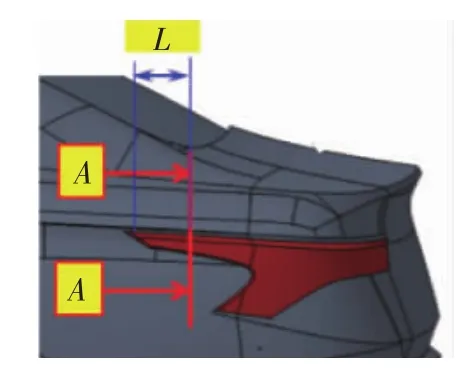

圖8示出白車身尾燈前段狹窄處剖面位置圖。

圖8 白車身尾燈前段狹窄處剖面位置圖

經過對多款車型研究,將尾燈Z向狹窄區域與側圍外板設計為一體式沖壓成型時,對于距離燈具尖角不同位置處的A-A剖面,Z向高度、鈑金凹入深度、燈具厚度及燈具外凸尺寸,應滿足表1所示工藝約束要求。

表1 A-A剖面不同位置工藝約束值 mm

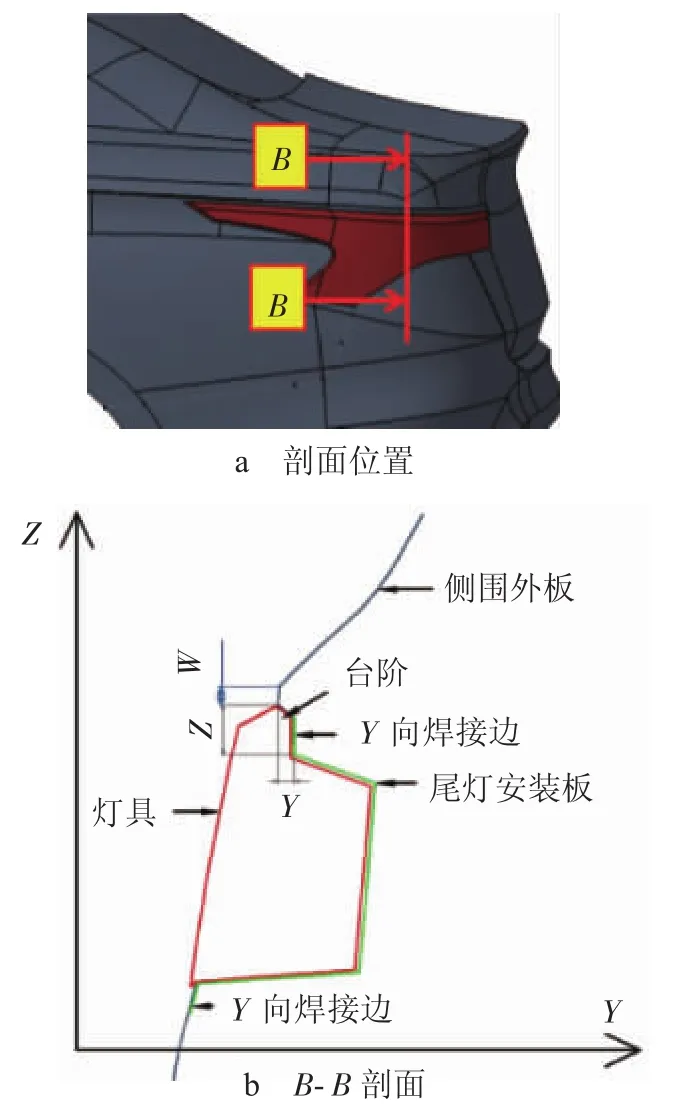

為了實現尾燈后段Y向點焊,尾燈安裝板與側圍外板搭接處需設置臺階,并且滿足Z向高度約28 mm;Y向深度小于30 mm;造型A面W寬度大于10 mm,圖9示出尾燈后段剖面圖。

圖9 白車身尾燈后段剖面圖

4)在白車身尾燈處或在后背門外板上增加飾板,使得白車身尾燈安裝板與側圍外板的搭接結構和焊接位置被飾板遮擋。這樣側圍外板與尾燈安裝板處的結構可以設置為X向或者Y向搭接,焊點布置在飾板下面。

2.2 工程解決方案

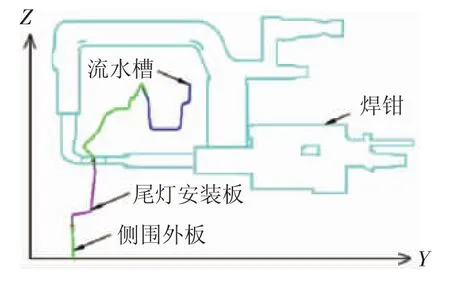

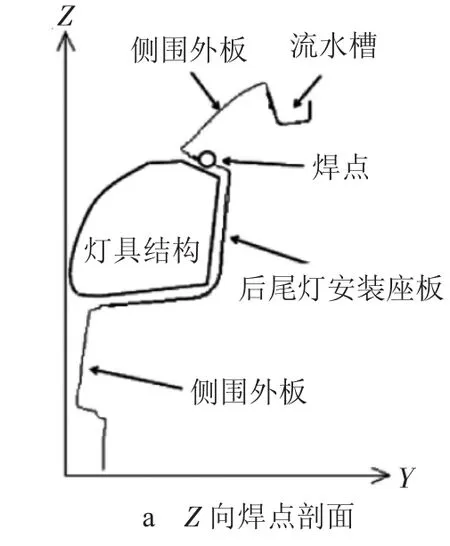

在某些情況下,概念設計階段并不能按照以上4種方式進行設計而只能布置Z向搭接,而普通焊鉗在空間結構上屬于單一平面,進行車身正Z向或Z向帶角度條件下的電阻點焊時,常常出現焊鉗與側圍外板、流水槽或白車身尾燈安裝板等鈑金件互相干涉,導致焊接性能差,焊接無法實現。圖10示出白車身尾燈Z向焊點焊鉗互相干涉圖。

圖10 白車身尾燈Z向焊點焊鉗互相干涉圖

為了實現Z向焊接,建議采用如下2種方式。

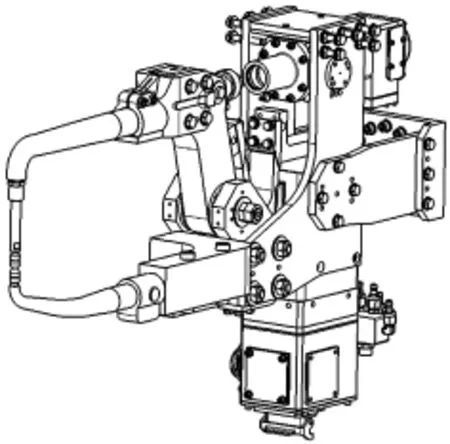

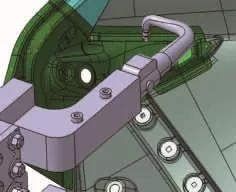

1)焊接尾燈安裝板時可以設計專用異型焊鉗,如圖11所示。能夠實現在車身X,Y,Z方向上或者與某一坐標帶有一定角度方向上的電阻點焊,尤其針對普通焊鉗無法實現的在車身正Z向或Z向帶角度條件下的電阻點焊。此異型焊鉗通過選用雙L型的漸變式下握桿、上下握桿、上下電極桿及上下電極帽構成的空間立體結構,能夠有效地避開周圍零件,使其2個電極準確到達焊接位置,進行精確地焊接,充分保證了尾燈安裝板的焊接精度,圖12示出異形焊鉗焊接Z向焊點。此外,也可以實現多種結構形式尾燈安裝板的焊接,對于不同車型可通過設計調整電極桿和握桿的尺寸改變焊鉗的喉深和喉寬,進而實現狹小空間的焊接。由于焊鉗握桿沒有對中,焊接壓力低于普通焊鉗,僅可達到2~2.5 kN,因此對于焊接處鈑金材料厚度有一定的要求,一般總料厚不能超過4 mm,否則無法保證焊接強度。

圖11 異型焊鉗示意圖

圖12 異形焊鉗焊接Z向焊點示意圖

2)實現尾燈安裝板與側圍外板焊接的另一種方式是傀儡焊。傀儡焊是焊鉗做到夾具上,通過電纜和銅板等連接將焊接位置以一對銅電極板的形式轉移到容易達到的位置,通過機器人或者人工用普通焊機焊槍給這對銅電極板通電,來實現遠距離焊接,通常用于焊接普通焊鉗不能焊接的零件。焊接白車身尾燈座板時,通過在夾具的板件下方預埋傀儡焊鉗,板件上方夾具夾緊塊實現定位和電流傳導,并通過絕緣墊片隔離,傀儡焊鉗通過附纜和銅板引出后可以便利地利用外部焊鉗[7]。但是布置傀儡焊機構需要占用較大的空間,包括額外增加銅板、附纜及傀儡焊鉗,因此從投資成本上考慮,盡量避免使用傀儡焊工藝。

3 結論

為適應白車身尾燈處車身外造型發展趨勢,通過對白車身尾燈安裝板與側圍外板連接方式的分析總結出:1)在車身概念設計階段就要采取合適的設計方案,盡量布置X向或Y向焊點,優先選擇側圍外板與后背門或行李箱蓋分縫線前移方案;2)選擇將尾燈設計為相對側圍外板盡可能向外凸出的方案;3)選擇將LED燈帶X向靠后、Z向居中布置,尾燈前面Z向高度狹窄處布置反光片方案以及在尾燈處或在后背門外板上增加飾板方案;4)對于無法實現布置X向或Y向焊點,而只能布置Z向焊點的情況,可采用異形焊鉗或者傀儡焊方式進行焊接。該分析結果能為白車身概念設計階段的尾燈處車身結構設計提供指導建議,并且為實際生產過程中遇到的白車身尾燈安裝板與側圍外板連接困難問題提供解決方案。