基于牽引式懸架的電動汽車平順性仿真分析*

馮亞坤 馮國勝 劉旋

(石家莊鐵道大學(xué))

近年來我國電動汽車行業(yè)發(fā)展迅猛,市場需求逐步擴(kuò)大,越來越多的廠商開始注重改善對整車舒適性有較大影響的汽車平順性等性能。以前的設(shè)計人員往往只追求電動汽車良好的續(xù)航性能以及經(jīng)濟(jì)性能,但是為了能更好地提升人們乘車的舒適性并促進(jìn)自主電動汽車產(chǎn)業(yè)的發(fā)展,需要在整車研發(fā)設(shè)計時考慮平順性的影響。汽車平順性主要研究振動和沖擊環(huán)境對乘員舒適性的影響,而整車大多通過懸架系統(tǒng)衰減振動,因此懸架對平順性的影響是決定性的[1]。以往的整車平順性研究基于實車試驗,往往耗費較多的人力物力。目前,ADAMS/Car廣泛應(yīng)用于汽車動力學(xué)仿真分析,可以簡單快捷地完成平順性測試,縮短周期,降低成本。文章基于ADAMS/Car軟件建立了新型懸架等各子系統(tǒng)模型以及整車仿真模型,并通過隨機(jī)路面輸入和脈沖路面輸入平順性仿真試驗,分析了懸架對整車舒適性能的影響。

1 整車模型的建立

根據(jù)某電動汽車公司提供的整車參數(shù),利用ADAMS/Car創(chuàng)建及修改相關(guān)模塊建立整車模型。

1.1 懸架模型

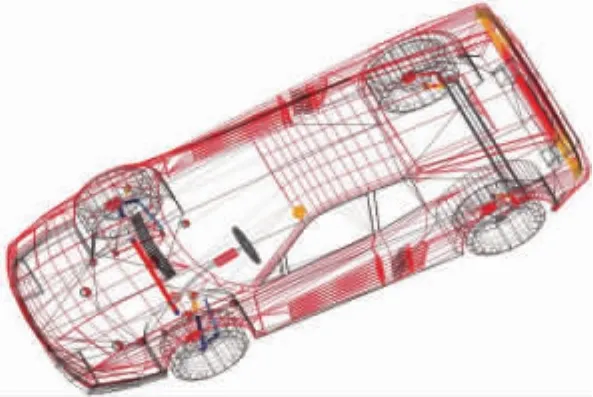

汽車懸架建模包括部件建模和總體裝配。在使用SolidWorks完成各部件建模的基礎(chǔ)上裝配得到扭桿彈簧后懸架機(jī)構(gòu)的實體模型,然后在SolidWorks中得到各點坐標(biāo),并在ADAMS中建成懸架機(jī)構(gòu)模型。后懸架選用與某公司合作研發(fā)的新型牽引式懸架,其三維模型,如圖1所示。

圖1 后懸架三維模型圖

該懸掛擺臂與車身的連接點位于車輪后面,即擺臂支點在后面,這樣相當(dāng)于車身延長了2倍的擺臂長度,對于同等擺動點上下位移距離,車身振動幅度減小,增加車的舒適性,新的懸架結(jié)構(gòu)更加適用于電動汽車結(jié)構(gòu)短小的特點。后懸架主要由拖曳臂、減振器、扭桿彈簧及橫向穩(wěn)定桿等組成。

創(chuàng)建懸架仿真模型時,除彈性元件和橡膠元件外,其他的零件在仿真分析過程中按剛體處理[2]。此外,在實際工作中,扭桿彈簧后懸架的橫向穩(wěn)定桿相當(dāng)于扭桿彈簧,在創(chuàng)建仿真模型時將其等效為杠桿和扭桿彈簧機(jī)構(gòu)。通過提取SolidWorks中得到的硬點坐標(biāo)創(chuàng)建圖2所示仿真模型。

圖2 后懸架仿真模型圖

1.2 輪胎模型

輪胎作為汽車的重要零部件,承載著汽車的全部質(zhì)量。ADAMS軟件中,較為常見的4種輪胎模型有:Fiala,Delft,UA及使用魔術(shù)公式的 Pacejka’89 輪胎模型[3]。不同的輪胎模型有不同的特點,因此選用時必須要注意。文章仿真試驗參考的電動汽車為中低速車,比較適合采用UA輪胎。本電動車的前后輪均采用型號為155/65R13的輪胎。

在ADAMS/Car軟件調(diào)取系統(tǒng)模板庫中的UA模型文件,并修改其參數(shù)創(chuàng)建輪胎仿真模型。

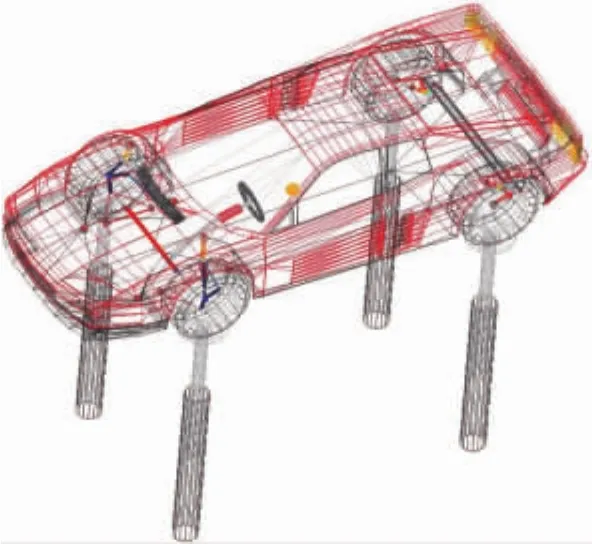

1.3 整車各子系統(tǒng)裝配

在Template Builder界面下依次建立懸架模型、轉(zhuǎn)向系模型、輪胎模型及車身底盤模型后,通過定義通訊器建立各子系統(tǒng)模塊。在Standard Interface界面下將各子系統(tǒng)模塊進(jìn)行裝配,建立整車仿真模型,如圖3所示。

圖3 整車仿真模型圖

2 汽車平順性仿真分析

2.1 隨機(jī)路面平順性仿真

汽車平順性研究“路面-汽車-人”振動系統(tǒng)對乘員舒適性的影響。在ADAMS/Car/Ride中,用四柱試驗臺(Four-Post Test Rig)模擬不同的路面環(huán)境研究整車平順性[4],其仿真模型,如圖4所示。

圖4 基于四柱試驗臺的整車模型圖

2.1.1 隨機(jī)路面生成

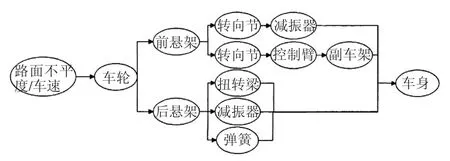

在汽車行駛過程中,路面不平度是汽車激勵的主要來源,通常采用功率譜密度描述路面不平度,圖5示出不平度激勵的傳遞路徑。

圖5 路面不平度激勵傳遞路徑圖

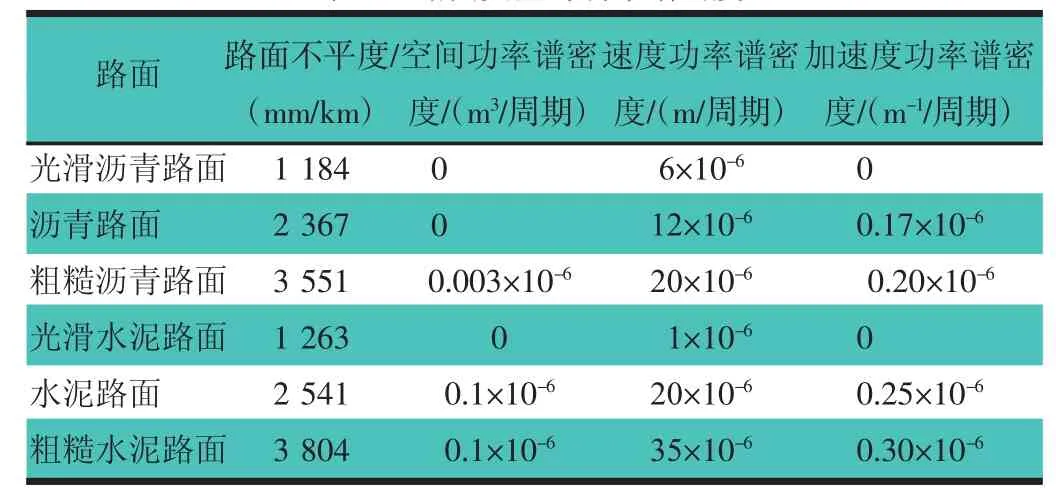

在ADAMS中通常利用Road Builder路面建模器來創(chuàng)建相關(guān)道路模型,此外在ADAMS/Car/Ride中利用Road-Profile Generation工具可以直接通過空間功率譜密度、速度功率譜密度、路面不平度及加速度功率譜密度等路面特性參數(shù)來生成隨機(jī)輸入路面屬性文件[5]。Sayers模型的路面類型與功率譜密度,如表1所示。

表1 路面類型與功率譜密度

Sayers模型位移、速度及加速度功率譜密度間的關(guān)系,如式(1)所示。

式中:n——空間頻率,m-1;

Gd——路面不平度系數(shù),m3;

Ge——白噪聲空間功率譜密度,m3/周期;

Gs——白噪聲速度功率譜密度,m/周期;

Ga——白噪聲加速度功率譜密度,m-1/周期。

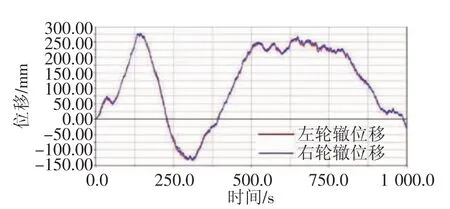

根據(jù)式(1)可得瀝青路面相當(dāng)于GB/T 4970—2009試驗方法中的B級路面,在Road-Profile Generation工具中創(chuàng)建瀝青路面作為仿真試驗的振動激勵[6],如圖6所示。

圖6 隨機(jī)路面振動激勵

2.1.2 隨機(jī)輸入平順性仿真

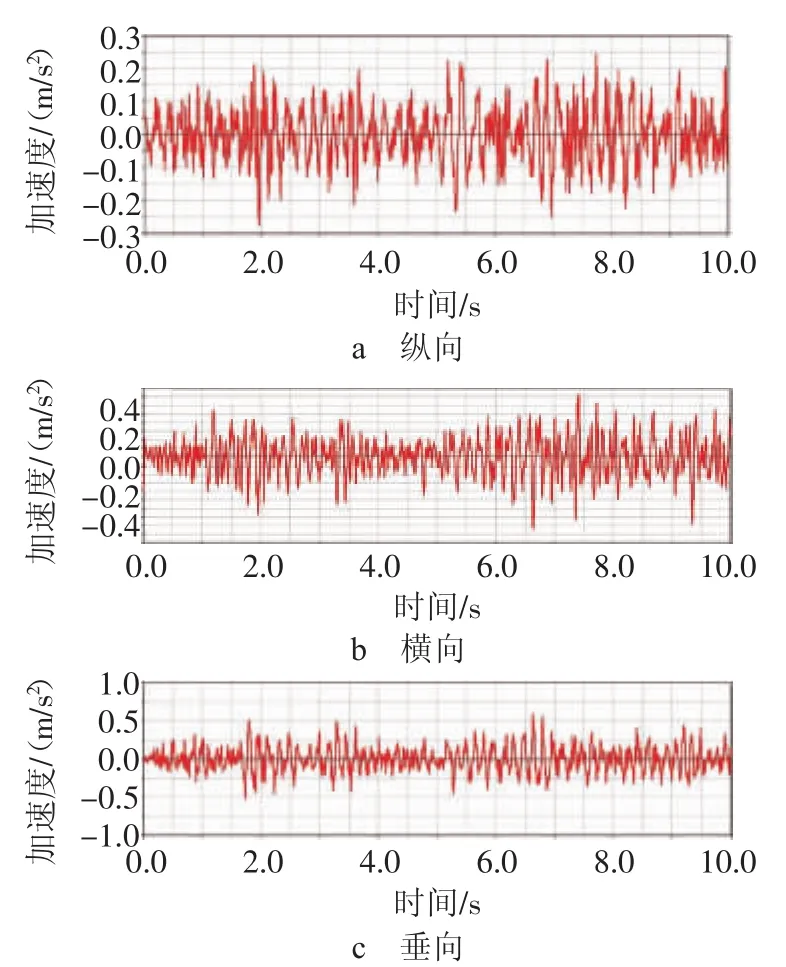

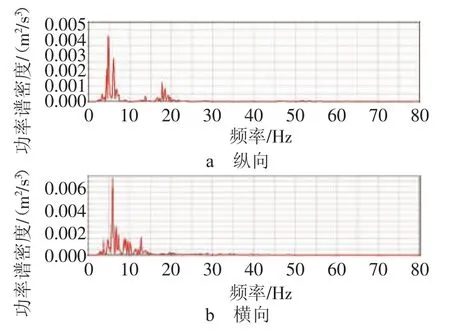

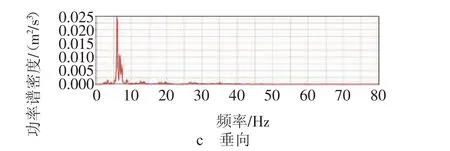

根據(jù)GB/T 4970—2009汽車平順性試驗方法中規(guī)定:隨機(jī)輸入路面行駛試驗在良好或普通路面上進(jìn)行,通常選用 40,60,80,100 km/h 進(jìn)行仿真[7]。文章選取60 km/h車速進(jìn)行仿真分析,其他車速等同。圖7示出不同方向的振動加速度時域曲線,經(jīng)FFT快速傅立葉變換后可得圖8對應(yīng)的加速度功率譜密度曲線。

圖7 整車底盤質(zhì)心處加速度變化曲線圖

圖8 整車底盤質(zhì)心處加速度功率譜密度曲線圖

IS02631-1:1997(E)標(biāo)準(zhǔn)規(guī)定,當(dāng)振動波形峰值系數(shù)<9時,用加權(quán)加速度均方根值來評價振動對人體舒適健康的影響[8]。

各軸向加權(quán)加速度均方根值,如式(2)所示;總加權(quán)加速度均方根值,如式(3)所示。

式中:aw——加權(quán)加速度均方根值,m/s2;

aw(t)——加權(quán)加速度時間歷程,m/s2;

T——振動分析時間,一般取120 s;

av——總加權(quán)加速度均方根值,m/s2;

axw,ayw,azw——x,y,z軸加權(quán)加速度均方根值,m/s2。

為了更準(zhǔn)確地分析加速度的大小,用MATLAB軟件編制一個程序,將仿真得到的各曲線參數(shù)代入,即可求出各軸加權(quán)加速度均方根值。表2示出計算得出的隨機(jī)路面平順性仿真結(jié)果,表3示出加權(quán)加速度均方根與人的主觀感受之間的關(guān)系。

表2 B級路面下各車速加權(quán)加速度均方根m/s2

表3 加權(quán)加速度均方根與人的主觀感受之間的關(guān)系m/s2

根據(jù)表2與表3不難發(fā)現(xiàn),試驗得出的加權(quán)加速度均方根都小于人體主觀感覺的最小值(0.315 m/s2),所以該車以40,60,80,100 km/h的速度在B級路面上行駛時,沒有不舒適的感覺,平順性指標(biāo)較好。

2.2 脈沖路面平順性仿真

脈沖輸入仿真過程中,采用位移脈沖激勵來模擬路面凸塊。汽車以不同速度駛過凸塊時,底盤垂直方向傳遞給乘員的最大加速度響應(yīng)作為平順性仿真試驗的評價指標(biāo)。

2.2.1 脈沖路面生成

按照GB/T5902—1986《汽車平順性脈沖輸入行駛試驗方法》的規(guī)定,仿真時采用高度60 mm凸塊。在曲線管理器中啟動表格函數(shù)編輯器,按照凸塊高度60 mm,寬度400 mm,距起點1 000 mm創(chuàng)建曲線。

2.2.2 脈沖輸入平順性仿真

根據(jù)GB/T4970—2009要求以10~60 km/h的車速進(jìn)行仿真分析。對于脈沖輸入仿真試驗,垂向加速度對人體影響最大,所以文章選取垂直方向的加速度進(jìn)行分析[9]。

利用ADAMS/Car/Ride模塊中的虛擬試驗臺進(jìn)行三角形脈沖路面試驗仿真,圖9示出40 km/h和60 km/h車身底盤質(zhì)心處的垂向振動加速度曲線。

圖9 車身底盤質(zhì)心處的垂向振動脈沖輸入加速度曲線圖

ISO5631規(guī)定,脈沖平順性仿真的最大加速度絕對值 amax< 31.44 m/s2,對健康無危害[10]。

由圖9可以看出,在脈沖路面上的最大加速度amax為 6.5 m/s2和 7.5 m/s2,均小于 31.44 m/s2,所以在國標(biāo)規(guī)定的脈沖路面上行駛時,不會危害到人體的健康。

3 結(jié)論

1)按照國標(biāo)的要求進(jìn)行了隨機(jī)輸入和脈沖輸入平順性仿真試驗,結(jié)果表明該車平順性較好;

2)采用新型懸架系統(tǒng)可以使汽車獲得較好的行駛平順性,因此在實際設(shè)計過程中可以考慮改變懸架的性能以改善汽車平順性;

3)新型牽引式懸架不但有效地拓寬了底盤安裝空間,同時使車輛動力學(xué)性能發(fā)生變化,因此為汽車產(chǎn)品設(shè)計提供了一種新的開發(fā)理念。