重灰流化床冷卻系統的使用和改造

余和貴,成 龍,何春梅

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇淮安 223200)

重灰流化床冷卻系統的使用和改造

余和貴,成 龍,何春梅

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇淮安 223200)

我公司重灰產品涼堿采用流化床轉篩系統,使用中暴露出重灰產品中細灰多,現場粉塵大,布袋尾氣含塵高等問題。采取了風門補焊加固、調節開度大小,在布袋進風口加裝導流板、更換布袋材質,定期清理堿疤更換受損部件等措施,有效提高了重灰涼堿效率。

流化床;冷卻系統風門;列管堿疤;尾氣含塵;重灰粒度

江蘇井神鹽化股份有限公司淮安堿廠煅燒車間2011年投產開始,重灰一期年產能力為20萬t。其重灰產品涼堿系統為流化床轉篩系統,且一直使用延續至今。該系統在使用中相繼暴露出一些問題,經過多年的摸索和改進,該裝置在生產穩定性、操作環境、生產指標、設備維護等方面均能滿足生產需要。本文主要介紹該系統在生產中出現的問題及相應改進措施。

1 重灰流化床冷卻工藝原理及流程

1.1 工藝原理

重灰流化床主要工藝原理是散粒狀的固體重灰物料,由重灰斗提機加入流化床干燥器中。空氣由鼓風機送入風室,由流化床底部經分布板與固體物料接觸,形成流態化,達到氣固相的熱質交換,物料干燥后由排料口排出。尾氣由流化床頂部排出,經旋風分離器組回收。同時通過控制鼓風和引風量,使堿塵不斷吸到除塵器中,降低重灰產品粒度中的細粉含量,生成符合客戶需要的產品。

1.2 工藝流程

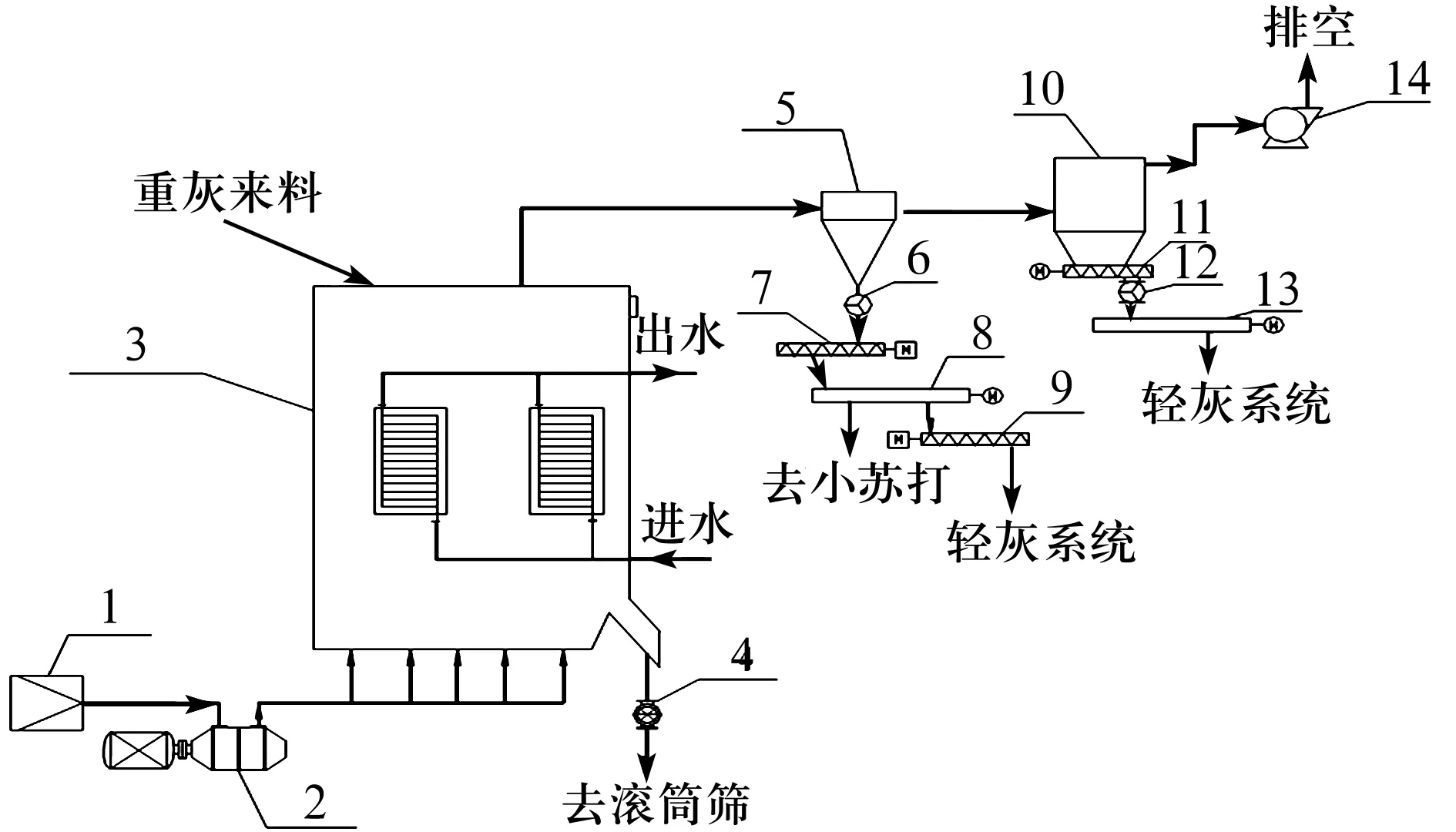

重灰冷卻工藝中,重灰由重灰出料刮板通過斗提進入流化床。重灰在流化床內和鼓風機鼓入的冷風直接接觸,呈流化狀態向前運動,同時與流化床中列管換熱器內的冷卻水接觸,間接冷卻換熱,而后通過卸料閥進入重質純堿運堿系統。流化床鼓入的尾氣經過引風進入旋風除塵器和布袋除塵器除塵后,由引風機排入大氣。如圖1所示。

1.空氣過濾器 2.鼓風機 3.重質純堿涼堿流化床 4.流化床卸料閥 5.旋風除塵器 6.旋風除塵卸料閥 7.旋風堿塵下料螺旋輸送機 8.堿塵出料小刮板 9.堿塵出料螺旋輸送機 10.布袋除塵器 11.布袋下料螺旋輸送機 12.布袋旋轉卸料閥 13.布袋出料刮板 14.流化床尾氣引風機圖1 重質純堿流化床冷卻工藝流程

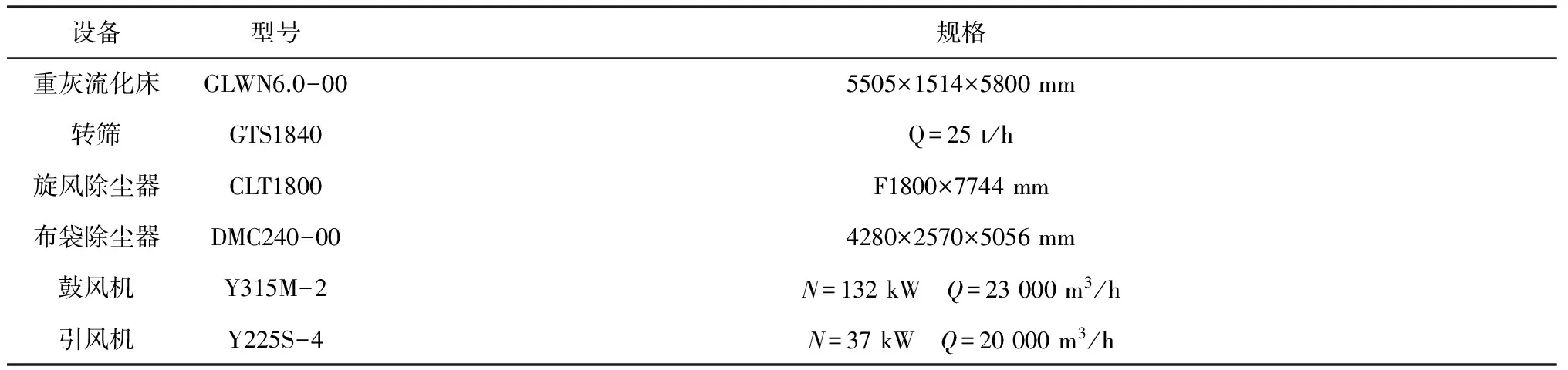

1.3 流化床冷卻除塵系統主要設備參數

表1 設備規格型號

2 系統存在的主要問題

2.1 重灰產品中細粉量偏多

2.1.1 鼓風機風門脫落

流化床鼓風四個風門,從進料口到出料口,風門由最大依次關小,從而形成沸騰狀并向前推料。因使用時間較長,來回調節多次后,風門內部扇板出現脫落現象,導致風門被關死,風鼓不進去。從而導致流化床內有一段堿無法沸騰,影響走料,同時,因鼓風量小,重灰內堿塵無法被吹出來,影響重灰產品粒度,造成細粉偏高。

2.1.2 換熱列管間堿疤嚴重

重灰爐系統停爐清理出氣箱或者爐頭抄板結疤后,部分硬堿疤不能徹底清理出系統,留在煅燒爐內,經出料閥進入流化床內。部分小堿疤帶入后系統,部分卡在流化床內部換熱列管之間。長時間累積,導致換熱列管被全部堵死,流化床內部空間減少,換熱效果差,鼓風困難,重灰無法成流態化,成品細粉含量高,出堿溫度高。

2.1.3 出料不暢,料位不穩

流化床本體出料閥有兩個,上閥門一直為全開狀態,不做調節。下閥門在流化床內料位較高時,可適當打開,然后根據流化床內風壓,來進行調節控制。生產中出現因堿疤將閥板卡死的情況,無法開關操作。導致出料不暢,料位過高,或出料太快,料位穩不住。流化床內重灰無法正常沸騰,流化效果差。造成成品細粉含量高。

2.2 現場粉塵和布袋尾氣含塵

2.2.1 現場正壓,粉塵較多

流化床尾氣由引風機經過布袋除塵器除塵后排空。生產中出現布袋除塵器電磁脈沖閥漏氣的問題,壓縮空氣緩沖罐壓力迅速下降,噴吹所使用的直角電磁脈沖閥排氣孔一直向外排氣。拆檢發現,有的膜片出現裂紋,有的平衡孔堵塞,還有的因連接軟管破裂造成漏氣。導致布袋結堿嚴重,無法被清除。引風不暢,現場正壓嚴重。

2.2.2 布袋破損,尾氣含塵

環境問題一直是我廠關注的重點,布袋尾氣含塵因此也是監測的一項重要指標。而生產中出現布袋破損的現象,布袋內積堿塵,同時因布袋破損,大量堿塵被直接帶入尾氣中排入大氣,造成環境污染。經觀察發現,造成布袋破損的原因有三點:1)布袋進風口未安裝進風擋板,含塵氣體直接沖擊濾袋和骨架引起晃動,濾袋之間摩擦、碰撞,造成布袋破損;2)脈沖閥壓縮空氣壓力在0.8 MPa左右,壓縮空氣噴吹壓力過高,也是造成濾袋快速損壞的原因;3)布袋材質為親水性材料,極容易跟堿塵中水汽融合結疤變硬,造成損壞。

3 采取的措施

3.1 針對重灰產品中細粉含量高采取措施

3.1.1 風門補焊加固

利用檢修機會,將四個風門根部閥板易脫落位置全部補焊加固,同時按工藝要求,開度大小依次調整。確保多次調整不會出現閥門脫落的情況。同時,每次停流化床的時候都打開檢查,保證風門無脫落,鼓風充足,重灰在流化床內完全沸騰。

3.1.2 定期清理

利用減量檢修機會,停流化床系統。將流化床內部換熱列管內卡住的堿疤全部清理干凈,并將布風板上堿疤,從視鏡口徹底清理出來。確保鼓風通暢,正常換熱。

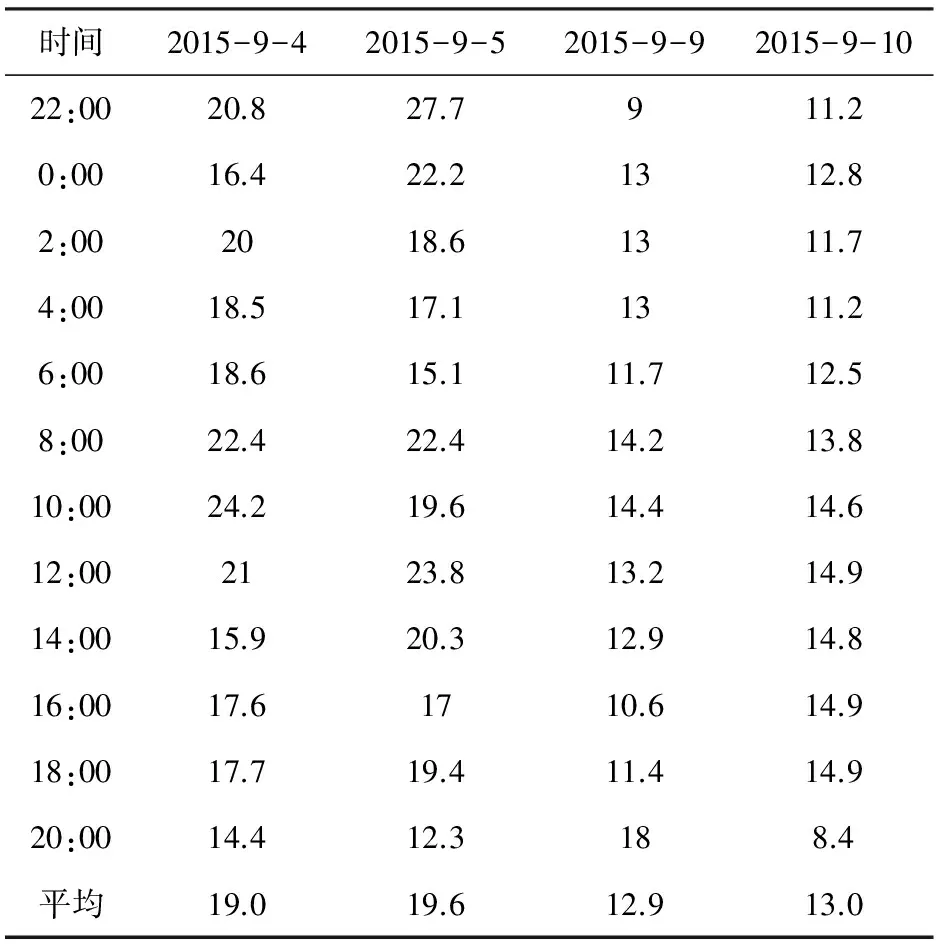

表2 改進前后重灰產品中<0.18 mm細粉含量數據對比

從表中可以看出,經過改造,重灰產品粒度中細粉指標明顯提高,達到重灰細粉顆粒<0.18 mm的含量≤15%的生產需求。

3.2 針對布袋除塵器的相應改造

3.2.1 定期更換脈沖閥

崗位人員定時巡檢,查看電磁脈沖皮管是否破裂,脈沖閥是否漏氣等。若發現有破裂、漏氣等現象,及時聯系儀表及維修人員進行更換處理。因更換時間較短,且對生產系統無大波動,更換脈沖閥和皮管時無需停重灰系統,及時發現,及時處理。

3.2.2 安裝導流板

根據布袋破損的原因,首先在布袋進風口位置加裝兩個弧長600 mm導流板,寬度比進口寬度稍長一些,一方面氣流不會直接沖擊布袋,而且大顆粒粉塵因碰撞導流板直接落入布袋下料螺旋。其次,針對氣源壓力高的問題,在進汽管線上加裝壓力表,通過關小進汽總閥,將輸出壓力控制在0.3~0.5 MPa范圍內。同時,將布袋材質更換為疏水型材料,保證布袋干燥清潔和彈性,延長布袋使用壽命。最后如果發現布袋破損后,必須及時將重灰系統停下,全面更換新濾袋,以免造成環保事故。

4 結 語

通過幾年的使用運行,并對生產中出現的問題進行調整改造,流化床涼堿系統基本正常,平均產能達到600 t/d,沒有出現尾氣含塵現象,重灰產品粒度細粉指標沒有再出現多班細粉指標不合格情況,且指標控制穩定在客戶要求范圍內,穩定了高端客戶市場。

TQ114.16

B

1005-8370(2017)04-44-03

2017-05-18