非晶合金鐵心疊片導熱系數(shù)測試與電機熱分析

佟文明 孫靜陽 程雪斌 王世偉 趙 剛

(1.沈陽工業(yè)大學國家稀土永磁電機工程技術(shù)研究中心 沈陽 110870 2.國網(wǎng)內(nèi)蒙古東部電力有限公司 呼和浩特 010020)

非晶合金鐵心疊片導熱系數(shù)測試與電機熱分析

佟文明1孫靜陽1程雪斌1王世偉1趙 剛2

(1.沈陽工業(yè)大學國家稀土永磁電機工程技術(shù)研究中心 沈陽 110870 2.國網(wǎng)內(nèi)蒙古東部電力有限公司 呼和浩特 010020)

為了研究定子鐵心采用非晶合金材料對永磁電機溫度分布的影響,首先基于無限大平板層法對兩種疊壓系數(shù)非晶合金鐵心試樣軸向疊片的導熱系數(shù)進行測試;然后利用電磁場軟件對兩臺定子鐵心分別采用非晶合金材料和硅鋼片材料、其余結(jié)構(gòu)尺寸完全相同的1.6 kW永磁同步電機的損耗進行計算,在此基礎(chǔ)上對兩臺電機的三維溫度場進行仿真分析,并對比分析了硅鋼片電機和非晶合金電機的溫度分布規(guī)律;最后對這兩臺電機進行了溫升試驗,并將試驗數(shù)據(jù)與計算結(jié)果進行對比,驗證了分析、計算的有效性。

非晶合金鐵心 疊壓系數(shù) 導熱系數(shù) 無限大平板層法 溫度場

0 引言

非晶合金作為一種新型雙綠色軟磁功能材料,具有極低的損耗,將其應用于電機定子鐵心來替代常規(guī)硅鋼片材料,能夠顯著降低電機鐵耗,尤其是對于鐵耗占據(jù)主要部分的高速高頻電機[1]。但是由于高速高頻非晶合金永磁電機功率密度高,散熱面積相對較小,對于常規(guī)內(nèi)轉(zhuǎn)子,電機轉(zhuǎn)子處于電機內(nèi)部,易造成轉(zhuǎn)子溫度過高,嚴重時會對永磁體造成不可逆退磁,影響電機運行的可靠性[2-4]。非晶合金永磁電機溫度分布一方面受各部位損耗熱源和散熱條件的影響,另一方面與電機內(nèi)材料的導熱能力有較大關(guān)系。由于非晶合金帶材薄、制成鐵心后疊壓系數(shù)相對較低,因此,測試非晶合金疊片鐵心軸向?qū)嵯禂?shù)以及研究非晶合金電機的溫度分布規(guī)律具有重要意義。

目前求解電機溫度分布常用的方法有等效熱網(wǎng)絡(luò)法、有限元法、有限體積法等。文獻[5]通過引入氣隙等效導熱系數(shù),建立了籠型感應電動機定、轉(zhuǎn)子全域溫度場二維有限元計算模型,計算了定、轉(zhuǎn)子的穩(wěn)態(tài)溫度場以及氣隙溫降,并通過實驗驗證了計算的準確性。文獻[6]利用FLUENT軟件對包括定子繞組端部及鐵心在內(nèi)的通風系統(tǒng)三維流體場進行了計算,并著重分析了端部繞組、壓圈周圍及徑向通風溝內(nèi)流體流動特點。文獻[7]分別建立了微型電動車用感應電機熱網(wǎng)絡(luò)方程和溫度場有限元模型,計算了電機額定狀態(tài)下整體溫升分布,并與實測值進行了對比。文獻[8]應用有限體積法對電機外部散熱翅風溝、內(nèi)部氣隙及端腔內(nèi)的流體流動及傳熱特性進行了分析,并通過實驗數(shù)據(jù)驗證了計算結(jié)果的準確性。文獻[9]對用于電機內(nèi)熱計算的集總參數(shù)熱網(wǎng)絡(luò)法、有限元法、計算流體力學法進行了詳細對比分析,并指出了每種方法的優(yōu)缺點。在電機熱分析的計算方法和規(guī)律性研究方面,相關(guān)學者已有大量的成果可供借鑒,但針對相同結(jié)構(gòu)尺寸的硅鋼片電機和非晶合金電機溫度特性對比分析的相關(guān)文獻還較少。同時,目前針對不同疊壓系數(shù)下,浸漆、固化后的非晶合金鐵心疊片方向?qū)嵯禂?shù)的實驗測試數(shù)據(jù)還很少見,缺乏實用化的導熱系數(shù)值。

本文首先基于無限大平板層法對幾組非晶合金鐵心試樣軸向疊片的導熱系數(shù)進行測試,得到了兩種疊壓系數(shù)非晶合金鐵心疊片方向的導熱系數(shù);然后利用電磁場軟件對兩臺結(jié)構(gòu)尺寸完全相同,僅定子鐵心材料不同(分別采用非晶合金材料和硅鋼片材料)的1.6 kW永磁電機的鐵心損耗以及永磁體渦流損耗進行計算,結(jié)合測試的鐵心軸向?qū)嵯禂?shù)對非晶合金永磁電機的溫度場進行仿真分析,并對比分析硅鋼片電機和非晶合金電機的溫度分布規(guī)律;最后對這兩臺電機進行溫升試驗,并將試驗數(shù)據(jù)與計算結(jié)果進行對比,驗證了溫度場計算的正確性。

1 非晶合金鐵心軸向疊片導熱系數(shù)測試

電機鐵心的導熱系數(shù)是各向異性的。對于徑向磁通電機,通常認為在徑向方向和圓周方向上電機鐵心的導熱系數(shù)是相同的,等同于材料本身的導熱系數(shù)。但在軸向疊片方向上鐵心的導熱系數(shù)卻遠小于這一數(shù)值。對于常規(guī)硅鋼片鐵心,在工程上已經(jīng)有比較成熟的導熱數(shù)據(jù)。由于非晶合金鐵心是由片厚僅有0.025 mm的非晶合金帶材疊壓加工而成,其加工工藝、表面處理情況、疊壓系數(shù)等與硅鋼片鐵心有所不同,因此需要通過實驗方法測試鐵心疊片方向的導熱系數(shù)。根據(jù)測試時溫度是否隨時間變化,導熱系數(shù)測試方法可分為穩(wěn)態(tài)法和非穩(wěn)態(tài)法[10]。本文采用無限大平板層法(屬穩(wěn)態(tài)法)測試非晶合金鐵心軸向疊片的導熱系數(shù)。

1.1 導熱系數(shù)測試原理

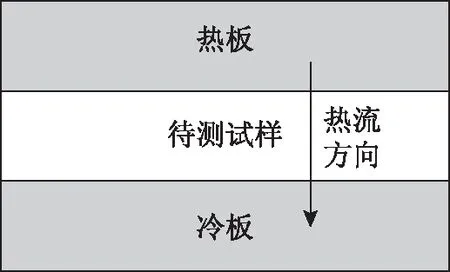

無限大平板層法是基于傅里葉一維穩(wěn)態(tài)導熱定律進行樣品導熱系數(shù)測試的方法。將被測樣品制成圓盤形或長方形平板,并將其放置在熱板和冷板之間,以實現(xiàn)在被測樣品的上、下表面建立起溫差。當垂直通過試驗樣品的熱流量達到穩(wěn)定時,通過式(1)可計算得到樣品在垂直方向上的導熱系數(shù)。平板法適用于各種絕緣材料、鐵心疊片等導熱系數(shù)較小情況下的導熱系數(shù)測試,其測試原理圖如圖1所示。

(1)

式中,λ為樣品導熱系數(shù),W/(m·℃);q為通過樣品的熱流量,W;δ為樣品厚度,m;A為樣品的橫截面積,m2;T1、T2分別為樣品上、下表面平均溫度,℃。

圖1 無限大平板層法示意圖Fig.1 Schematic diagram of infinite plate method

1.2 實驗裝置

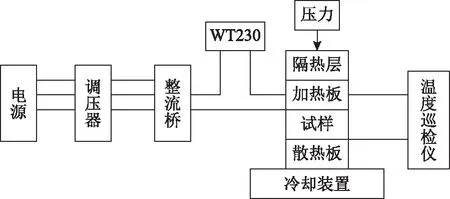

根據(jù)測試原理,設(shè)計了導熱系數(shù)測試方案,如圖2所示。實驗裝置由加熱裝置、待測試樣、冷卻裝置、測溫裝置、隔熱裝置等組成,按照該圖搭建試驗裝備,得到導熱系數(shù)測試實物圖如圖3所示。由于式(1)成立的條件是假定傳熱處于軸向一維穩(wěn)態(tài)導熱狀態(tài),側(cè)面沒有熱損失,因此,為了減小側(cè)面熱損耗導致的測試誤差,測試過程中在鐵心樣品側(cè)面及加熱板都用硅酸鋁纖維作為隔熱材料緊密包裹。為了減小接觸熱阻造成的測試誤差,將試樣上、下表面做平滑處理,并均勻涂抹了導熱脂,同時,在加熱板正上方放置重物以施加適當壓力,從而使加熱板、待測試樣、散熱板之間緊密接觸。

圖2 導熱系數(shù)測試方案Fig.2 Schematic diagram of thermal conductivity test

圖3 導熱系數(shù)測試實驗裝置Fig.3 Experimental facility of thermal conductivity test

為了保證樣品與熱板和冷板可靠接觸,將測溫元件放置在試樣上、下表面邊緣的側(cè)面位置,用其測得的溫度代替試樣上、下表面的溫度。實驗中被測樣品是由非晶合金材料疊壓而成的圓盤形鐵心,樣品厚度對測試結(jié)果有較大影響。樣品太薄易造成熱短路,而太厚則會增加側(cè)面熱損失和實驗時間,同時考慮到實際非晶合金帶材的寬度和鐵心加工工藝,所選樣品外徑為165 mm,厚度兩種規(guī)格,分別為15 mm和25 mm,疊壓系數(shù)分別為0.84和0.88,對非晶合金鐵心樣品進行測試,鐵心樣品如圖4所示。

圖4 非晶合金鐵心樣品Fig.4 Amorphous alloy laminated core samples

1.3 測試結(jié)果與誤差分析

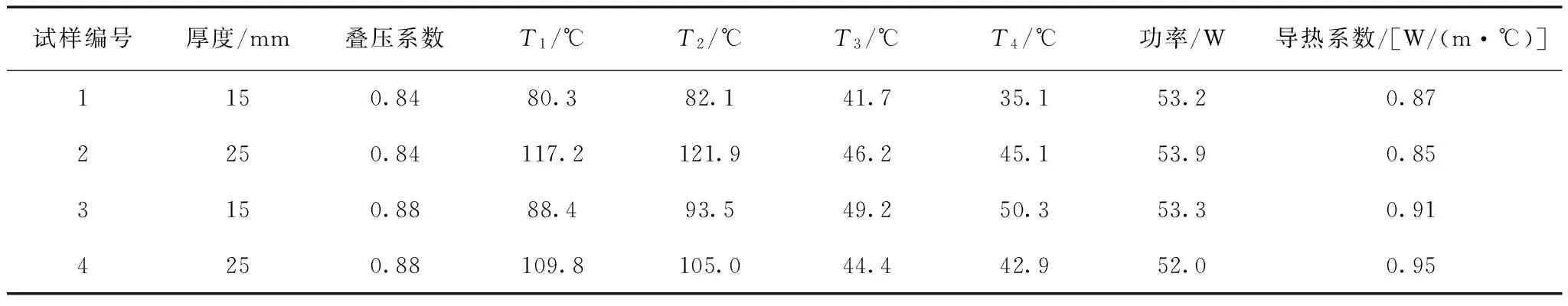

在導熱系數(shù)測試時,首先在上部熱板中通入50 W左右的電功率對熱板進行均勻加熱,當熱板溫度上升約10 K時,在下部冷板中通入冷卻水進行冷卻,然后每隔15 min記錄一次樣品上、下表面各測溫點的溫度和功率計測試的電壓、電流和功率值。當達到穩(wěn)定時(半小時內(nèi)各測溫點溫度變化不超過1 K),可計算得到非晶合金鐵心樣品疊片方向的導熱系數(shù)為

(2)

式中,P為加熱功率,W;T1、T2、T3、T4分別為樣品側(cè)面上、下測溫點溫度(上、下各兩個測點),℃。

將測得的T1、T2、T3、T4、P分別代入式(2)計算得到的導熱系數(shù)見表1。從表1可以看出,非晶合金鐵心疊片的導熱系數(shù)隨疊壓系數(shù)增大而增大;當疊壓系數(shù)為0.88時,鐵心的軸向?qū)嵯禂?shù)約為0.93 W/(m·℃);當疊壓系數(shù)為0.84時,鐵心的軸向?qū)嵯禂?shù)約為0.86 W/(m·℃)。

表1 導熱系數(shù)測試實驗數(shù)據(jù)Tab.1 Experimental data of thermal conductivity test

2 溫度場求解域模型的建立

2.1 數(shù)學模型

由傳熱學原理可知,在笛卡爾坐標系下,三維穩(wěn)態(tài)含熱源、各向異性介質(zhì)的導熱控制方程為[11,12]

(3)

式中,λx、λy、λz分別為x、y、z方向的導熱系數(shù),W/(m·℃);qv為熱源密度,W/m3;α為對流散熱系數(shù),W/(m2·℃);Tf為流體溫度,℃。

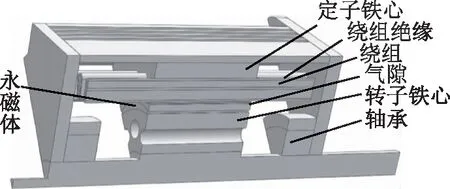

2.2 物理模型

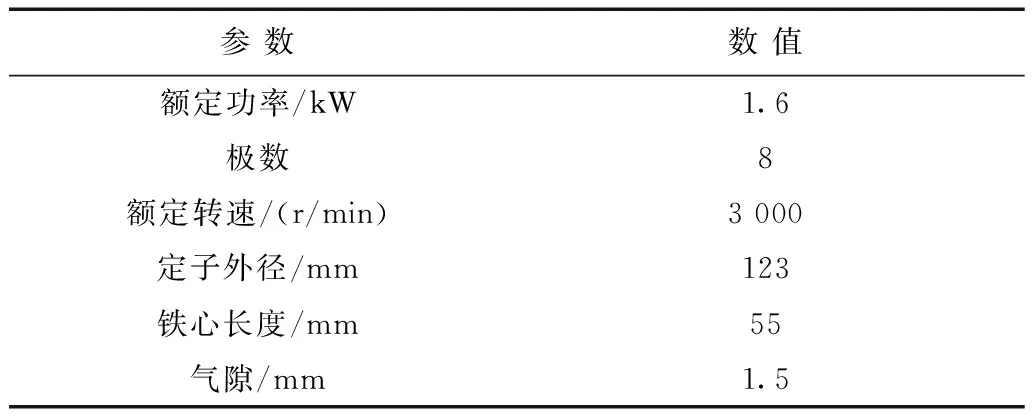

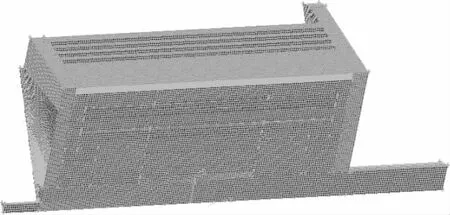

1.6 kW表貼式永磁電機采用機殼自然冷卻,其基本參數(shù)見表2。為節(jié)約計算時間,根據(jù)對稱性,取電機圓周1/8區(qū)域為研究對象,根據(jù)電機基本參數(shù)建立求解域物理模型如圖5所示,其求解域剖分示意圖如圖6所示。

表2 1.6 kW表貼式永磁電機基本參數(shù)Tab.2 Parameters of a 1.6 kW surface-mounted permanent magnet motor

圖5 求解域物理模型Fig.5 Physical model of solution region

圖6 求解域剖分圖Fig.6 Finite element of solution region

3 損耗計算

損耗作為電機內(nèi)發(fā)熱熱源,對其進行準確計算是電機溫度場準確計算的基礎(chǔ)。非晶合金永磁電機的損耗主要包括鐵耗、定子繞組銅耗、機械損耗、雜散損耗和由于變頻器供電電流時間諧波引起的諧波損耗等。

3.1 鐵耗計算

根據(jù)鐵心損耗分離理論[13],任意磁通密度波形所引起的鐵心損耗包括磁滯損耗、渦流損耗和異常損耗。

(4)

式中,Ph、Pc、Pe、PFe分別為磁滯損耗、渦流損耗、異常損耗和總鐵心損耗;f為頻率;B為磁通密度幅值;kh、kc、ke分別為相應的損耗系數(shù),通過對環(huán)形非晶合金定子鐵心樣品進行測試得到不同頻率下的鐵心損耗曲線,對損耗曲線進行擬合得到各損耗系數(shù)[14]。

本文中的1.6 kW非晶合金電機的定子鐵心材料采用非晶合金2605SA1,轉(zhuǎn)子鐵心采用35W270硅鋼片;相同結(jié)構(gòu)尺寸的硅鋼片電機定、轉(zhuǎn)子鐵心均采用35W270硅鋼片。鐵心損耗采用二維電磁場仿真計算,鐵心和永磁體損耗采用文獻[14,15]中的計算方法。

3.2 定子繞組銅耗計算

繞組的銅耗密度表達式為

qCu=ρ0[1+β(TCu-T0)]J2

(5)

式中,qCu為繞組銅耗密度;ρ0為溫度在T0時銅的電阻率;TCu為繞組溫度;J為電流密度;β為溫度系數(shù)。

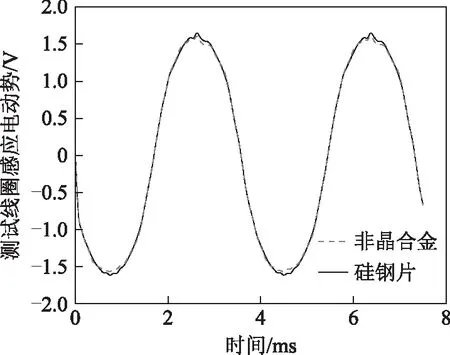

非晶合金材料的磁化性能和損耗性能受工藝影響較大,對于本文所研究的非晶合金電機,定子鐵心在經(jīng)過疊片、退火、浸漆、固化、線切割等工序后磁化性能和損耗性能相對于非晶帶材均發(fā)生很大變化。通過在兩臺電機槽口埋設(shè)的單匝測試線圈,測試得到兩臺電機測試線圈內(nèi)產(chǎn)生的感應電動勢幾乎一致,如圖7所示。可認為兩臺電機的氣隙磁通密度相差無幾,則電機在滿載時的額定電流大小基本相同,因而,在計算兩臺電機溫度場分布時,銅耗取相同值。

圖7 兩臺電機測試線圈感應電動勢測試值Fig.7 Test results of induced electromotive force in the test coils of the two motors

3.3 永磁體渦流損耗計算

對于永磁體渦流損耗,采用三維有限元計算軟件進行計算,渦流損耗與電流密度的關(guān)系為[16,17]

(6)

式中,PPM為永磁體渦流損耗;Jν為第ν次諧波產(chǎn)生的渦流幅值;σ為永磁體電導率;V為永磁體體積。

在進行永磁體渦流損耗三維電磁場仿真時,電機繞組中通入額定狀況下PWM供電非正弦三相電流,此時計算結(jié)果包括電流時間諧波、磁導諧波、繞組空間分布產(chǎn)生的磁動勢諧波引起的永磁體渦流損耗。由于本文所研究的兩臺電機定子鐵心磁化性能相當,因此,兩臺電機的空載感應電動勢、阻抗特性也基本一致,可以假定兩臺電機的定子電流的諧波成分相同,則永磁體渦流損耗也為相同值。實際上,由于非晶合金鐵心的磁性能與加工制作工藝水平有很大關(guān)系,因而,不同的鐵心制造工藝水平、工藝流程、鐵心結(jié)構(gòu),其磁性能與硅鋼片電機的差異有所不同,由此可能導致即使相同的結(jié)構(gòu)尺寸和控制方法,非晶合金電機因為永磁磁鏈、電感參數(shù)差異引起電流波形出現(xiàn)較大差異,進而造成永磁體渦流損耗出現(xiàn)差異。

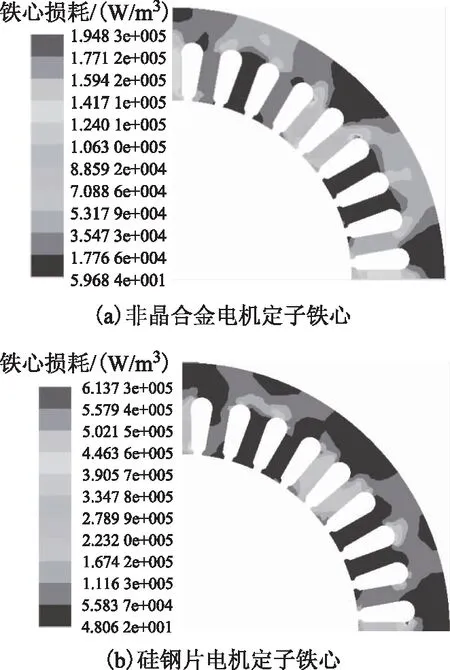

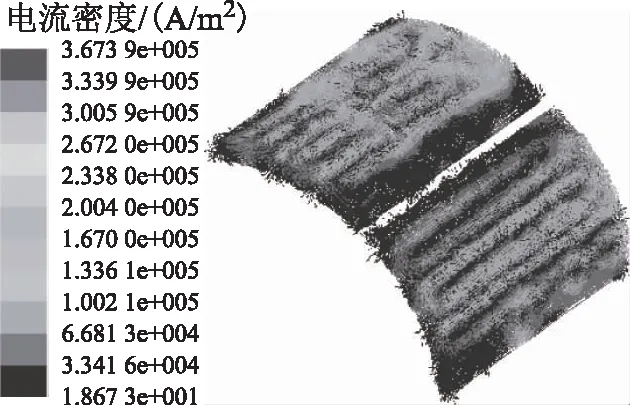

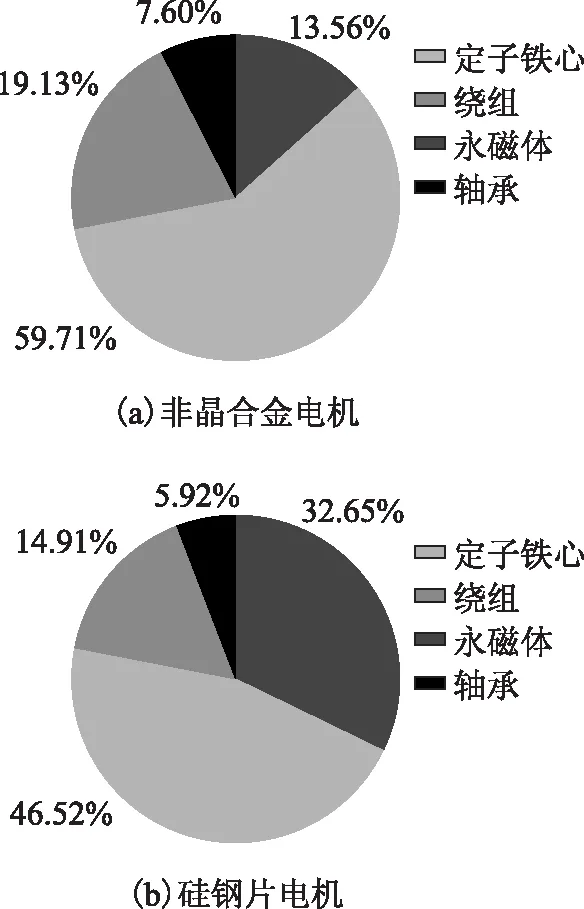

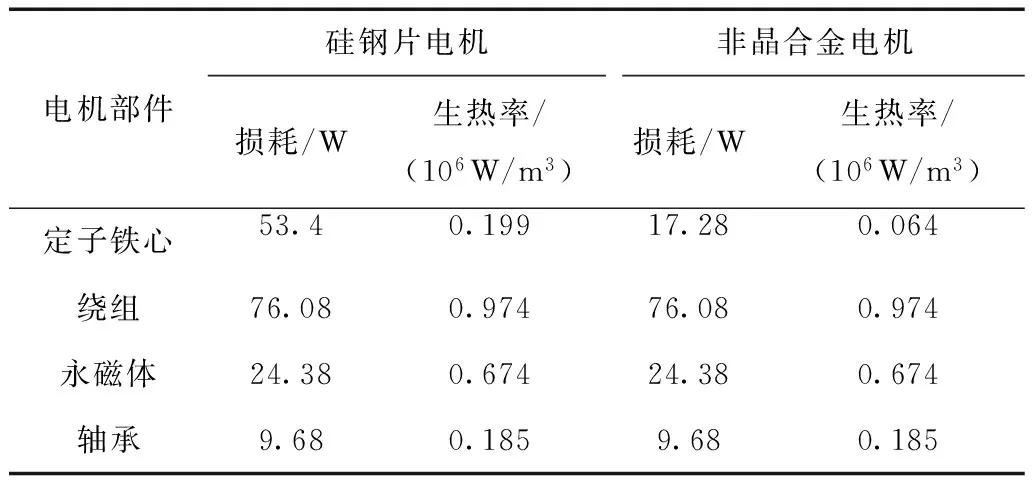

對兩臺電機的定子鐵心損耗進行有限元分析,計算得到的定子鐵心損耗密度如圖8所示。對圖8進行處理后可知,非晶合金電機定子鐵心損耗是硅鋼片電機定子鐵心損耗的32.36%,由此可見,采用相同結(jié)構(gòu)參數(shù)的非晶合金電機鐵心損耗明顯低于硅鋼片電機。圖9為永磁體電流密度分布。從圖中可以看出永磁體渦流損耗密度在永磁體上層、邊緣部分較大,下層則較小。在進行熱源加載時,為了計算方便,取平均損耗密度均勻施加在各發(fā)熱體中,電機各發(fā)熱部位的生熱率見表3。非晶合金電機和硅鋼片電機各部分損耗分布如圖10所示。

圖8 定子鐵心損耗密度分布Fig.8 Losses density distribution of stator core

圖9 永磁體電流密度分布Fig.9 Current density distribution of permanet magnet

圖10 求解域損耗分布 Fig.10 Losses distribution of the solution region

電機部件硅鋼片電機非晶合金電機損耗/W生熱率/(106W/m3)損耗/W生熱率/(106W/m3)定子鐵心53.40.19917.280.064繞組76.080.97476.080.974永磁體24.380.67424.380.674軸承9.680.1859.680.185

4 溫度場計算結(jié)果

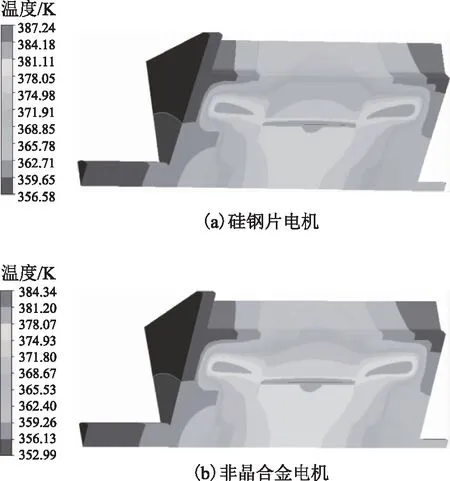

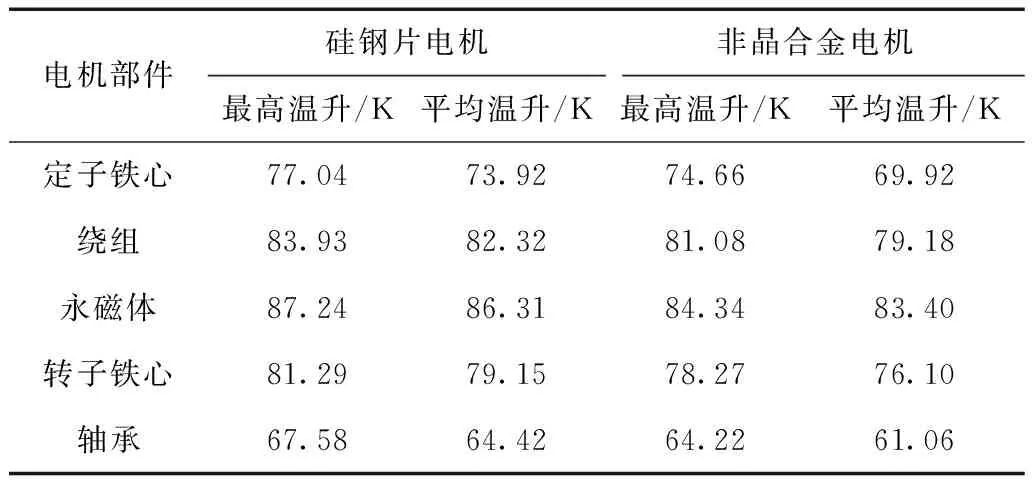

將前文損耗計算結(jié)果作為熱源均勻施加到各發(fā)熱體中,計算得到兩臺電機的溫度分布情況。圖11為求解域整體的溫度分布,表4列出了電機各部位的溫升值,基準溫度300 K。

圖11 求解域溫度分布Fig.11 Temperature distribution of solution region

電機部件硅鋼片電機非晶合金電機最高溫升/K平均溫升/K最高溫升/K平均溫升/K定子鐵心77.0473.9274.6669.92繞組83.9382.3281.0879.18永磁體87.2486.3184.3483.40轉(zhuǎn)子鐵心81.2979.1578.2776.10軸承67.5864.4264.2261.06

從圖11、表4可以看出:

1)對于兩臺自然冷卻永磁同步電機,由于電機結(jié)構(gòu)和冷卻條件的對稱性,其整體溫度基本沿軸向中心對稱分布,兩臺電機的最高溫升均位于永磁體中間區(qū)域。同時由于端部繞組伸出鐵心置于端腔空氣中,而端腔空氣流動性很差,端部繞組散熱困難,槽內(nèi)繞組產(chǎn)生的熱量更容易通過定子鐵心傳導到機殼表面后散到空氣中,導致定子端部繞組溫升高于槽內(nèi)繞組溫升。

2)與硅鋼片電機相比,由于非晶合金材料應用于定子鐵心替代了硅鋼片材料,定子鐵耗顯著降低,導致非晶合金電機各部件溫升降低,其中定子鐵心平均溫升降低了4 K,繞組平均溫升降低了3.14 K,永磁體平均溫升降低了2.91 K。

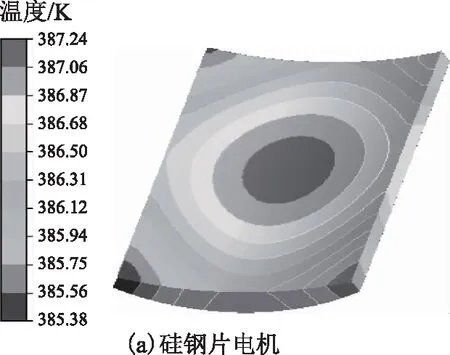

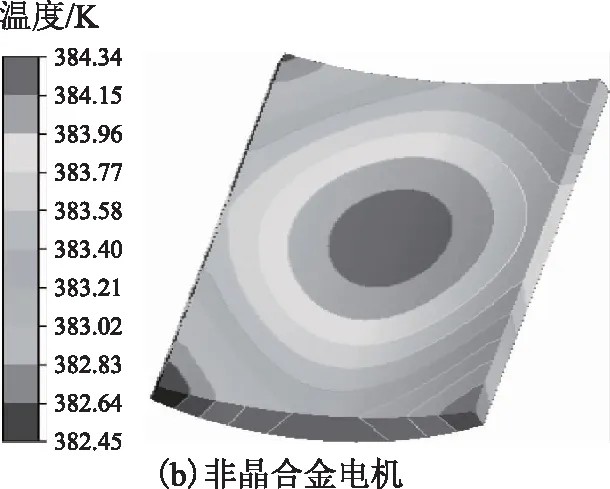

為了詳細了解電機各部件的溫度分布規(guī)律,圖12、圖13分別給出了硅鋼片永磁電機與非晶合金永磁電機的定子鐵心、永磁體的溫度分布。從圖13中可以看出,永磁體的最熱點位于永磁體中部,軸向上兩者溫度分布趨勢基本一致,轉(zhuǎn)子中間區(qū)域溫升高于兩端溫升,這是由于轉(zhuǎn)子旋轉(zhuǎn)時,轉(zhuǎn)子兩端與端腔空氣直接接觸,通過對流換熱帶走了轉(zhuǎn)子一部分熱量。

圖13 永磁體溫度分布Fig.13 Temperature distribution of permanent magnet

5 溫升試驗及數(shù)據(jù)對比

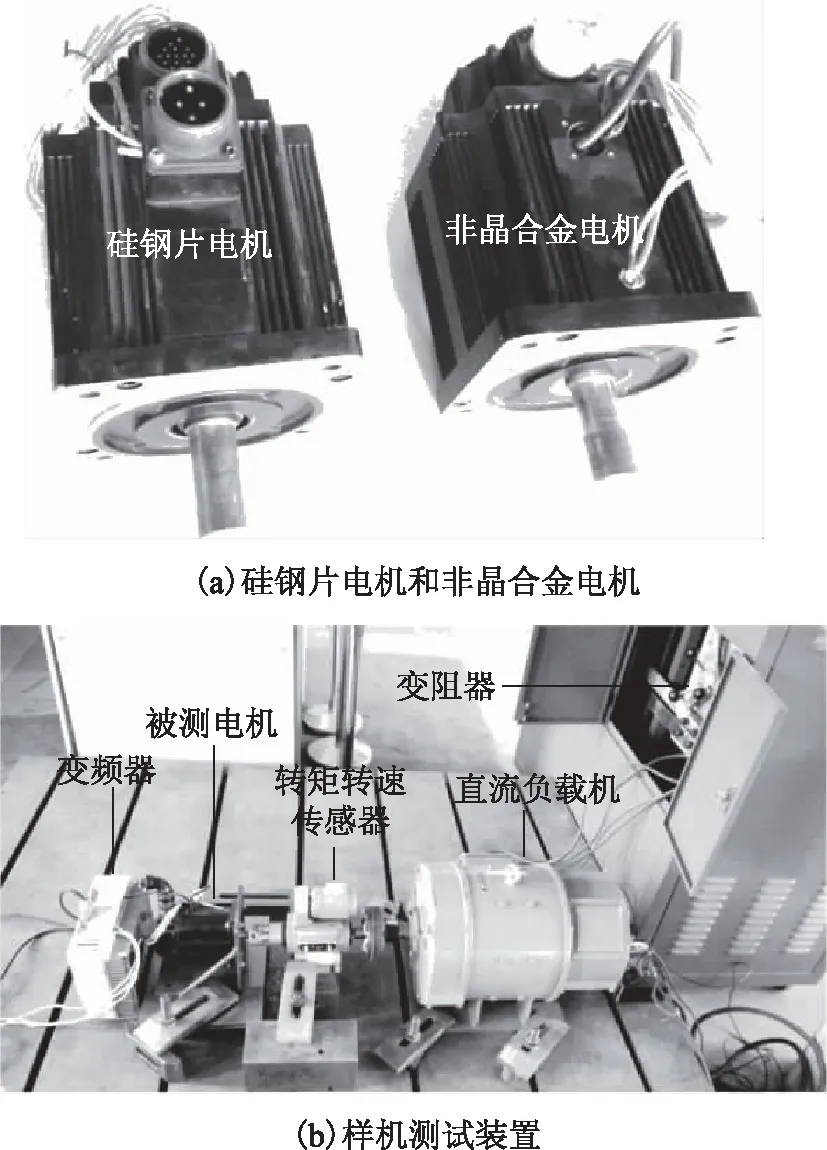

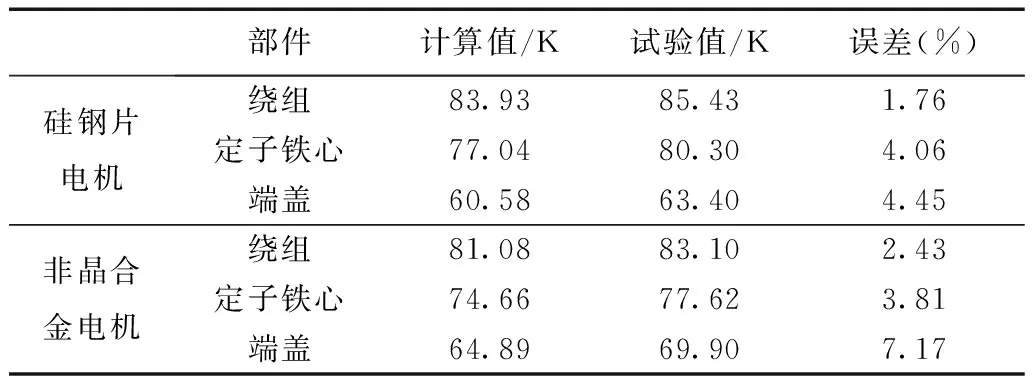

為了驗證數(shù)值計算的準確性,分別對1.6 kW硅鋼片電機和非晶合金電機在額定狀態(tài)下進行了穩(wěn)態(tài)溫升試驗,硅鋼片電機和非晶合金電機樣機如圖14a所示,電機的繞組端部埋置熱敏電阻用于測試繞組端部溫升。電機的溫升試驗平臺如圖14b所示。表5分別給出了硅鋼片電機、非晶合金電機試驗值與計算值的對比結(jié)果。由表5可知,繞組、定子鐵心、端蓋溫升的試驗值與計算值基本吻合,硅鋼片電機誤差分別為0.08%、2.18%、4.45%;非晶合金電機誤差分別為1.54%、4.39%、7.17%,滿足工程實際要求,試驗結(jié)果證明了計算的準確性。

圖14 樣機溫升試驗Fig.14 Temperature rise test

部件計算值/K試驗值/K誤差(%)硅鋼片電機繞組83.9385.431.76定子鐵心77.0480.304.06端蓋60.5863.404.45非晶合金電機繞組81.0883.102.43定子鐵心74.6677.623.81端蓋64.8969.907.17

6 結(jié)論

本文首先基于無限大平板層法對幾組非晶合金鐵心試樣進行了測試,然后應用有限體積法對比分析了1.6 kW硅鋼片電機和非晶合金電機的溫度分布規(guī)律,得到如下結(jié)論:

1)基于無限大平板層法測試得到非晶合金鐵心在疊壓系數(shù)為0.84時,軸向疊片導熱系數(shù)約為0.86 W/(m·℃);當疊壓系數(shù)為0.88時,軸向疊片導熱系數(shù)約為0.93 W/(m·℃)。

2)當永磁同步電機的定子鐵心采用非晶合金材料替代硅鋼片后,由于其定子鐵心損耗的顯著降低,即使軸向?qū)嵯禂?shù)相對較小,通常情況下非晶合金電機的各部位平均溫升和局部最高溫升均明顯降低。需要注意的是,由于非晶電機與硅鋼電機參數(shù)存在差異(主要受非晶合金鐵心加工工藝影響),因而,在相同出力下二者的供電電流大小和波形存在差異,導致永磁體渦流損耗和永磁體溫升存在差別。由于通常情況加工后的非晶合金鐵心磁化性能變差,電感小,電感濾波能力變差導致電流諧波大;加之非晶合金飽和磁通密度低,對于中低頻應用場合電機體積需要加大,因而非晶合金電機的永磁體渦流損耗可能有所增大,需根據(jù)實測電流波形進行損耗與熱分析。

[1] Tang Renyuan,Tong Wenming,Han Xueyan.Overview on amorphous alloy electrical machines and their key technologies[J].Chinese Journal of Electrical Engineering,2016,2(1):1-12.

[2] 孔曉光,王鳳翔,邢軍強.高速永磁電機的損耗計算與溫度場分[J].電工技術(shù)學報,2012,27(9):166-172.

Kong Xiaoguang,Wang Fengxiang,Xing Junqiang.Losses calculation and temperature field analysis of high speed permanent magnet machines[J].Transactions of China Electrotechnical Society,2012,27(9):166-172.

[3] 張鳳閣,杜光輝,王天煜,等.1.12 MW 高速永磁電機不同冷卻方案的溫度場分析[J].電工技術(shù)學報,2014,29(1):66-72.

Zhang Fengge,Du Guanghui,Wang Tianyu,et al.Temperature field analysis of 1.12 MW high speed permanent magnet machine with different cooling schemes[J].Transactions of China Electrotechnical Society,2014,29(1):66-72.

[4] 張鳳閣,杜光輝,王天煜,等.高速電機發(fā)展與設(shè)計綜述[J].電工技術(shù)學報,2016,31(7):1-18.

Zhang Fengge,Du Guanghui,Wang Tianyu,et al.Review on development and design of high speed machines[J].Transactions of China Electrotechnical Society,2016,31(7):1-18.

[5] 李偉力,李守法,謝穎,等.感應電動機定轉(zhuǎn)子全域溫度場數(shù)值計算及相關(guān)敏感性分析[J].中國電機工程學報,2007,27(24):85-91.

Li Weili,Li Shoufa,Xie Ying,et al.Stator-rotor coupled thermal field numerical calculation of induction motors and correlated factors sensitivity analysis[J].Proceedings of the CSEE,2007,27(24):85-91.

[6] 路義萍,豐帆,孫明琦,等.同步電機定子與氣隙流場數(shù)值計算與分析[J].電機與控制學報,2011,15(8):47-51.

Lu Yiping,F(xiàn)eng Fan,Sun Mingqi,et al.Numerical calculation and analysis of fluid flow field of stator and air-gap of a synchronous machine[J].Journal of Electeric Machines and Control,2011,15(8):47-51.

[7] 程樹康,李翠萍,柴鳳.不同冷卻結(jié)構(gòu)的微型電動車用感應電機三維穩(wěn)態(tài)溫度場分析[J].中國電機工程學報,2012,32(30):82-90.

Cheng Shukang,Li Cuiping,Chai Feng.Analysis of the 3D steady temperature field of induction motors with different cooling structures in mini electric vehicles[J].Proceedings of the CSEE,2012,32(30):82-90.

[8] 丁樹業(yè),王海濤,郭保成,等.50 kW永磁同步電機內(nèi)流體流動特性數(shù)值研究[J].電機與控制學報,2014,18(9):30-36.

Ding Shuye,Wang Haitao,Guo Baocheng,et al.Numerical investigation of fluid flow characteristics for 50 kW permanent magnet synchronous motor[J].Journal of Electric Machines and Control,2014,18(9):30-36.

[9] Boglietti A,Cavagnino A,Staton D,et al.Evolution and modern approaches for thermal analysis of electrical machines[J].IEEE Transactions on Industrial Electronics,2009,56(3):871-882.

[10]丁樹業(yè),鄧艷秋,王海濤,等.固體絕緣材料導熱系數(shù)的熱流法實驗探究[J].哈爾濱理工大學學報2014,19(4):17-21.

Ding Shuye,Deng Yanqiu,Wang Haitao,et al.Experimental inquiry of thermal conductivity of solid electrical insulating materials based on the heat flow method[J].Journal of Harbin university of science and technology,2014,19(4):17-21.

[11]魏永田,孟大偉,溫嘉斌.電機內(nèi)熱交換[M]. 北京:機械工業(yè)出版社,1998.

[12]陶文銓.數(shù)值傳熱學[M]. 西安:西安交通大學出版社,2001:347-353.

[13]Bertotti G.General properties of power losses in soft ferromagnetic materials[J].IEEE Transactions on Magnetics,1988,24(1):621-630.

[14]佟文明,朱曉鋒,朱龍飛,等.不同供電方式對非晶合金永磁同步電機鐵耗的影響[J].電工技術(shù)學報,2015,30(10):115-122.

Tong Wenming,Zhu Xiaofeng,Zhu Longfei,et al.The impact of different supply modes on core losses of amorphous alloy permanent magnet synchronous motor[J].Transactions of China Electrotechnical Society,2015,30(10):115-122.

[15]佟文明,朱曉鋒,賈建國,等.時間諧波對永磁同步電機損耗的影響規(guī)律[J].電工技術(shù)學報,2015,30(6):60-69.

Tong Wenming,Zhu Xiaofeng,Jia Jianguo,et al.Influence law of additional losses induced by time harmonic in permanent magnet synchronous motors[J].Transactions of China Electrotechnical Society,2015,30(6):60-69.

[16]Yamazaki K,Abe A.Loss investigation of interior permanent-magnet motors considering carrier harmonics and magnet eddy currents[J].IEEE Transactions on Magnetics,2009,41(5):659-665.

[17]陳萍,唐任遠,佟文明,等.高功率密度永磁同步電機永磁體渦流損耗分布規(guī)律及其影響[J].電工技術(shù)學報,2015,30(6):1-9.

Chen Ping,Tang Renyuan,Tong Wenming,et al.Permanent magnet eddy current loss and its influence of high power density permanent magnet synchronous motor[J].Transactions of China Electrotechnical Society,2015,30(6):1-9.

(編輯 于玲玲)

Thermal Conductivity Measurement of Amorphous Alloy Laminated Core and Thermal Analysis of Amorphous Alloy Motor

TongWenming1SunJingyang1ChengXuebin1WangShiwei1ZhaoGang2

(1.National Engineering Research Center for Rare Earth Permanent Magnet Machines Shenyang University of Technology Shenyang 110870 China 2.State Grid East Inner Mongolia Electric Power Company Limited Hohhot 010020 China)

In order to study the influence of amorphous alloy stator core on the temperature distribution of permanent magnet motor,an experiment for measuring the thermal conductivity of stacked amorphous alloy iron core in axial direction was conducted based on infinite plate method,and two groups of amorphous alloy samples with different stacking factors were measured.Then the losses of two 1.6 kW permanent magnet motors with the same dimensions but different stator core materials were calculated by electromagnetic field software.One of the stator cores is made of amorphous alloy,and the other is made of conventional silicon steel.Based on the losses results,the 3D temperature field was calculated,and the temperature distributions of amorphous alloy motor and silicon steel motor were compared.Finally,the temperature rise test of the two motors was conducted,and the test data were compared with the calculated results,which validated the effectiveness of the analysis and calculation.

Amorphous alloy stator core,stacking factor,thermal conductivity,infinite plate method,temperature field

國家自然科學基金(51307111,51677122)、國家重點研發(fā)計劃(2016YFB0300503)和遼寧省教育廳科學研究(LGD20160006)資助項目。

2016-08-30 改稿日期2017-01-16

10.19595/j.cnki.1000-6753.tces.L70768

TM301.4

佟文明 男,1984年生,博士,副教授,碩士生導師,研究方向為特種電機及其控制與電機多物理場仿真分析。

E-mail:twm822@126.com(通信作者)

孫靜陽 女,1991年生,碩士研究生,研究方向為永磁電機多物理場仿真。

E-mail:397489682@qq.com