2A14鋁合金異形件軋制成形工藝研究

王 兵 周世杰 王恒強 劉 飛 李金祥 劉 東 胡 陽 文 帥

?

2A14鋁合金異形件軋制成形工藝研究

王 兵1周世杰1王恒強1劉 飛1李金祥1劉 東2胡 陽2文 帥1

(1. 首都航天機械公司,北京 100076;2. 西北工業大學,西安 710072)

研究和分析了鋁合金的環軋成形工藝,制定了某異形截面殼體結構的制造工藝,采用數值模擬的方法分析了成形過程中溫度和等效應變的分布,通過物理實驗軋制的方式生產出力學性能穩定、產品一致性高的鋁合金異形截面殼體零件。

鋁合金環件;環軋成形;數值模擬;物理實驗

1 引言

環件軋制是機械、車輛、航空航天等工業領域中環形類零件制造的先進技術[1,2]。環件軋制技術是一種生產無縫環件的特種加工工藝,其生產過程是借助環軋機使環件坯料壁厚減小,直徑增大,截面輪廓成形的工藝技術[3,4]。環件的軋制成形技術與環件自由鍛方式相比,具有對成形設備噸位需求小、投資少;環件加工余量小、材料利用率高;環件精度高,內部質量好;生產效率高的優點[5~7]。目前國內在黑色金屬和鈦合金金屬環件軋制方面的研究較多,工程化應用程度高[8],但在鋁合金環件,特別是異形截面鋁合金環軋研究方面,相關的研究報道較少,幾乎為零,主要原因是對鋁合金異形截面環件的使用要求較少。近些年來,隨著航空航天工業的發展,大型鋁合金環件的使用需求越來越高,對產品性能一致性和穩定性的要求越來越高,對環件產品的成形工藝提出了更高的要求,而環軋成形工藝能保證零件內部組織致密、晶粒細小、纖維沿圓周方向分布,環軋成形工藝是成形航天產品所需零件的重要方法[9]。本文以鋁合金異形截面環件為研究對象,對其成形工藝進行研究分析,并采用異形環件的方式生產出了某航空航天型號產品上的重要零部件。

2 研究對象及工藝分析

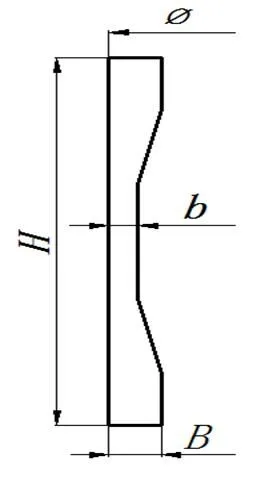

某型號中的殼體零件選用2A14材料制造,殼體零件直徑2m,高度800mm,最小壁厚30mm,最大壁厚90mm,殼體鍛結構如圖1所示。設計選用要求需保證零件達到一定的性能指標,常規的生產方式難以保證零件的力學性能指標,需要通過塑性成形的生產方式以保證零件力學性能指標,對于此類結構的大形筒體類鍛件,為保證質量的一致性和穩定性、材料的利用率和后續生產制造周期,選用異形環軋的方式對其進行生產制造。對于此類高度與壁厚比值較大的環件,在軋制成形中徑向變形量遠大于軸向變形量,可視為筒段類結構件,大型筒段結構件的塑性成形主要工序為:自由鍛開坯—環軋成形—熱處理。

圖1 異形截面鍛件結構示意圖

3 成形過程數值模擬研究分析

3.1 成形過程分析

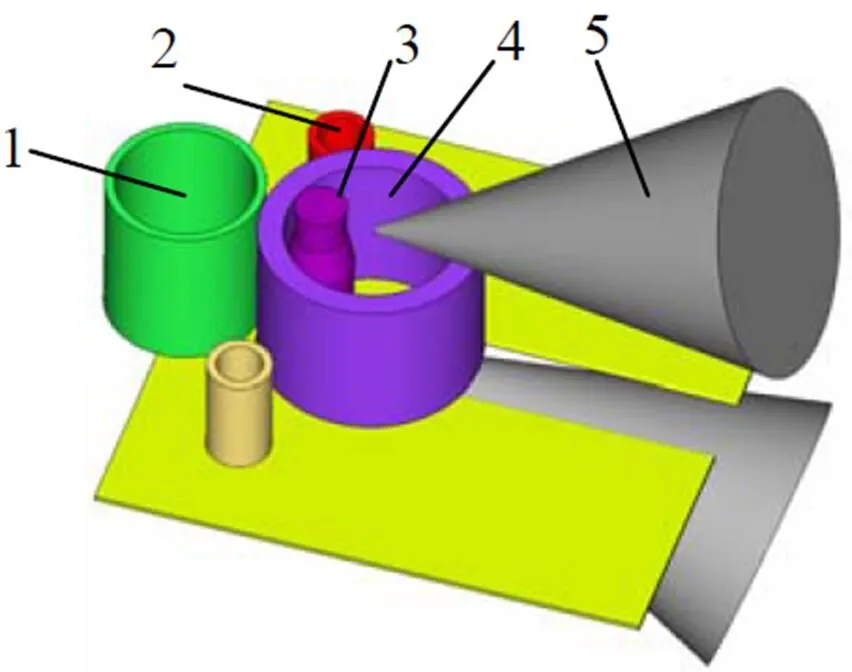

有限元仿真是研究環件軋制成形技術的主要方式之一[10]。如圖2所示軋制模型示意圖,通過自由鍛方式成形的毛坯經加熱后置于徑軸向環軋機上平臺上,主軋輥在設備電機的作用下以恒定速度自轉,抱輥控制軋制過程的穩定性,錐輥所在高度略有少許變化,在本研究中,型膛為開式結構,坯料在高度方向尺寸上有一定的長高。軋制過程中,坯料在芯軸的水平作用下向主軋輥方向移動,當芯輥帶動坯料與主軋輥貼合時,芯輥與坯料隨之轉動,隨著芯輥的移動,坯料長大至零件尺寸。根據軋制過程中坯料的尺寸變化狀態,可將整個成形過程分為三個階段:貼合階段、成形前期階段、成形后期階段和整圓階段。

1—主軋輥 2—抱輥 3—芯軸 4—毛坯 5—錐輥

3.2 軋制成形溫度場分析

圖3為環件軋制過程中截面溫度分布云圖及軋制結束時環件整體的溫度分布云圖。可以看出,在整個軋制過程中,環件的溫度呈整體均勻下降的趨勢。從咬入階段開始,由于軋制初期一方面環件中部先與模具接觸,而另一方面變形使得上下兩端并未與模具完全接觸,使得環件在高度方向上,心部的溫度略低,而上下兩端的溫度反而更高。當型腔填滿之后,環件進入穩定軋制階段,環件整體都與模具接觸,整體呈溫度均勻下降趨勢,截面溫度分布逐漸呈現相對均勻的趨勢,在軋制結束時,環件整體溫度分布相對均勻,大致在340~380℃之間。

a 貼合階段???????b 成形前期

c 成形后期???????d 整圓階段

圖3 環件軋制過程溫度分布云圖

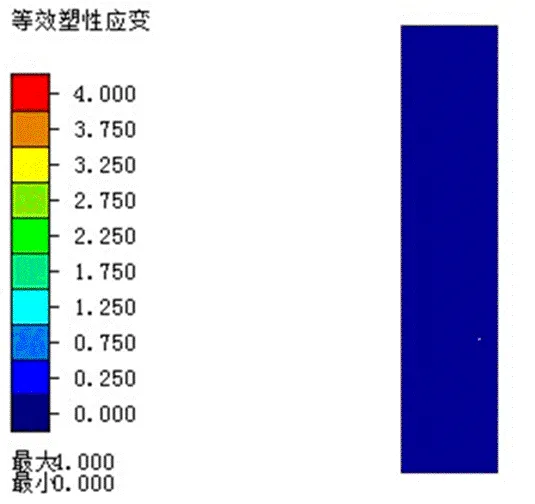

3.3 軋制成形等效應變分析

a 貼合階段???????b 成形前期

c 成形后期???????d 整圓階段

圖4 環件軋制過程等效應變分布云圖

圖4為環件軋制過程中截面等效應變分布云圖及軋制結束時環件整體的等效應變分布云圖。可以看出,軋制過程中,變形最先出現在與芯輥首先接觸的內外環面中部,再逐漸向上下端面擴散。軋制結束時,環件整體的等效應變分布為沿徑向方向,外環面應變最大,內環面應變次之,心部應變最小。沿軸向方向,心部應變最大,越接近上下端面,應變越小。軋制結束時,環件整體等效應變分布大致在0.7~4.0之間。

4 成形實驗及產品性能檢測

圖5 軋制成形

圖6 產品實物圖

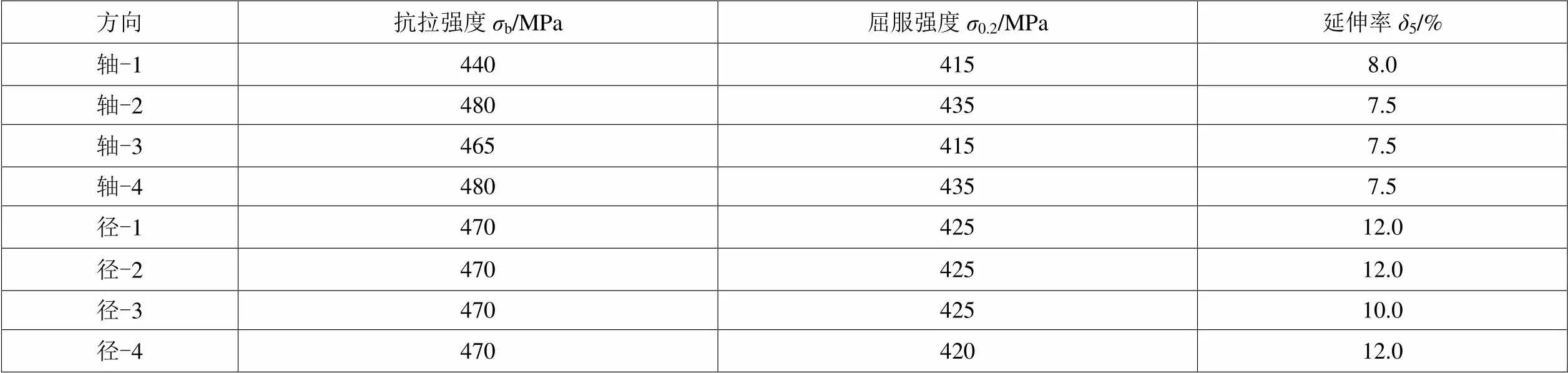

表1 力學性能檢測值

在上述工藝分析優化的基礎上,開展軋制成形實驗研究。成形所用設備為3000mm級徑軸向數控環軋機,設備額定噸位250t/200t。軋制用坯料選用2A14鋁合金鑄錠,經自由鍛開坯成形成筒形結構毛坯,在軋制中使用專用成形芯軸模具。將坯料加熱至始鍛溫度,通過環軋機的作用軋制成形至鍛件圖尺寸,軋制過程如圖5所示。軋制完成后,經過固溶和時效處理以保證零件的力學性能指標,熱處理完成后經機械加工后采用超聲波無損探傷檢測,檢測結果表明,產品本體滿足GJB1580A—2004中A級檢測要求,產品實物如圖6所示。在產品上端處切取取樣環進行力學性能檢測,在取樣環的4個象限內,各切取試棒四組,每組徑、軸向試棒各一根,合計共8根試棒進行常溫力學性能檢測,檢測結果如表1所示,從表中可以得到,產品力學性能檢測結果符合航天標準QJ502A—2001要求,各點性能指標值波動較小,產品性能一致性良好,產品力學性能值呈現一定的方向性,徑向性能優于軸向,這一特性與環件纖維方向沿圓周方向分布的規律相符合。

5 結束語

a. 分析了某航天型號用異形截面零件的軋制成形工藝,采用數值模擬的方法分析了環軋成形過程中溫度場和等效應變場的分布情況。研究結果表明,環件中部位置的溫升和應變最大。

b. 通過環軋機軋制成形所需零件,零件的外形尺寸結構滿足要求,環件內部質量優秀,符合GJB1580A—2004中A級探傷檢測要求,環件各處力學性能指標分布均勻,縱向指標優于軸向指標,呈現一定的各向異性。

1 華林. 環件軋制成形原理和技術設計方法[D]. 西安:西安交通大學,2000

2 姜中原. 某異形環件軋制工藝中的殘余應力研究[D]. 重慶:重慶大學,2014

3 華林,黃興高,朱春林. 環件軋制理論和技術[M]. 北京:機械工業出版社,2001

4 韓靜濤,陳領,張琳. 環件徑-軸向軋制模擬試驗軋機的開發[C]// 鍛壓設備. 第十三屆全國塑性工程學術年會暨第五屆全球華人塑性技術研討會論文集. 武漢,2013:296~297

5 李昶. 環件軋制中導向輥對環件圓度誤差影響規律研究[D]. 武漢:武漢理工大學,2007

6 萬自永. 難變形材料環件軋制過程的三維有限元數值模擬[D]. 西安:西北工業大學,2007

7 錢東升,華林,張志強. 一種環件復合軋制成形新技術[C]// 武漢理工大學,第十二界全國塑性工程學術年會暨第四屆全球華人塑性加工技術研討會論文集. 重慶,2011:503~506

8 蔣濤. 環件軋制的工藝參數分析及過程模擬[D]. 長沙:中南大學,2013

9 李斌. Ti40合金環件徑軸向軋制過程數值模擬及其工藝優化[D]. 南昌:南昌航空大學,2011

10 邱玉龍. 環件剛度模型的力學分析及其在環軋數值分析中的應用[D]. 武漢:武漢理工大學,2013

Research on Rolling Forming Process of 2A14 Aluminum Alloy Shaped Pieces

Wang Bing1Zhou Shijie1Wang Hengqiang1Liu Fei1Li Jinxiang1Liu Dong2Hu Yang2Wen Shuai1

(1. Capital Aerospace Machinery Company, Beijing 100076; 2. Northwestern Polytechnical University, Xi’an 710072)

The aluminum alloy ring rolling forming technology is researched and analyzed, and the manufacturing process of a profiled shell structure is developed. The distribution of temperature and equivalent strain is analyzed by adopting the method of numerical simulation for the forming process. At last, the aluminum alloy profiled shell parts with stable mechanical properties and excellent consistency are produced by means of physical experiment.

aluminum alloy ring pieces;ring rolling forming;numerical simulation;physical experiment

王兵(1986),工程師,材料加工專業;研究方向:鍛造。

2017-04-25