電廠濕法煙氣脫硫塔底結垢異常分析及解決措施

楊俊強,薛明超,楊曉飛,田文慧

(國電駐馬店熱電有限公司,河南 駐馬店 463000)

電廠濕法煙氣脫硫塔底結垢異常分析及解決措施

楊俊強,薛明超,楊曉飛,田文慧

(國電駐馬店熱電有限公司,河南 駐馬店 463000)

某熱電有限公司為2×330 MW亞臨界燃煤供熱機組采用石灰石-石膏濕法煙氣脫硫工藝,脫硫裝置按照1爐1塔布置。脫硫系統在長期運行的情況下,脫硫漿液在循環過程中,在脫硫塔底部結垢的情況時有發生,針對電廠出現結垢異常的分析和處理措施研究,對保障脫硫系統安全,可靠和經濟運行顯得十分重要。

脫硫塔;石膏濕法煙氣脫硫;結垢異常

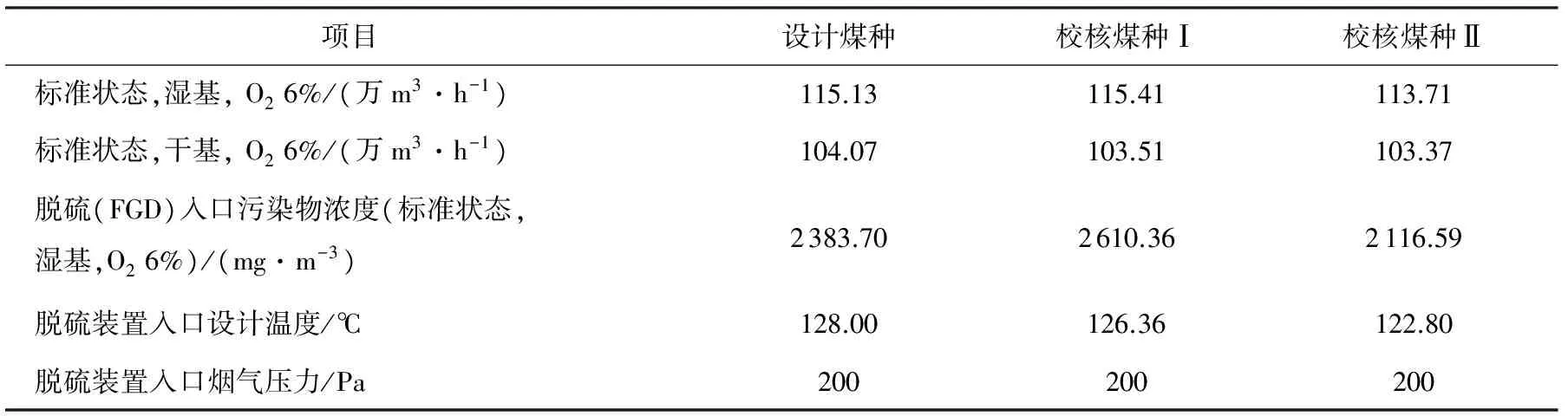

表2 脫硫裝置主要設計參數

1 脫硫裝置概況

某熱電有限公司為2×330 MW亞臨界燃煤供熱機組采用石灰石-石膏濕法煙氣脫硫工藝,脫硫裝置按照1爐1塔布置。每臺脫硫的煙氣處理能力為相應鍋爐設計最大連續蒸發量工況(BMCR)下的100%煙氣量,石灰石制漿系統、石膏脫水系統為2套脫硫裝置公用。

2 脫硫裝置主要參數

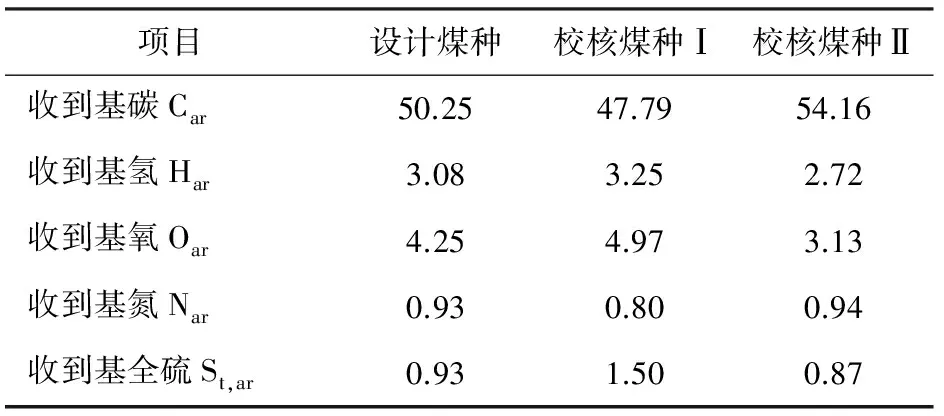

鍋爐燃燒的煤質資料及脫硫裝置主要設計參數見表1、表2。

表1 鍋爐燃燒的煤質資料

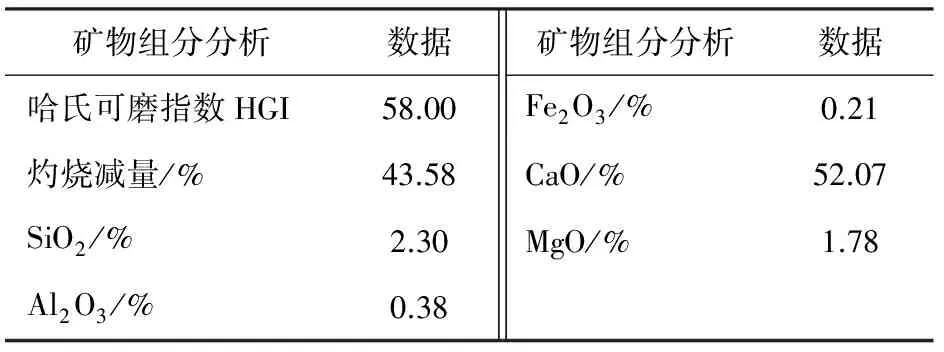

脫硫裝置所用吸收劑主要組分分析見表3。

表3 吸收劑主要組分分析

設計工況下,石膏品質應達到如下指標:自由水分<10%;CaSO4·2H2O質量濃度>90%;CaCO3質量濃度<3%;CaSO3·0.5H2O質量濃度<1%;溶解于石膏中的Cl-質量濃度<0.01%(CaSO4·2H2O、CaCO3、CaSO3·0.5H2O、Cl-質量濃度均指干基值)。

3 脫硫裝置存在的問題

#2脫硫系統C漿液循環泵自2014年10月更換葉輪后,電流由修前的58 A降至32 A,造成C漿液循環泵出力偏低,導致#2脫硫系統液氣比下降且抗擾動能力差,#2脫硫系統在此狀況下運行將近10個月,期間頻繁出現漿液循環泵入口濾網堵塞且多次出現漿液惡化現象,至2015年6月,#2機組檢修期間打開#2脫硫吸收塔發現底部沉積物異常,沉積

物脫水風干后分上下2層,上層物質為石膏,下層出現大量黑色細小顆粒狀物質,明顯不同于上層物質,如圖1所示,并發現在漿液循環泵入口濾網附著有硬垢,很難清除,如圖2所示,這種黑色物質在吸收塔底部大量沉積,影響石膏綜合品質,并對脫硫裝置穩定運行造成隱患。

圖1 #2吸收塔底部沉積物照片

圖2 #2吸收塔漿液循環泵入口濾網

4 原因分析及解決措施

4.1 運行參數對比分析

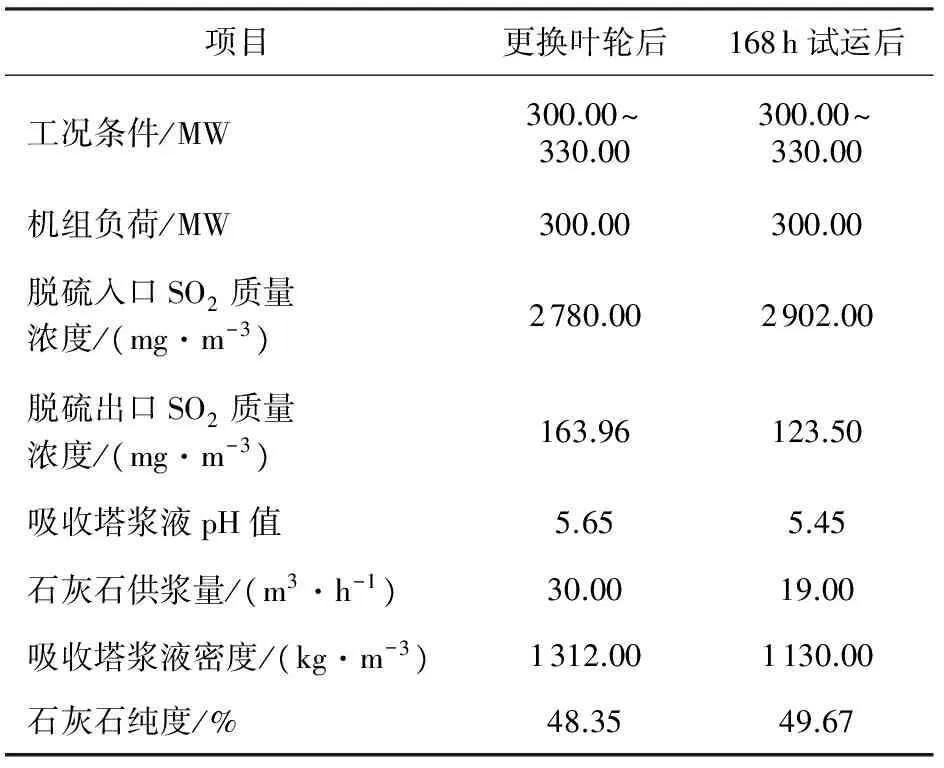

通過查閱2個不同時段#2脫硫系統運行參數,分別為2015年4月14日19:00—20:00和2011年4月21日10:00—11:00,更換葉輪后數據及機組168 h試運后性能試驗數據見表4。

針對以上2個不同時段#2脫硫系統運行參數進行對比分析可知:在機組高負荷運行、燃煤硫份偏高情況下,由于脫硫系統液氣比偏低,要保證脫硫出口二氧化硫濃度滿足GB 13223—2011《火電廠大氣污染物排放標準》的排放要求,需要通過增加供漿量,提高漿液的pH值來彌補,因而造成了#2脫硫系統鈣硫比在較長時間遠超過設計值1.03,導致漿液密度的升高,吸收塔漿液反應不充分,嚴重時出現漿液惡化,極易中毒。

表4 更換葉輪后及機組168 h試運后性能試驗數據

4.2 化驗結果分析

4.2 .1 石膏沉積物分析

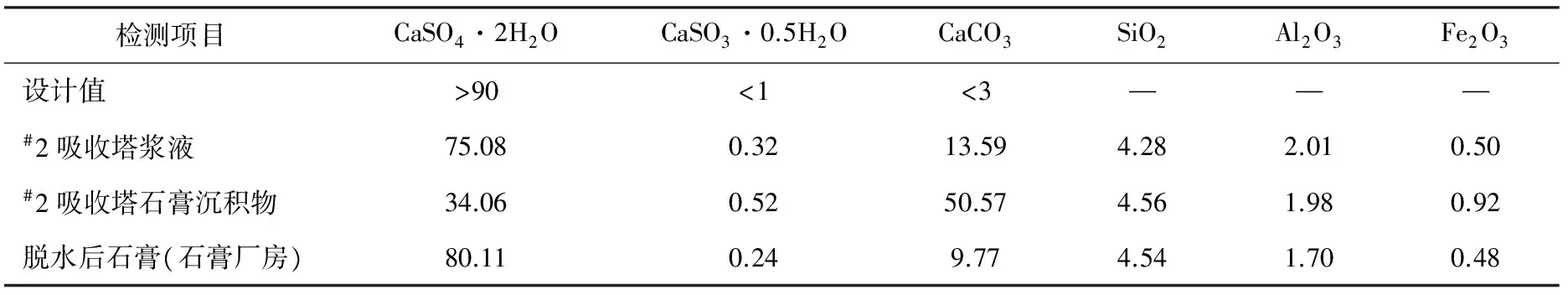

分別對#2吸收塔漿液、石膏、石膏沉積物進行取樣,如圖3、圖4所示,并將樣品送至國網河南電科院進行化驗。顯微鏡放大后可知:石膏沉積物中CaSO4·2H2O純度偏低,雜質含量較高。取樣分析結果見表5。

圖3 石膏取樣

由化驗結果可以得出:(1)石膏樣品CaSO4·2H2O質量濃度偏低、CaCO3質量濃度偏高,均超出設計值;(2)石膏沉積物CaSO4·2H2O質量濃度、CaCO3質量濃度2項指標遠遠超出設計值。

4.2.2 吸收劑品質分析

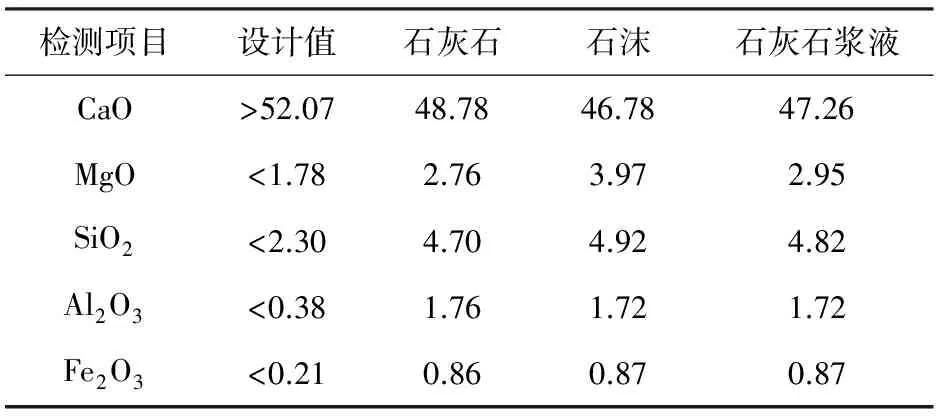

脫硫系統所用吸收劑是普通石灰石和石沫(小石子)的混合物,現場對石灰石、石沫、石灰石漿液取樣,如圖5、圖6、圖7所示,取樣分析結果見表6。

由化驗結果可以得出:(1)吸收劑中CaO質量濃度偏低,低于設計值4%;(2)吸收劑中MgO,SiO2,Al2O3,Fe2O3含量偏高,均超出設計值。

表5 取樣分析結果 %

圖4 石膏沉積物取樣

圖5 石灰石取樣

圖6 石沫取樣

圖7 石灰石漿液取樣

4.2.3 石灰石漿液粒徑分析

對石灰石漿液取樣分析化驗其細度,化驗結果表明石灰石細度小于44 μm(325目)所占比例平均值為20.95%,超出技術協議中要求的“粒徑至少達到≤0.044 mm(90%通過325目)”。

表6 石灰石、石沫、石灰石漿液取樣分析化驗結果 %

石灰石細度是脫硫性能的一種重要參數。相同條件下石灰石粒度越細,其粒徑越小,比表面積越大,與酸反應的速度越快,相同條件下與溶于水的SO2反應越充分,吸收塔漿液及石膏中的剩余碳酸鈣含量越低。

4.3 解決措施

2015年7月18日,公司組織召開了由本公司技術人員、國網河南電科院等單位人員參加的現場專題會議,針對#2脫硫系統異常情況提出解決措施,并實施。

(1)針對#2脫硫C漿液循環泵出力偏低問題,對C漿液循環泵進行解體,經現場勘查發現C漿液循環泵葉輪型號不符要求,利用本次檢修機會,更換漿液循環泵葉輪,使C漿液循環泵電流恢復至58 A,提高整個脫硫系統的液氣比,使其恢復設計值。

(2)合理配煤摻燒,保持燃煤硫分的均勻、平穩,確保脫硫入口SO2質量濃度低于2380mg/m3,同時保證脫硫系統入口SO2質量濃度10min之內波動不超過100mg/m3(標態),避免因大幅波動造成吸收塔漿液惡化甚至“中毒”。

(3)嚴格控制入廠石灰石質量,要求其CaO質量濃度達到52%以上,MgO質量濃度低于2%,SiO2質量濃度低于2%。

(4)加強球磨機的管理和維護,定期檢查鋼球數量,運行中若發現球磨機電動機的電流降低,則應補加鋼球,確保石灰石研磨徹底,粒度符合設計要求(90%通過325目)。

(5)嚴格控制吸收塔漿液pH值在5.2~5.6,漿液密度控制在1 120~1 160 kg/m3,加大供氧量,保證足夠的氧化風量。

(6)建議按照DL/T 1149—2010《火電廠石灰石/石灰-石膏濕法煙氣脫硫系統運行導則》的要求進行漿液的化驗分析,及時了解漿液品質并作出調整。

5 結束語

對于石灰石-石膏濕法煙氣脫硫系統,造成塔內反應惡化及石膏品質異常的原因是多方面的,但往往是相互關聯的。針對公司#2脫硫系統出現的異常情況,主要是液氣比、石灰石粒度等方面問題較為突出,通過上述措施處置后,#2脫硫各項指標趨于正常,并對#1脫硫系統進行全面的診斷,舉一反三,防患于未然,因此更進一步說明了及時消除設備缺陷、強化運行管理、重視化驗監測、提高運行人員的預判能力是維護好脫硫設備、避免漿液惡化的根本。

(本文責編:齊琳)

2017-05-05;

2017-06-05

X 773

B

1674-1951(2017)08-0067-03

楊俊強(1971—),男,河南駐馬店人,工程師,從事發電廠集控運行方面的工作(E-mail:13839611262@163.com)。