微電解、Fenton氧化和生化組合工藝處理醫藥中間體廢水

張永昊, 韓 逸, 錢秋杰, 王連軍, 孫秀云,李健生, 沈錦優

(1.南京理工大學環境與生物工程學院, 江蘇 南京 210000;2.Department of Electrical and Computer Engineering Lafayette College730 High St,PA18042;3.連云港職業技術學院繼續教育學院, 江蘇 連云港 222000)

0 引言

南通某化工有限公司主要經營范圍是抗癌藥品中間體的研發、生產和銷售,主要產品為2,4-二羥基-5-氟嘧啶(MFU)。 該廠產品工藝排放的廢水水量為50 t/d,COD質量濃度高達70 000 mg/L。廢水在產品的生產工藝中的分層和壓濾環節產生,廢水中含有副反應生成尿素,有機氮很高,同時生成工藝中酸化環節副反應有NaCl生成,鹽分高。由上可知,該生成廢水成分復雜,含多環芳烴和雜環化合物等生物難降解物質,并且含有高COD、高鹽分和高氨氮,屬于高濃度難處理的有機廢水。

李春林[1]研究表明,薄膜蒸發法熱傳遞效率高,停留時間短,在小水量脫鹽上具有優勢;李德生等[2]研究表明,單獨的微電解處理能力有限,但對微電解出水再進行Fenton強化處理則可大大改善對有機物的去除效果;郭建等[3]使用微電解-Fenton的組合工藝處理拉米夫定工業廢水,取得了很好的效果;陳勝兵等[4]研究表明Fenton氧化法可使環狀芳烴化合物開環,并使之轉化為易于生化降解的援酸甚至礦化為CO2和H2O,從而廢水的毒性也大大降低。

根據該廢水水質特性,采用的工藝方案為:高濃度廢水采用蒸發脫鹽,降低廢水中的含鹽量。蒸發完的進入鐵碳微電解+Fenton氧化系統進行預處理,廢水中含有的對生物具有毒害作用的含氮雜環類醫藥產品和中間體經預處理系統的還原及氧化后,其毒性得到了削減。同時預處理系統也可去除廢水部分的COD。經預處理后的工藝廢水和沖洗廢水、生活污水一起混合后進入生化系統。生化系統采用“二級好氧+硝化”處理工藝。出水水質達到GB 8978—1996《污水綜合排放標準》三級標準。

1 設計水量及水質

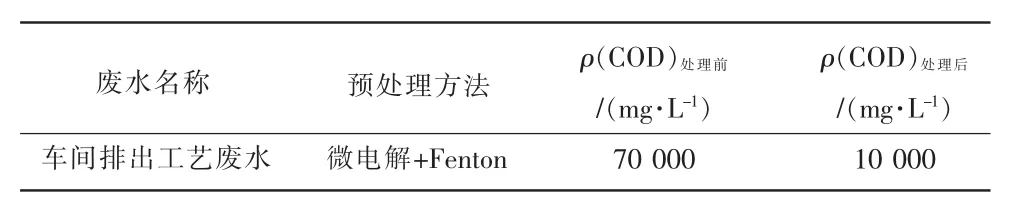

根據南通某化工有限公司提供的廢水水量情況以及環評資料,通過全場水平衡和物料平衡可以算出:車間排出工藝廢水為50 t/d,COD質量濃度約為70 000 mg/L,ρ(鹽分)為 12 000 mg/L,車間洗水:6 t/d,COD質量濃度為6 000 mg/L,生活污水:30 t/d,COD質量濃度為500 mg/L。廢水的主要特點為高鹽分,高濃度和高氨氮。其中高濃度廢水含有2,4-二羥基-5-氟嘧啶(MFU)產品和其中間體等對生物具有毒害作用的特征因子。因此,為保證生化處理系統進水水質,車間排出工藝廢水先單獨進行蒸發和預處理以去除鹽分和削減廢水毒性,再與車間洗水和生活污水進行混合稀釋。進入生化系統水量為86 t/d,設計時按100 t/d算。出水水質要求達到GB 8978—1996《污水綜合排放標準》三級標準。具體指標見表1和表2。

表1 預處理后COD的去除效果

表2 生化系統進水、出水水質

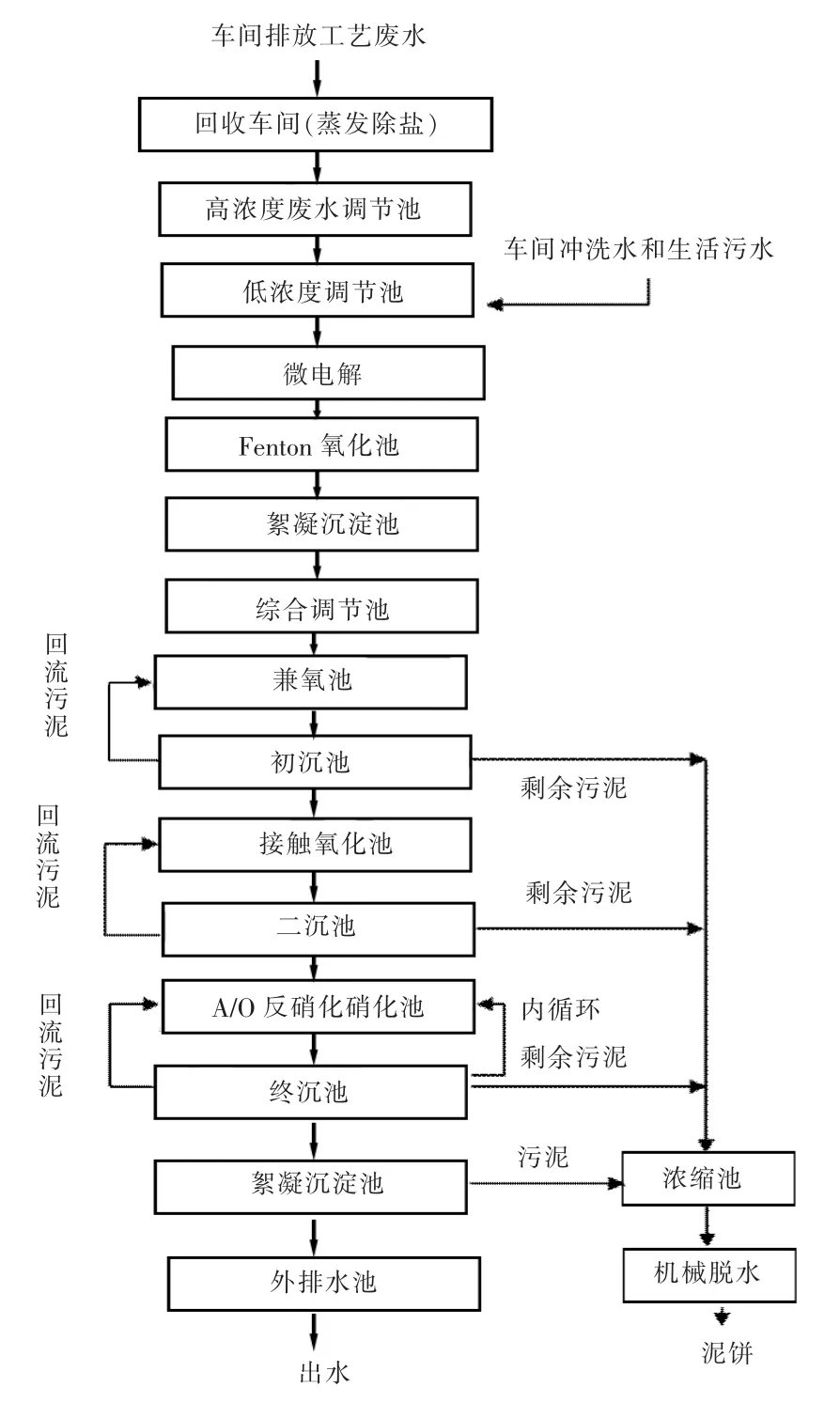

2 工藝流程及說明

生產綜合廢水處理工藝見圖1。

圖1 廢水處理工藝流程示意

2.1 預處理

車間排出高濃度工藝廢水先經蒸發除鹽,為提高蒸發效率,采用薄膜蒸發技術進行蒸發。蒸發后不僅可以脫除一定的鹽分,也可去除一部分COD,從而提高廢水的生化性。蒸發除鹽后的濃度廢水再進入預處理系統。預處理系統包含2項,分別為鐵碳微電解和Fenton氧化。預處理系統會將殘留在工藝廢水中的生產產品及其中間體和產品原料等毒性較強的特征因子進行還原和氧化。鐵碳微電解的還原作用可使環狀芳烴化合物開環[5],開環后再進入Fenton系統,以實現對難降解物質的深度氧化,降低生物毒性后進入生化系統[6-10]。Fenton系統中的H2O2和亞鐵離子在酸性條件下會反應產生羥基自由基,而羥基自由基又具有很強的氧化能力,其還原電位高達2.8 eV,在自然界中僅次于氟離子。Fenton系統將開環后的特征因子進一步氧化,將其轉化為可生化性更高的小分子酸等。特征因子2,4-二羥基-5-氟嘧啶(MFU)經預處理系統的降解機理見圖2。

圖2 2,4-二羥基-5-氟嘧啶(MFU)在預處理系統中的降解機理

2.2 生化處理

經過預處理的高濃度廢水進入絮凝沉淀池沉淀,并加入熟石灰將pH值調節至7~9。絮凝沉淀池采用斜板沉淀。經過沉淀的高濃度廢水進入綜合調節池,與車間洗水和生活污水混合稀釋,以降低COD。經調節的廢水進入兼氧池,利用兼氧系統水解酸化階段,降解廢水中的有機物,降低廢水中COD[11-13]。兼氧池出水進入初沉池進行泥水分離,并回流部分污泥以維持兼氧池中的污泥比,剩余污泥進入污泥濃縮池濃縮再經機械脫水,最后經壓濾機壓濾形成泥餅。兼氧池出水進入接觸氧化池進一步脫除COD。廢水在接觸氧化池里與附著在填料上的微生物接觸,并在充分曝氣的條件下,利用吸附、氧化作用來進一步降低 COD[14-17]。

廢水在經二沉池泥水分離后,廢水進入硝化/反硝化池。廢水中的NH3-N在硝化池中由自養微生物的作用下,經氨氧化和亞硝酸氧化2個階段被氧化成硝酸鹽[18-19]。反硝化池中,硝酸鹽氮(NO3-)和亞硝酸鹽氮(NO2-)被當作電子受體,在無氧條件下由反硝化菌還原為氮氣[20-21]。經生化系統處理后的廢水進入終沉池泥水分離后,在進入絮凝沉淀池,加入PAC以去除磷和懸浮物,最終在進入外排水池。剩余污泥經污泥濃縮池后,通過機械脫水,由壓濾機成濾餅。經過完整的處理系統后,該廠的廢水達到排放標準,經管道排放到園區污水集中處理廠。

3 設計特點

(1)針對該廠廢水鹽分過高的特點,采用薄膜蒸發工藝將廢水中的鹽分脫出,減輕了鹽分對生化系統的影響。

(2)鐵碳微電解+Fendon氧化技術可以將廢水中含有的環狀芳烴化合物開環,并轉化為小分子酸或直接礦化,提高了廢水的可生化性,減輕了生化系統的負荷。

(3)生化系統采用了兼氧+接觸氧化生物技術。由于兼氧微生物的作用 ,即使有部分環狀芳烴化合物及長鏈分子未能在預處理系統去除,也可以在兼氧池得到不同程度上得到了降解,再由好氧技術將降解的有機物去除,因此COD去除率高;廢水中的部分有機氮可在兼氧技術中的酸化水解階段轉化為NH3-H,因此具有一定的脫氮作用;由于兼氧池和接觸氧化池都裝有填料,因此污泥在填料上的停留時間大于污泥的水力停留時間,使污泥有足夠長的時間重新分解,大部分變成溶解性的COD,因此剩余污泥量少。

(4)好氧池和硝化池中使用組合式纖維填料,該填料具有散熱性能高,阻力小,布水、布氣性能好,易長膜,機械強度高,又有切割氣泡作用。

4 主要構筑物及參數

主要構筑物及設計參數見表3。

表3 主要構筑物及設計參數

5 運行效果

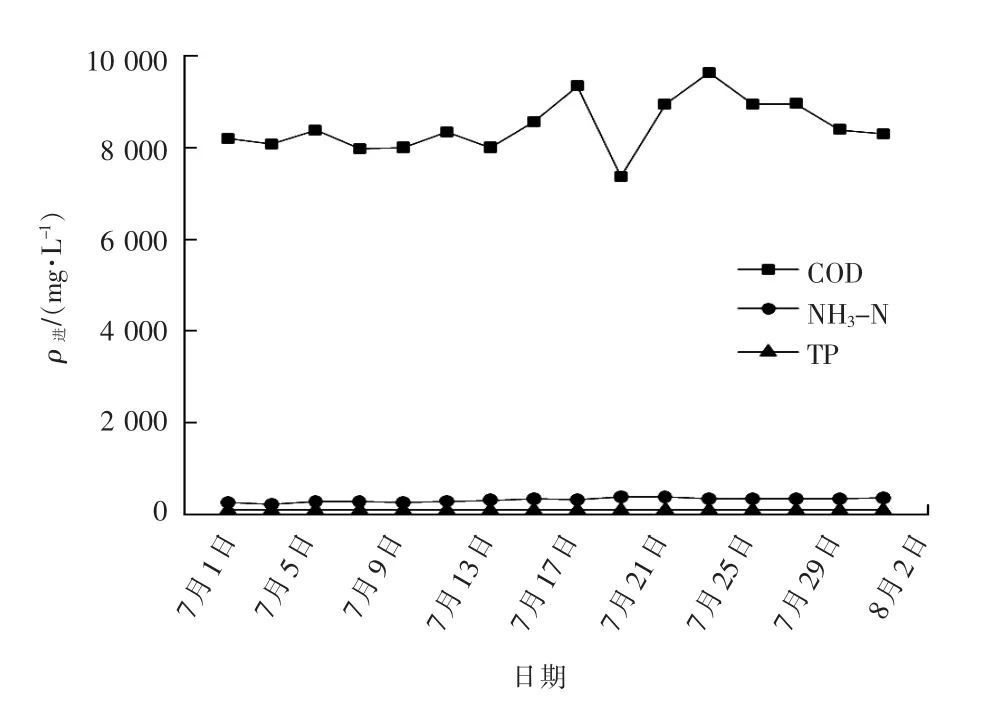

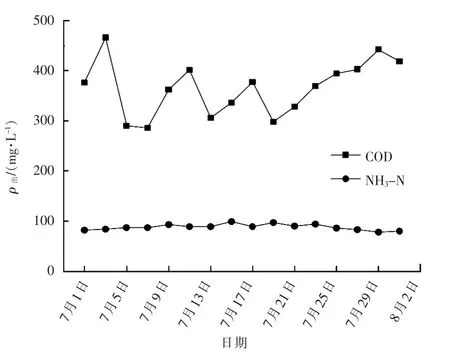

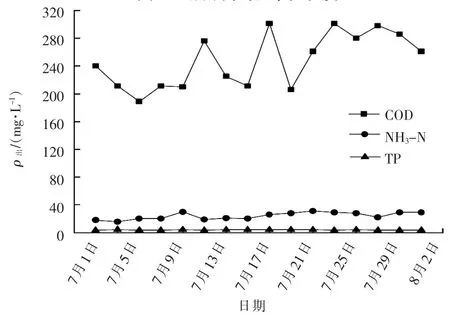

本工程于2014年6月末調試成功后對出水進行了為期1個月的數據檢測,見圖3~圖6。

圖3 生化系統進水水質

圖4 兼氧出水水質

圖5 接觸氧化出水水質

圖6 外排出水水質

由圖3~圖6可知,廢水經過預處理系統并與車間沖洗水和生活污水混合后,ρ(COD)為8 000 mg/L左右。兼氧處理后,ρ(COD)被降至 2 000 mg/L左右。再經過接觸氧化處理后,ρ(COD)<500 mg/L,NH3-N也有些去除。廢水再經硝化反硝化處理后,ρ(NH3-N)<35 mg/L。 最后,經過絮凝沉淀后,廢水中的ρ(TP)<8 mg/L。由上述數據可以得出,經過整套廢水處理設施處理后,該廠廢水水質均達標,已滿足GB 8978—1996《污水綜合排放標準》三級標準。同時,經過1個月數據的監控來看,系統處理效果已穩定。

6 投資運行成本

本工程總投資216.2萬元,總處理成本21.6元/m3,生化處理直接運行成本3.1元/m3。

7 結論

(1)采用薄膜蒸發-微電解+Fenton氧化-兼氧+接觸氧化-硝化/反硝化-絮凝沉淀組合工藝處理高濃度、高鹽分和高氨氮的醫藥中間體工廠的生產廢水,COD去除率99.7%,NH3-N 去除率90%,TP去除率92%。出水水質均能達到GB 8978—1996《污水綜合排放標準》三級標準。

(2)廢水先經過薄膜蒸發后,鹽分可有效去除。鐵碳微電解+Fenton氧化可將環狀芳烴化合物降解,并轉化為毒性更低、可生化性更高的小分子酸,為生化系統減輕了單元負荷。兼氧+接觸氧化的組合提高了生化系統對難降解有機物的沖擊能力,保證系統的穩定運行,廢水經該系統后,COD得到了大幅去除,NH3-N也可部分去除。再經硝化反硝化系統后,廢水中的NH3-N不斷降低。最后,經過絮凝沉淀池處理,TP也明顯降低。處理后的廢水達到排放標準,該項目的完成具有很好的社會效益、經濟效益和環境效益。