水電站不銹鋼復合板鋼襯制造加工技術

陳文松

(中藍晨光化工研究設計院有限公司,四川 成都 610041)

水電站不銹鋼復合板鋼襯制造加工技術

陳文松

(中藍晨光化工研究設計院有限公司,四川 成都 610041)

通過對國內多個水電站不銹鋼復合鋼襯的制作工藝總結,從復合不銹鋼板材料特性、瓦片壓制、卷板工藝、拼對組裝、焊接工藝、部件總拼裝等方面介紹了不銹鋼復合鋼襯制作加工技術。該技術成熟穩定,已成功運用于國內多個大型水電站工程。

不銹鋼復合鋼襯;制作工藝;流程;材料檢驗;卷板拼裝;焊接

1 概述

不銹鋼復合板是以碳鋼基層與不銹鋼覆層結合而成的復合板鋼板[1]。它的主要特點是通過爆炸、軋制、爆炸-軋制等方法使碳鋼和不銹鋼形成牢固的冶金結合,可以進行熱壓、冷彎、切割、焊接等各種加工,具有良好的工藝性能。不銹鋼復合板的基層材料可以使用 Q235B、C,Q345A、B、C,Q345R,Q245R,15CrMoR等各種普通碳素結構鋼、低合金鋼和壓力容器專用鋼。覆層材料可以使用 06Cr19Ni10、022Cr17Ni12Mo2奧氏體不銹鋼和022Crl9Ni5Mo3 Si2N、022Cr22Ni5Mo3N(2205)、022Cr25Ni7Mo4N(2507)雙相不銹鋼等各種牌號的不銹鋼。不銹鋼復合板作為一種經濟型材料,廣泛應用于冶金、石化、化工、食品、水利行業等諸多領域。

目前國內三峽、溪洛渡、向家壩等水電站大壩泄水、排沙鋼襯均采用不銹鋼復合板。

與傳統的碳鋼鋼襯相比,不銹鋼復合鋼襯在下料、壓制卷板、焊接等工藝上具有鮮明特點,易切削冷加工和冷彎成型,焊接性能好。通過對國內多個水電站工程中不銹鋼復合板鋼襯制作工藝的總結,從復合不銹鋼板材料特性、瓦片壓制、卷板工藝、拼對組裝、焊接工藝、部件總拼裝等方面精心組織研究,形成了不銹鋼復合鋼襯制作加工法。該技術成熟穩定,安全可靠,已成功運用于溪洛渡大壩深孔鋼襯制作、三峽排沙鋼襯管制作工程。

2 技術特點

通過制定合理的施工工藝流程,布置合理的施工設備,可以保證鋼襯制作的連續性、高效性及安全性。

不銹鋼復合鋼襯制作采用瓦片冷壓成形,可以有效防止基材與復材結合處發生脫落或產生應力裂紋。

鋼襯拼裝時利用胎膜進行組拼、焊接,能大量節省拼裝時間,保證其組拼質量以及減少在焊接過程中產生的變形。

制定合理的焊接工藝,防止焊接過程中在熱影響區造成馬氏體硬化組織,保證焊縫熔合區具有良好的組織與性能。

3 制作工藝介紹

在車間搭設鋼襯的組拼平臺,設置龍門吊專門用于鋼襯的組拼。

復合鋼襯下料時根據訂貨時不銹鋼復合板的寬度按最大利用率原則進行排板和下料,用數控等離子切割機進行切割,并在刨邊機上加工拼接焊縫坡口。鋼襯筋板與隔板都用數控切割機下料,對下料尺寸及形位公差進行嚴格控制。

在油壓機上用胎模壓制鋼襯瓦片兩端的弧度,再在卷板機上卷制成型。用樣板逐段檢查瓦片弧度。瓦片卷制通過嚴格控制卷壓次數來控制復合鋼板延伸率。

將制造合格的鋼襯瓦片,隔板及筋板三種部件在專設胎具上進行組拼,鋼襯組裝時以復層為基準,防止錯邊過大影響復層焊接質量。筋板、隔板的尺寸曲線要與鋼襯弧面曲面吻合,對超差弧度進行修正,以防止拼焊時鋼襯瓦片間焊接變形及鋼襯反復卷壓后的時效應變。

組拼完成且驗收合格后方可進行焊接,焊接在胎膜上進行。焊接順序為先焊基層,再焊過渡層,最后焊復層。

4 施工工藝流程及操作要點

本工藝以在水電站鋼襯中廣泛采用的雙相不銹鋼復合鋼板為例,這種鋼板以4 mm厚的雙相不銹鋼022Crl9Ni5Mo3Si2N作為復材,20 mm厚的低合金鋼Q345B作為基材的復合鋼板。水電站鋼襯一般分為圓形鋼襯、方形管襯、圓變方鋼襯、弧形鋼襯(護角)等幾種。

4.1 不銹鋼復合鋼襯制作流程

以溪洛渡深孔不銹鋼復合鋼襯為例,鋼襯制作流程圖見圖1:

圖1 鋼襯制作工藝流程圖

4.2 操作要點

4.2.1 原材料檢驗[1,2]

每批鋼材入庫驗收時,先查驗產品質量證明書,無誤后按GB/T7734-2015和GB/T8165-2008標準進行超聲波探傷抽查、100%外觀質量檢查以及力學性能(拉伸、冷彎、沖擊)檢測,合格后方可投入使用。

復合鋼板的級別為Ⅰ級,即不論采用何種復合工藝,復合板結合率應為100%。

復合板的厚度、寬度、長度、不平度等尺寸偏差應符合GB/T8165-2008標準要求。

復合鋼板表面質量要求為:表面(基層、復層)不得有氣泡、結疤、裂紋、夾渣、折迭等缺陷,且不允許有明顯凹凸不平。經復合熱處理整平后的復合鋼板的不平度<4mm/m,且<1/50斜度。

4.2.2 鋼襯瓦塊加工制作

(1)鋼板平板

經過檢查合格的鋼板在下料前按照工藝要求進行平板。采用卷板機平板,平板后鋼板整體平面度≤5mm。

(2)畫線

下料人員根據施工圖紙利用粉線劃出切割線、坡口角度及其基準線(單節鋼襯中心線),檢驗合格后,在鋼板上打樣沖并用油漆筆標注水流方向、分孔、分節編號,然后切割下料。卷制瓦塊考慮到卷制時鋼板延伸率,一般下料時長度方向比理論值小6mm,寬度方向比理論值小2~3mm進行控制。

(3)切割

1)切割及坡口制備在具有足夠剛度的切割平臺上進行,為確保切割精度,切割平臺平面度允差一般不超過2mm。

2)采用等離子切割機進行切割,鋼板復層面朝上時進行切割。由于割炬切割鋼板將產生3~5mm的熔寬,故切割后要留半個沖眼。另外,切割鋼板的切斷口表面形位公差及表面粗糙度達到以下要求:切斷面光滑、整齊、無毛刺;厚度方向的垂直度公差不大于厚度的1/10,且不大于2.0 mm;切割面的熔渣、毛刺和缺口,用砂輪磨去,切割后的邊緣不得有裂紋、夾層和夾渣等缺陷。

3)按工藝要求用刨邊機加工坡口,砂輪機磨除坡口部位的滲碳層。

4)筋板與隔板用數控切割機下料,用壓力機校正,其平面度允差不大于2 mm,側彎小于3 mm。

(4)鋼襯壓制與卷板

該工序適應于圓管、圓變方鋼管(鋼襯漸變段)及弧形鋼襯(護角)。

1)圓管、弧形鋼襯(護角)

①先在油壓機上用胎模壓制瓦片兩端的弧度,再在卷板機上卷制到接近的弧形輪廓面。

②卷板方向應和鋼板的壓延方向一致,卷板中不能碰損不銹鋼表面。瓦塊卷板時采用小進輥量,反復多次卷制,并經常用弧度樣板檢查其半徑R值達到吻合度≤0.5mm,卷制好的瓦塊在自由狀態下直立于平臺上用標準檢查樣板檢查瓦塊弧度,當弧形瓦塊出現樣板間隙超差,在預制的弧形胎膜上進行調校,合格后才進行拼裝。

③護角鋼襯先卷制到接近的橢圓輪廓面后,再在油壓機上按瓦片上平行的素線逐段按橢圓表面形狀予以壓制校正。當壓制的橢圓輪廓達到設計要求后,用標準檢查樣板逐段檢查其弧度,曲弧表面的局部不吻合值不大于2mm,弧曲面的扭曲值不大于1.5mm[3]。

④卷板時需要瓦塊長度進行精確控制,以控制管節組裝后周長,保證相鄰管節坡口的錯牙值在許可范圍。瓦塊長度控制的關鍵在控制卷板鋼板延伸率。卷板時記錄好卷板往返的次數,根據卷板后的尺寸和卷板前的尺寸進行比較,確定鋼板的延伸率,對后續的板材的下料尺寸進行相應調整。復合鋼板的延伸率較大,且卷板次數越多,延伸率越大。需要在校正延伸率的基礎上,控制卷板的次數。

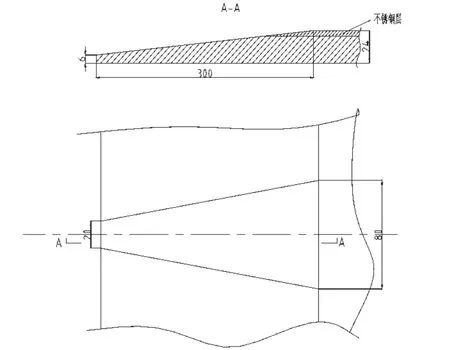

2)圓變方鋼管段(漸變段)的壓制與卷板

①圓變方鋼管由直邊段和弧形段組成,在卷制和壓制時對瓦片不同區域所用的力度不相同,將造成每個瓦片卷制或壓制成形后延伸不一樣,瓦片的外形尺寸發生變化,將影響管節組裝后的節間間隙,而且管節的錯邊、偏心等值也不易控制。

②圓變方鋼管段瓦片展開為曲型,下料時不采用機加工的方式對坡口進行加工處理,易引起漸變段管節焊縫坡口節間間隙不均勻或間隙較大,坡口焊接采用氣刨成型。

③根據圓變方鋼管段各節的半徑大小,對半徑較大的管節進行卷制成型,對于半徑較小管節,采用壓制成型。

④在瓦塊壓制成形前,將滾壓線劃好,滾壓線每隔20~30 mm劃一擋,壓制時從中間開始往兩邊壓.漸變段卷板半徑小的瓦塊采用模壓成型,在壓圓變方管節時為防止瓦塊壓裂,在其出口處內壁(不銹鋼)園變直段部分,用氣刨將不銹鋼面刨去長約300 mm,深6~18 mm,寬約20 mm的口子(具體見圖2),劃好的滾壓線,利用壓模和園鋼進行壓制,壓制時輔以火焰加熱。

圖2 圓變方管節瓦塊壓制示意圖

4.2.3 鋼襯的拼裝

(1)組裝平臺及胎具設置

組裝平臺具有足夠剛度,整體平面度≤2mm。

拼裝胎具設置應便于施工和檢查,滿足鋼襯在組裝和焊接時不同工位操作的要求[3],見圖3。

圖3 利用胎具進行組拼

(2)單片拼裝

適用方管段與護角鋼襯。

1)檢查筋板、隔板下料后的尺寸及形位公差[3]。將隔板與鋼襯頂緊檢查其貼合面吻合度。如間隙超過2mm,則需對隔板的弧度進行修正,直至隔板與鋼襯內表面吻合為止。將制造檢驗合格的鋼襯瓦塊、隔板及筋板三種部件在專設胎具上進行拼對。

2)拼裝時先將面板鋪設于平臺(不平度≤2 mm)上,劃出各加勁肋板組拼線,根據組拼線通過門式卡板和楔鐵控制加勁肋板與面板間隙,利用角尺控制肋板與面板的垂直度、加勁肋板間垂直度。

3)單片拼裝時記錄相鄰瓦片環肋板間距尺寸,并根據記錄尺寸劃線,拼裝肋板,從而保證整節拼裝時,縱縫處肋板對接時不產生錯邊。

4)肋板、隔板跨鋼襯焊縫時設避焊孔,避焊孔半徑為40 mm。

5)為了減少鋼襯焊接變形量,利用門式卡板通過楔鐵把單片鋼襯立式對扣夾緊,鋼襯必須與平臺加固牢靠。

(3)單節拼裝

1)單片瓦塊驗收合格后,根據分節接口尺寸,在已拼裝好的組裝平臺上放出管口的實樣,并標出開口值、測點R值位置線、傾斜值及管節中心線。

2)方形管節拼裝:根據中心線及管口實樣將瓦塊按底襯、側襯、頂襯,依次吊、裝調整就位;檢查兩頭開口尺寸和對角線尺寸、焊縫間隙、錯牙等,拼裝合格后同時在鋼襯兩端內壁拼裝內支撐,再進行焊接,焊接完成后其余內支撐、筋板、鋼圍帶等。

各節瓦塊在拼裝時,嚴禁采用火焰校正,盡量少使用碼子、楔鐵。

3)分段護角鋼襯組裝:在拼裝胎具平放位置將護角有關部件組裝在一起,然后根據焊接位置的需要,將拼裝好的護角旋轉到最佳焊接位置進行焊接,制成整節護角。

4)管節組圓拼裝:鋼管組圓時不需要進行單片拼裝,鋼襯瓦塊、隔板及筋板加工制作合格直接進行管節組圓拼裝。

鋼襯管組圓在平臺上進行。首先根據設計尺寸在平臺上放出實樣,包括上下管口相應半徑值、弧度段與平板段的分界點,然后開始拼裝。所有尺寸檢查合格并復查水平后嚴格按焊接規范焊接。焊接完整后加裝內支撐、筋板。

5)各道工序完成后用油漆在鋼管外壁標明管節號數,頂、底、兩腰中心線位置及水流方向,以利于預拼裝和前方安裝。

(4)摞節拼裝

單節鋼襯打磨探傷完成后,可以根據工地起吊、運輸能力,可以將幾個單節在車間進行組拼,焊接。摞節組拼節數根據工地起吊條件及制作情況靈活調整,實際施工中,以2節組拼為主,3~4節組拼的也有,可以大量節省安裝工期。

4.2.4 鋼襯的焊接[4,5]

復合鋼板的焊接中過渡層的焊接尤為重要。

不銹鋼復層較基層具有低的熱導率 (僅為基層的1/2),高的電阻(為基層的4倍)和較大的線膨脹系數(為基層的1.3倍),因而過渡層焊接會引起較大的焊接變形及應力,導致焊接裂紋的產生。而且在焊接過程中,存在不銹鋼奧氏體形成元素的稀釋問題,影響焊縫抗腐蝕性能,同時,容易形成馬氏體淬硬組織。因此為保證焊縫性能,復合層焊接材料應選擇比復合層鉻、鎳含量高且機械性能相當的焊條,而基層母材為普通低合金鋼,具有優良的焊接性能,根據等強度原則選用一般的碳鋼焊條或焊絲即可。同時,嚴格控制冷卻速度,適當控制熔合比。

(1)焊接工藝評定

復合鋼板常用的焊接方法有焊條電弧焊、鎢極惰性氣體保護焊、熔化極惰性氣體保護焊等。根據水電站不銹鋼復合鋼襯制作實際情況,鋼襯碳鋼層以采用CO2氣體保護焊(或手工電弧焊),過渡層、最終復層焊接采用手工電弧焊焊接,手工電弧可以滿足異種鋼熔合比小,稀釋率低的焊接要求。

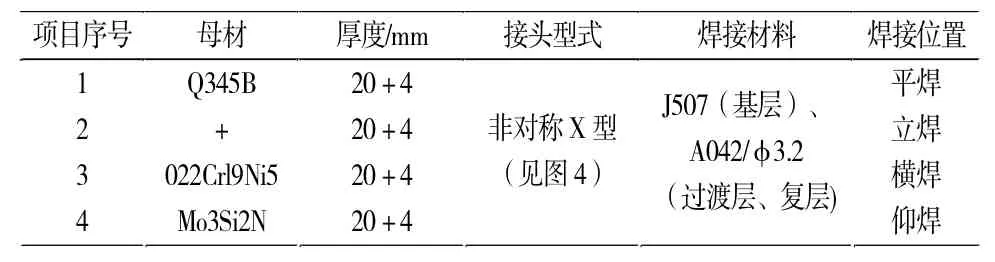

不銹鋼復合板的焊接,依據DL 5017-2007《水利水電工程壓力鋼管制造安裝及驗收規范》、GB/T13148-2008《不銹鋼復合鋼板焊接技術條件》及NB/T47014-2011《鋼制壓力容器焊接工藝評定》等標準的要求進行焊接工藝評定。以雙相不銹鋼復合板為例,焊接工藝評定項目見表1。

工藝評定試驗包括接頭的拉伸試驗、彎曲試驗、硬度試驗及沖擊韌性試驗和復材焊縫金相試驗,均滿足設計及規范要求。

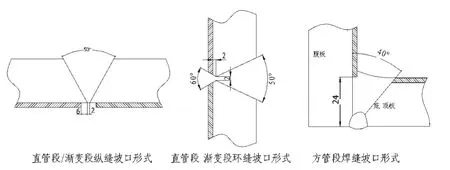

(2)坡口及焊接工藝參數

不銹鋼管復合鋼襯典型坡口型式參見圖4。

表1 焊接工藝評定項目一覽表

圖4 不銹鋼管復合鋼襯典型坡口示意圖

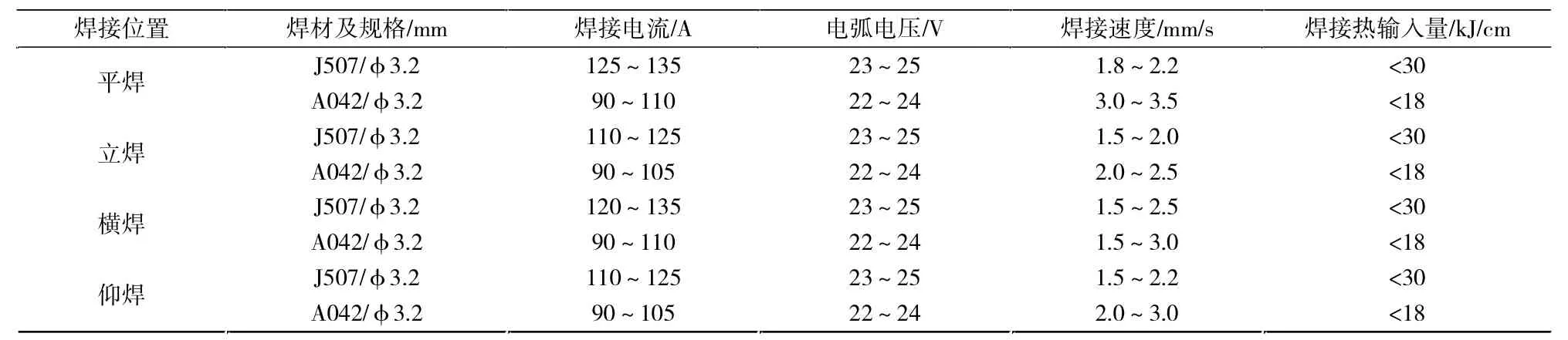

焊接工藝參數見表2。

(3)坡口的清理及防護

施焊前必須用角磨機對基層焊縫坡口及兩側各30 mm范圍內的鐵銹、油污,水分等進行清理,復層可采用丙酮清理油污等雜質;為防止焊接飛濺物損傷復層表面,削弱復層的耐蝕性,焊前應在坡口兩側150 mm范圍內均勻噴灑焊接防飛濺劑。

(4)焊接程序

焊接一般程序:焊前清理→定位焊焊接→焊接→焊縫檢驗(內部及外部)→焊縫打磨。

復合板焊接時先焊基層,再焊過渡層,最后焊接復層。這樣可以避免復層焊縫及熱影響區發生敏化,從而提高了復層的耐蝕性。

(5)定位焊

所有定位焊均焊在復合板基層一側,焊縫厚度以4~6mm為宜,每段長度50~80mm,間距300~400mm。施焊前檢查定位焊質量,如有裂紋、氣孔及夾渣等缺陷應清除。對一類焊縫部位的定位焊在焊接時進行清除處理。

(6)基層的焊接

焊接基層時,其焊條不得觸及和熔化復層,焊道表面應距復合界面1.5~2.0mm,焊縫余高小于1.5mm,超高部位需用角磨機打磨,為防止過大的焊接熱輸入量對復層金屬的影響,應嚴格限制基層的焊接熱輸入量小于30 kJ/cm。

表2 焊接參數表

(7)過渡層及復層的焊接

必須保證過渡層的焊接厚度為2.0~3.0 mm,過渡層厚度過薄,易造成下一層焊縫的氧化;復層的焊接必須保證焊縫表面與復層表面保持平整、光滑,余高小于2 mm,焊后磨平。焊接控制規范如下:

1)焊接線能量。采用比基層焊接小的焊接熱輸入量(E<18 kJ/cm),采用窄道焊(焊條不擺動)進行焊接。

2)焊接電流。選擇較小的電流(一般比碳鋼焊條低20%左右)。

3)道間溫度的控制。嚴格控制過渡層及復層焊接的道間溫度不超過60℃。

4.2.5 焊接檢驗與缺陷返修[6]

(1)所有焊縫焊接完成后,按DL5017-2007《壓力鋼管制造,安裝及驗收規范》中的表6.4.1中的相關規定進行焊縫外觀檢查,合格后方可轉入無損探傷工序。

(2)焊縫無損探傷比例:一類焊縫100%超聲波探傷,抽查率或射線探傷20%;,二類焊縫50%超聲波探傷抽查率。表面裂紋檢查100%滲透探傷檢查。

(3)缺陷處理

焊縫內部缺陷須采用碳弧氣刨或砂輪將缺陷清除干凈并用砂輪修磨成型,補焊前嚴格檢查確認缺陷消除,方可以進行返修。焊縫返修按照規定的焊接工藝進行。

4.2.6 鋼襯的防腐

鋼襯焊縫探傷檢查合格后,將所有安裝標識中心線及管節號進行復查,然后將鋼襯轉防腐工序,進行外表面防腐及內表面焊縫打磨。

涂裝材料的使用按設計施工圖紙和生產廠家的說明書進行。

不銹鋼復合鋼襯外表面一般涂裝無機改性水泥漿,無機改性水泥漿的配比為每1 000份水泥中加入無機改性添加劑溶液40~50份,水泥標號不低于400號。攪拌均勻后即進行噴涂或涂刷,涂刷過程中經常測量水泥漿厚度,涂層漏涂部位應予修補。配制好的無機改性水泥漿應在1 h左右涂刷完畢,24 h后進行一次淋水養護。

要求涂層均勻,不出現開裂,銹斑、脫落等缺陷,主要技術性能指標:附著力≥3.0 MPa,28 d齡期抗壓強度≥40 MPa。

水泥漿未干透前進行一段時間的養護,避免受到雨水和其它液體的污染,更不能有人員踐踏。鋼襯防腐完畢,注意防止高溫、灼熱及不利氣候條件的有害影響。

5 結束語

不銹鋼復合鋼襯成熟、高效的制造加工工藝,規范了水電站不銹鋼復合鋼襯制作過程,在保證質量的基礎上,節省施工工期,為水電站早日發電爭取了寶貴的時間,具有較大的社會效益。

該工藝工法已成功運用三峽工程、溪洛渡水電站排沙、深孔泄水鋼襯的制造,不銹鋼復合鋼襯制造的各項技術質量指標均滿足設計及有關標準、規程規范要求。深得業主、監理以及其他單位的一致好評。

[1]GB/T8165-2008不銹鋼復合鋼板和鋼帶[S].

[2]GB/T7734-2015復合板超聲檢驗方法[S].

[3]王守運.三峽泄洪深孔檢修門槽復合鋼板護角的研制[J].中國三峽建設,2001(07).

[4]NB/T47014-2011鋼制壓力容器焊接工藝評定[S].

[5]GB/T13148-2008不銹鋼復合鋼板焊接技術條件[S].

[6]DL 5017-2007水利水電工程壓力鋼管制造安裝及驗收規范[S].

TB331

B

1672-5387(2017)08-0054-05

10.13599/j.cnki.11-5130.2017.08.016

2017-05-20

陳文松(1968-),女,高級工程師,從事壓力容器設計、設備監造、現場施工指導工作。