基于ARM的汽輪機閥門控制器設計

宋華偉+戴曙光+楊得甫

摘 要:智能閥門控制系統逐漸取代傳統的機械式閥門控制系統,被廣泛應用于現代工業控制領域。為了進一步提高控制器的控制性能,基于ARM架構,研制了一款新型智能閥門控制器。介紹了該控制器的主要組成部分和關鍵技術。控制器采用高精度的線性可調差接變壓器作為閥門位置傳感器,利用快速響應的軟件編程技術,提高了智能閥門控制器的定位精度和響應速度。測試表明,該儀器具有功耗低、可靠性高等優點,對相關產品的研制有重要指導意義。

關鍵詞:ARM;智能閥門控制器;人工交互;快速采集芯片

DOIDOI:10.11907/rjdk.171307

中圖分類號:TP319

文獻標識碼:A 文章編號文章編號:1672-7800(2017)008-0073-03

0 引言

隨著工業自動化的快速發展,微電子技術和先進算法逐步應用于電動閥門控制中,閥門控制系統開始向智能化、高效化和精確化方向發展,設備安全性能[1-4]得到提高。

基于ARM設計的智能閥門控制器,采用自動檢測輸入輸出短路和斷路功能的硬件電路,軟件設計突出超快速響應理念,整體采用優化設計,大大縮短了響應時間,降低了電路總功耗[5]。測試數據表明,從輸入指令變化到伺服電流的輸出變化時間小于20ms,達到國內領先水準。

1 控制器整體設計

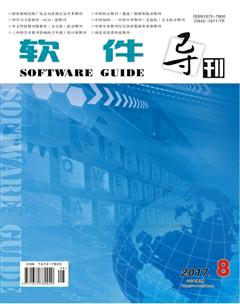

新型智能閥門控制器系統由CPU模塊、電源、信號檢測(LVDT位移傳感器)、反饋(輸出電路短路和斷路檢測)、輸出驅動和人機交互(上位機與工作狀態燈)等部分組成,系統結構如圖1所示。

智能閥門控制器通過人機交互模塊的上位機人工輸入閥門控制信號,通過信號檢測模塊的信號采樣電路得到直流或交流反饋輸入信號,經A/D處理后進入CUP模塊,經過PI算法調節得到輸出信號,經輸出驅動模塊給出伺服電流輸出,同時CPU模塊將采集到的閥門指示信號傳輸給上位機。

電源模塊采用外部供電,通過電源調理電路分別產生3.3V、5V、-15V和+15V等幾組電壓,供CPU、外設硬件電路及驅動電路使用。電源模塊采用綜合調制技術,不僅降低了靜態電流消耗,而且實現了輸出電流值根據負荷大小自動調整的功能[6-7]。

人機交互模塊包含上位機與LED指示燈,是實現人機信息和數據交互的窗口,可以完成變量和相關參數的初始值設置及實時顯示等功能。

2 硬件設計

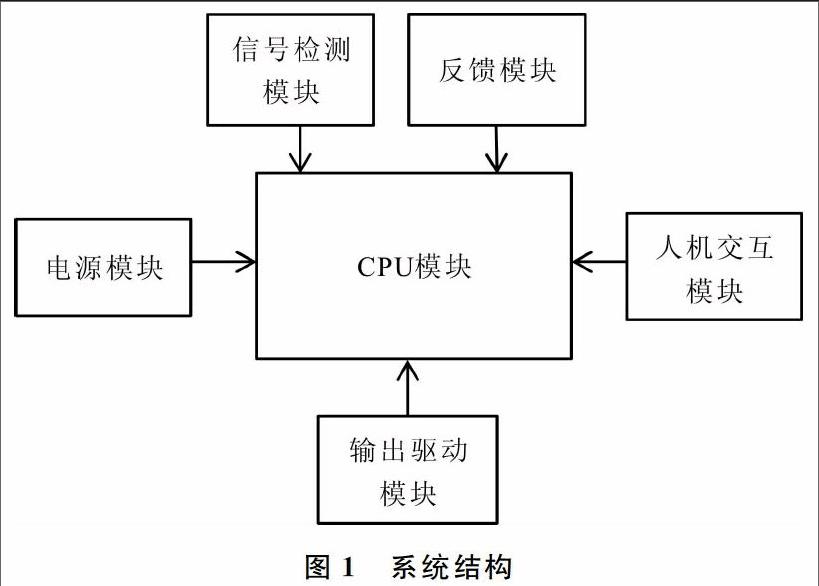

智能閥門控制器的硬件電路由SVP通道卡和SVP_CPU卡組成,CPU卡提供電源接入、電源隔離與降壓及485通訊等功能。通道卡作為主要電路部分,提供主控芯片和各通道輸出輸入電路、程序燒寫接口、跳線選擇及狀態指示等功能。硬件電路原理如圖2所示。

各單元電路組成及功能如下:

(1)交直流反饋電路主要用于采集LVDT的閥門位置信號,分為六線制的交流電壓輸入信號和兩線制的直流電流輸入信號。其中采集到的交流電壓輸入信號比較微弱,要經過整流、濾波以及補償之后才能送入CPU,為此設計了交流LVDT反饋調理電路來處理輸入信號。

交流LVDT反饋調理電路,將采集的交流輸入信號先經過交流全波整流調理,然后添加+5V電平補償,把整流后的電壓控制在0~10V,再經過比例縮小到0~2V,最后把縮小的電壓值差分進AD芯片進行信號采樣,由SPI通訊與CORTEX-M3交換數據。

(2)LVDT初級繞組必須由交流電壓供電。鐵磁性磁芯位置變化引起同名端反向串聯的2個次級繞組之間感應電壓之差發生變化[8],通過檢測電壓差就可以確定非鐵磁桿的移動量。為驅動LVDT正常工作,特別設計了六線制LVDT激勵產生電路。

六線制LVDT激勵產生電路由波形發生器芯片產出頻率為1KHZ的正弦波,經過放大器芯片進行功率放大,最后產生幅值為±9V的激勵電壓來帶動交流LVDT運行。

(3)伺服輸出電路用于輸出高電流驅動負載工作。首先由DA芯片產生輸出電壓,然后經過調理電路處理轉為正負值電壓,最后經運放調理電路用于驅動負載。伺服輸出電路中設有輸出關斷開關,可以在線路出現故障時快速關斷伺服輸出電流,起到保護驅動器的作用。

(4)交流反饋斷路和短路檢測電路用于檢測反饋信號的接線是否正常。該電路設計原理是將反饋電路兩端的信號進行差分幅值運算,然后將運算結果與特定電壓比較(2V左右)。如果接線正常,信號到達光耦后必然有脈沖波形輸出;如果遇到電路短路或斷路則沒有脈沖輸出,以此判斷反饋電路的接線情況,這是該電路設計的難點。

(5)為了檢測伺服輸出電路接線是否正常,同樣也設計了伺服輸出電流斷路和短路檢測電路。該電路是把伺服輸出電路的接線端子兩端接入電路,經過運放進行比例縮小幅值,由電壓補償提高,最后進入AD差分端電壓,用此電路可實時檢測接線端子的電壓差。將采樣電壓與正常電壓相比較,根據采樣信號超出或低于正常電壓來判別電路是處于斷路或短路狀態。

(6)針對控制器的運行安全問題,利用X5043器件做了開門狗處理,使控制器運行出現問題時單片機能夠及時復位,并且在第一時間采取輸出關斷處理[9]。

3 軟件設計

SUPMAX2000智能閥門控制器程序主要由系統軟件和上位機軟件組成。

3.1 系統軟件

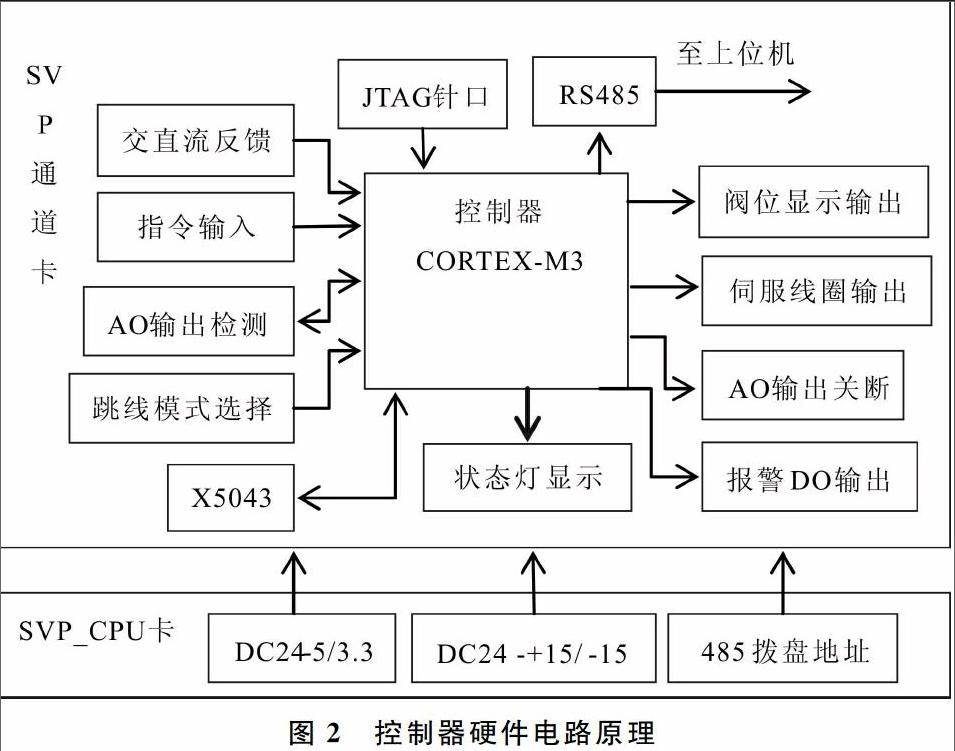

系統軟件由管理模塊、控制模塊和通道模塊等幾部分組成。管理模塊主要完成系統監控和初始化任務,同時還具有CPU、所用外設和外圍A/D、D/A芯片等設置和初始化、系統自檢以及卡件自校準、卡件標定等功能。控制模塊是軟件設計的核心和關鍵環節,主要完成數據采集與處理、伺服輸出等核心任務。通信軟件包括總線與通道板CPU之間遵循SPI協議的通信,以及CPU與片外EEROM芯片之間遵循I2C協議的串行數據通信,標定模式下采用的UART通信等[10-12]。兩者都采用主從方式工作,以中斷方式進行數據的發送和接收,既確保了數據的實時傳輸,又提高了CPU的工作效率。endprint

現場應用要求控制器能調試、能正常使用,同時還需要調零調滿,有些裝置控制還要細調。為此,在主程序中設置了正常模式、調試模式、自校正模式、輸出細調模式。

主程序流程如圖3所示。

3.2 上位機軟件

上位機實現參數標定和通訊等功能。參數標定是上位機軟件設計的重點,其工作原理是輸入或輸出的電流值通過串口通信發送給上位機,電流值經過上位機算法標定后下發給SVP卡,SVP卡接收到新的標定參數后再次進行數據轉換,轉換的數據如果已經滿足精度要求則標定結束,否則繼續上述過程。在重試一定次數后,當參數的精度滿足要求時則標定結束,否則認定此SVP卡無法標定。

控制器通過RS485與上位機實現通訊。通訊前需要對RS485通訊的端口號、波特率和停止位等進行配置[13]。通訊時根據上位機下發的不同指令實現控制器數據的讀取、修改以及主程序運行模式的切換,并將控制器的狀態報警顯示在上位機界面上。上位機軟件流程如圖4所示。

4 系統設計關鍵技術

為滿足現場設備需求,加快系統運行速度,采用快速采集芯片AD7190,實測數據顯示采樣時間為2ms,加上控制器對參數的處理時間和電流輸出控制時間,從控制指令輸入到伺服輸出變化的系統響應時間小于20ms,遠遠領先國內水平。本產品與同類產品的響應時間對比如表1所示。

為了節省硬件資源和控制器成本,對A/D配置進行了靈活處理。設計過程中將不需要的通道暫時關閉,同時對時間要求不嚴格的通道,比如輸出接線檢測采用輪詢方式。在運行參數存入存儲器的過程中作了多次校驗處理,均沒有出現問題。

5 結語

智能化閥門控制器是現代過程控制系統中的核心部件之一[14],發展新型智能閥門控制器具有重要的戰略意義。

本文研發的智能閥門控制器屬于實用新型產品,具有優良的超低功耗性能和很高的自檢測能力,其采用獨特的快速響應設計,不僅提高了產品運行的可靠性,也降低了生產成本,提升了產品的市場競爭力,為推動國產新型智能閥門控制器產業發展起到了積極作用。

參考文獻:

[1] 黃春英.新型閥門電動執行機構的研究與開發[D].大連:大連理工大學,2002.

[2] 胡壽松.自動控制原理[M].第3版.北京:國防工業出版社,1999.

[3] 陸會明.控制裝置與儀表[M].北京:機械工業出版社,2011.

[4] 郝仲鴻.淺談智能閥門定位器[C].第七屆中國石油和化工自動化技術年會論文集,2008.

[5] 蔡明,白雪蓮,章英.國產新型智能閥門定位器的設計[J].自動化儀表,2011,32(7):73-79.

[6] 楊藝偉.基于ARM的電動閥門控制器研究[D].太原:太原科技大學,2014.

[7] R BROWN.CortexTM-M3 (revisio:rlpl)technical reference manual[M].ARM Limited,2006.

[8] 馬敬敏.基于Multisim 10的RC橋式正弦波振蕩電路仿真分析[J].渤海大學學報:自然科學版,2012,33(4):324-328.

[9] 梁海峰.智能閥門控制器的嵌入式設計與開發[D].上海:上海交通大學,2007.

[10] 陶永華.新型PID控制及其應用[M].第2版.北京:機械工業出版社,2003.

[11] 王威.智能PID控制方法的研究現狀及應用展望[J].自動化儀表,2008,29(10):1-7.

[12] 王立新.模糊系統與模糊控制教程[M].北京:清華大學出版社,2013.

[13] 林惠.智能電氣閥門定位器的研究開發[D].天津:天津大學,2003.

[14] PAUL SCHERZ.實用電子元器件與電路基礎[M].第2版.北京:電子工業出版社,2009.endprint