焊接冷卻時間對錨拉管殘余應力影響研究*

陳亞莉 何 佳 肖 祥 董 杰

(武漢理工大學交通學院1) 武漢 430063) (三峽大學土木學院2) 宜昌 443000)

焊接冷卻時間對錨拉管殘余應力影響研究*

陳亞莉1)何 佳2)肖 祥1)董 杰1)

(武漢理工大學交通學院1)武漢 430063) (三峽大學土木學院2)宜昌 443000)

斜拉橋錨拉管焊接殘余應力將會影響結構的受力性能,為了研究焊接中冷卻時間對它的影響,采用數值模擬和試驗測量相結合的方法.運用磁測法和盲孔法對典型對接和T接焊縫模型的殘余應力進行測量,同時采用ANSYS有限元軟件建立焊縫的三維模型,試驗測量值驗證了數值模擬方法的可行性.基于該數值模擬方法,研究在不同冷卻時間的作用下,斜拉橋錨拉管焊接殘余應力的變化規律.結果表明,隨著錨拉管焊接冷卻時間的增長,殘余應力的分布規律保持不變,但拉應力峰值增大,壓應力峰值減小.為了減小殘余應力的不利影響,應當縮短相鄰焊層間的冷卻時間或者采取預熱和保溫的措施.

道路工程;錨拉管;數值模擬;焊接殘余應力;盲孔法;冷卻時間

0 引 言

在焊接的過程中會產生殘余應力,對結構造成不利的影響.目前,對于斜拉橋錨固區殘余應力的試驗測量已有學者做過研究[1-3],但是試驗測量數據有限,不能準確的顯示殘余應力的變化情況,所以對焊縫進行數值模擬是非常有必要的.對焊接殘余應力分析也只從焊接層數和道數、板件厚度、焊接順序以及焊接的速率、電流和電壓等方面進行參數分析[4-9].針對多層多道焊接時,每道焊縫焊接完成后的冷卻時間對最終殘余應力的影響分析較少.在多層多道焊縫施焊的過程中,兩道焊縫之間的冷卻時間如果過短,道間溫度過高,容易引起熱影響區晶粒粗大,使焊縫強度及低溫沖擊韌性下降[10-11].如果冷卻時間過長,道間溫度過低,不重新預熱就施焊容易在層間產生冷裂紋[12].施焊工人往往是根據經驗來控制冷卻時間,并沒有相對規范的時間控制.因此,有必要對焊接的冷卻時間進行研究.

本文以蘭州西固黃河大橋為研究背景,斜拉橋的錨固區起著連接主梁和斜拉索的作用,是結構的主要受力部分.此處的焊縫密集,如果殘余應力得不到有效的控制,對結構受力會有較大影響.因此,對斜拉橋錨固區焊接殘余應力進行預測和研究具有重要的意義.文中采用數值模擬和試驗測量相結合的方法,首先驗證了數值模擬的可行性,然后基于該數值模擬方法研究冷卻時間對斜拉橋錨拉管殘余應力的影響,以便于采取有效的措施控制錨拉管的殘余應力.

1 焊接模型試驗

試驗采用磁測法和盲孔法對比測量焊接試件的殘余應力.盲孔法是半破壞性測試方法,若直接對錨拉管進行測量,錨拉管將無法投入到橋梁的使用中,因此,采用與該錨拉管相同材料、加工工藝以及同一批工人現場制作的典型對接和T接焊縫模型試件進行殘余應力測量.

1.1 模型制作

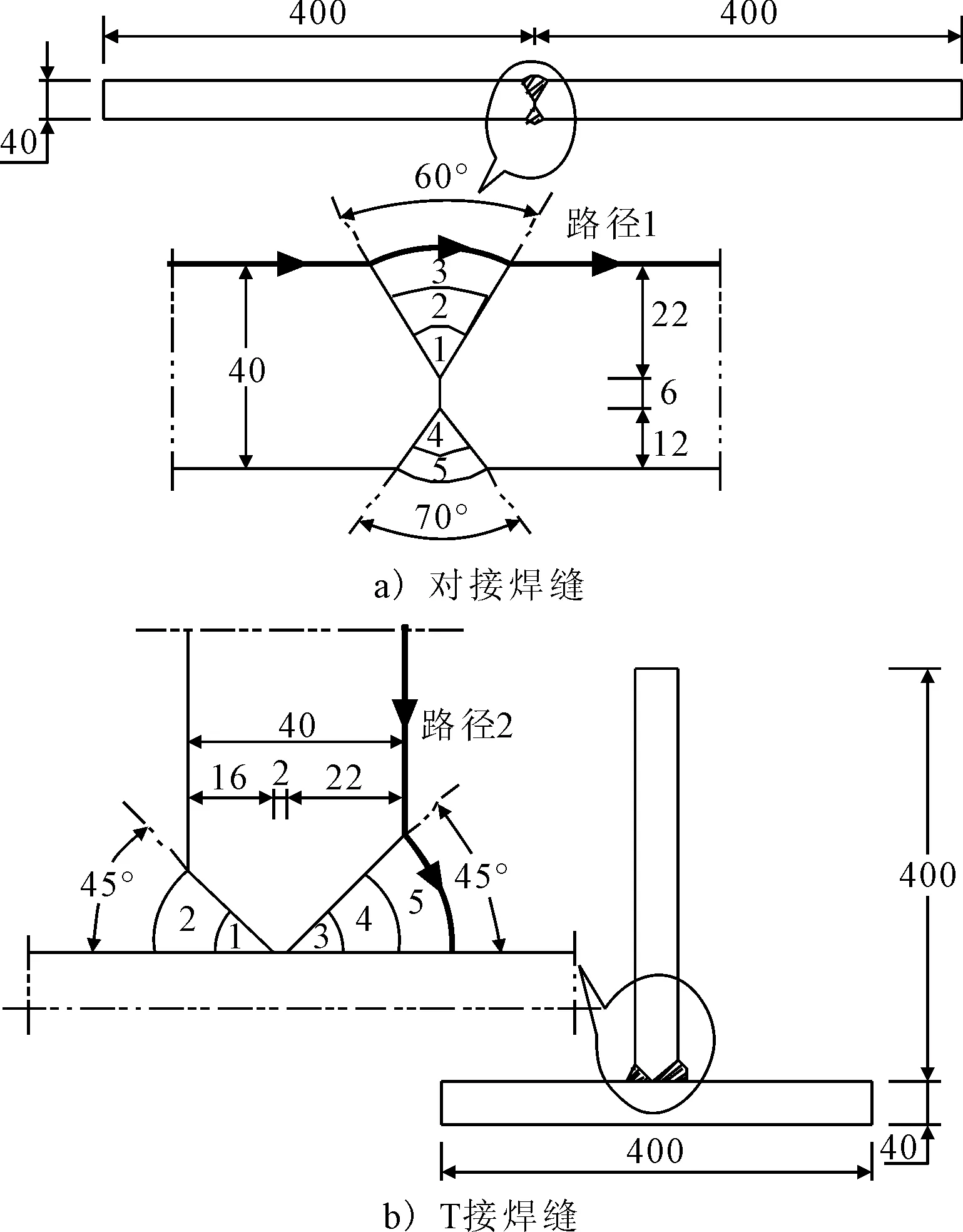

試驗材料為Q370qE,采用手工電弧焊,焊接電壓為30 V,焊接電流為270 A,焊接速度為0.004 m/s.對接焊縫模型M1的橫截面尺寸、焊道布置見圖1a),焊道焊接順序為1,2,3→4,5;T接焊縫模型M2的橫截面尺寸、焊道布置見圖1b),焊道焊接順序為1,2→3,4,5.

圖1 焊縫截面尺寸及焊道布置

1.2 試驗方法

磁測法是基于鐵磁性材料的磁致伸縮效應,通過測量磁性變化來測定鐵磁材料中的應力大小.首先在對接和T接焊縫試件上打磨拋光,在測量區域畫出5行5列共25個測點,相鄰測點間距為70 cm.然后采用JH-30殘余應力檢測儀對測點進行測量.再采用盲孔法測量進行對比分析.盲孔法是利用JHZK型打孔設備在平面測點上鉆一個小孔,在該點貼上三向應變計R1,R2和R3,通過應變計測量出測點在鉆孔過程中釋放的應變大小,再根據相關理論公式計算出殘余應力大小.盲孔法共5個測點,測點縱向位于試件中心,與焊縫方向垂直.相關理論公式為

(1)

(2)

(3)

式中:ε1,ε2,ε3分別為三個應變計R1,R2,R3的測量的應變;A,B為應變釋放系數,由試驗測定;θ為殘余應力σ1方向與R1軸向的夾角.

2 有限元數值模擬

為了研究錨拉管殘余應力的分布規律以及不同冷卻時間對錨拉管殘余應力的影響,首先建立與實際對接和T接焊縫試件具有相同尺寸和焊道布置的幾何模型,模擬焊接的過程.對比數值模擬與試驗測量值,發現兩者結果較吻合.基于此種模擬方法,建立錨拉管的有限元模型,僅改變冷卻時間參數的大小,得到最終殘余應力的分布和變化規律.

2.1 模型建立

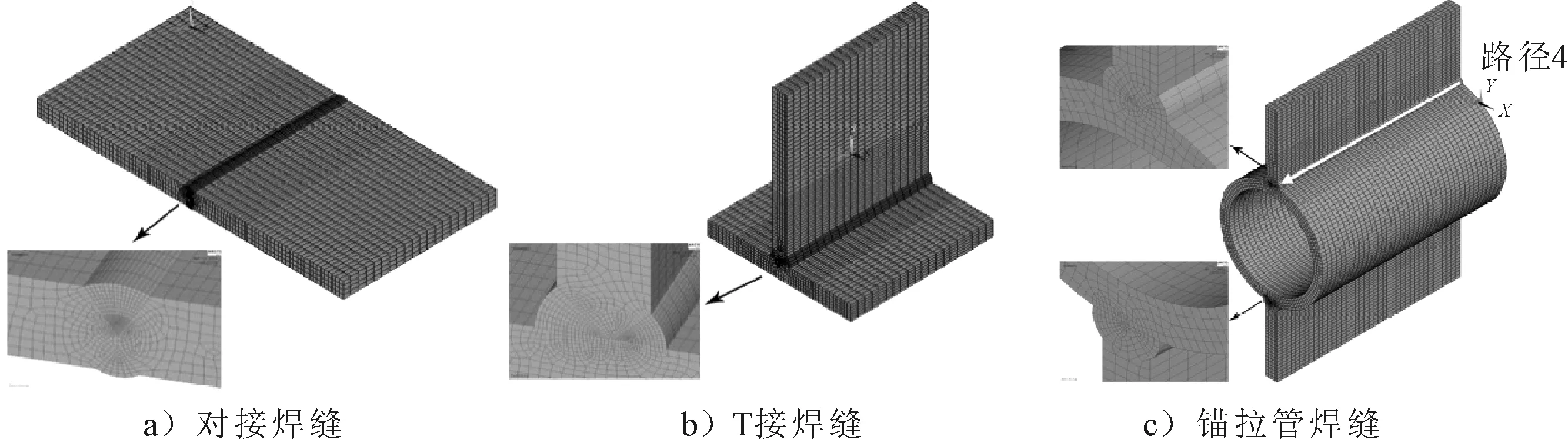

采用ANSYS軟件建立焊接模型,利用sweep網格劃分單元.焊縫區源面運用映射方法劃分成加密的網格,遠離焊縫區源面劃分成較稀疏的網格,過渡區的單元采用自由網格劃分方式,使兩邊的單元均勻銜接.最終能夠在縮短運算周期的基礎上得到一個準確的計算結果,模型網格劃分結果見圖2.

圖2 模型網格劃分結果圖

該計算模型運用間接耦合單元,即首先利用溫度場單元對焊接模型進行熱分析,再將該單元轉化為對應結構場單元,進行應力應變的分析計算.根據該原則,選用SOLID70單元作為溫度場單元,SOLID95單元作為結構分析單元.

2.2 材料特性

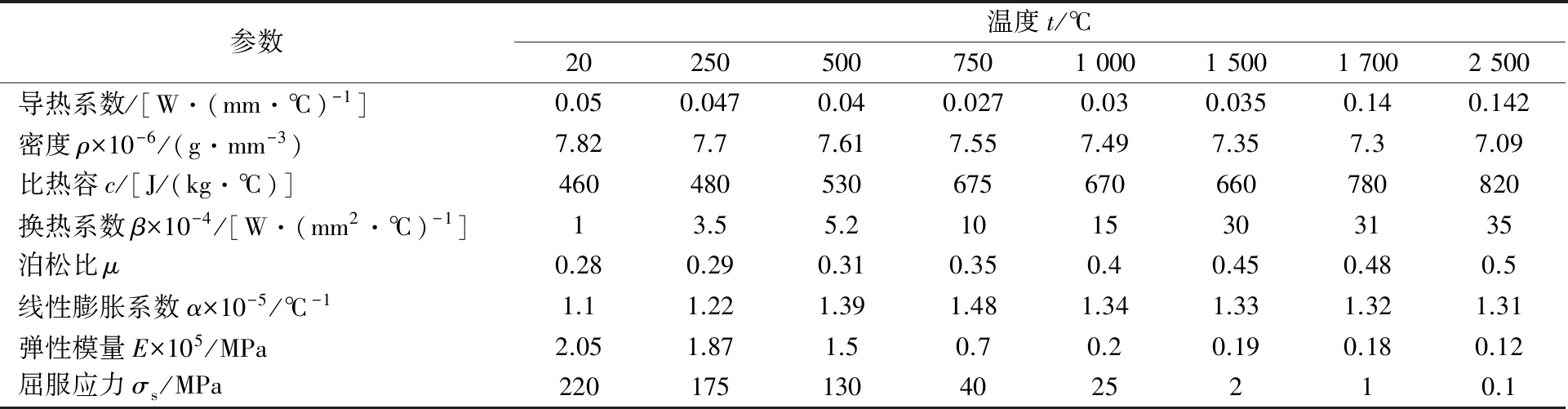

Q370qE結構鋼的熱物理性資料比較少,參考文獻[13]中焊接材料的性能,用于本文的數值模擬.其導熱系數、密度、比熱容、泊松比、線性膨脹系數、屈服應力和彈性模量參數隨溫度變化情況見表1.

2.3 熱源模擬

采用生死單元法模擬焊接填充過程中熱源的輸入,焊接熱量均勻的分布在焊縫上.在建立好焊接幾何模型之后,首先將焊縫單元“殺死”,然后根據焊接的順序,依次“激活”焊縫單元,給激活的單元施加生熱率.生熱率的計算公式為

表1 Q370qE鋼熱物理性能

(4)

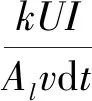

式中:Al為焊縫的橫截面積;dt為每個荷載步的時間步長;k為焊接熱電弧效率,本文取值為0.7;U為焊接電壓;I為焊接電流;v為焊接速度.

2.4 邊界條件

進行溫度場分析時,施加熱力學邊界條件,其中包括恒溫、熱對流和輻射邊界條件.恒溫邊界條件模擬焊接模型周圍空氣環境溫度,本文取值為25 ℃;熱對流和輻射邊界條件是模擬焊接模型與外界氣體在接觸面上的熱量交換,為了便于計算,考慮總的換熱系數.進行應力應變場分析時,施加位移邊界條件,目的是防止模型在模擬焊接計算過程中發生剛體位移,施加的約束不能影響焊件在計算過程中的自由變形.

3 數值模擬與試驗結果對比

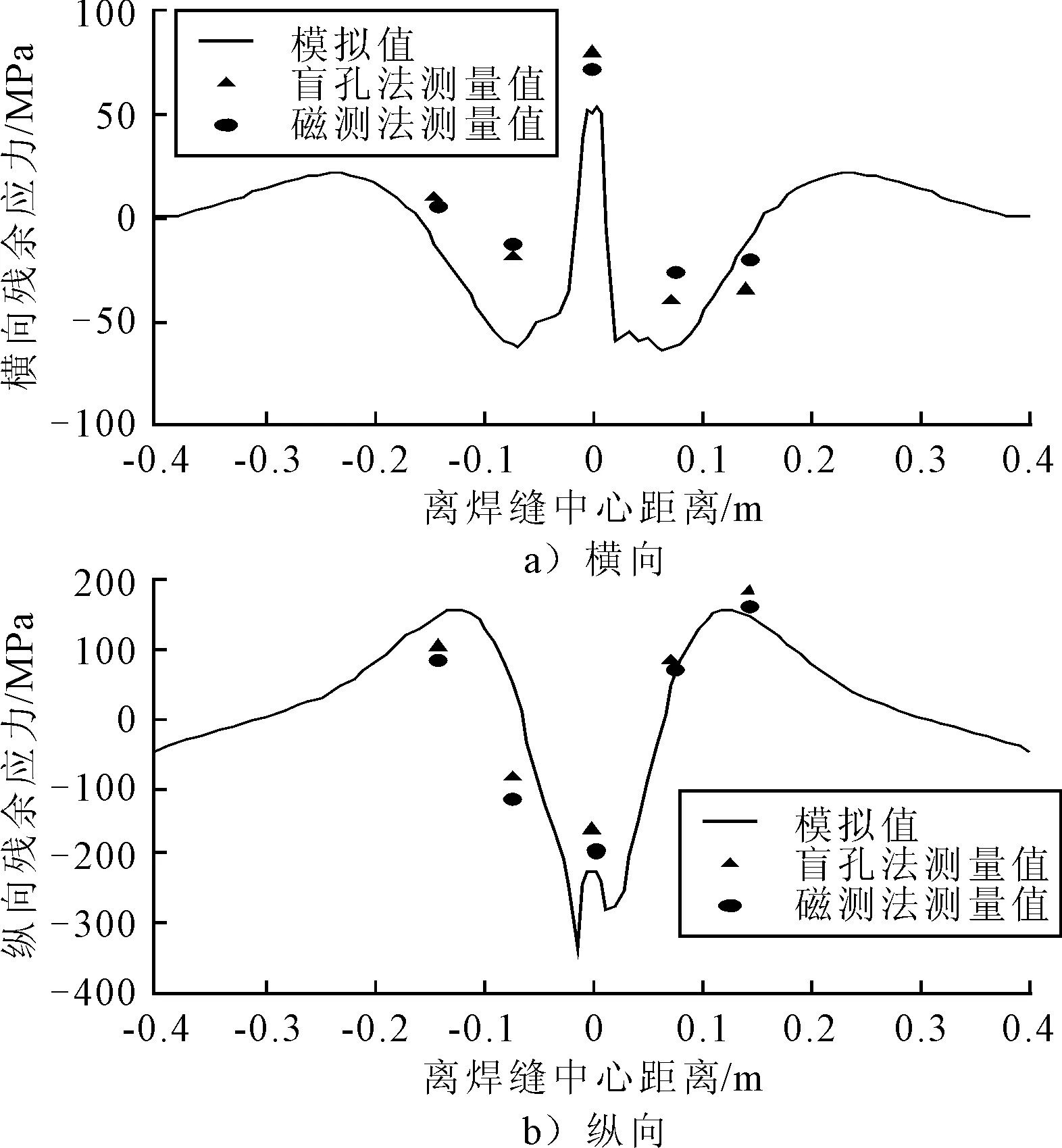

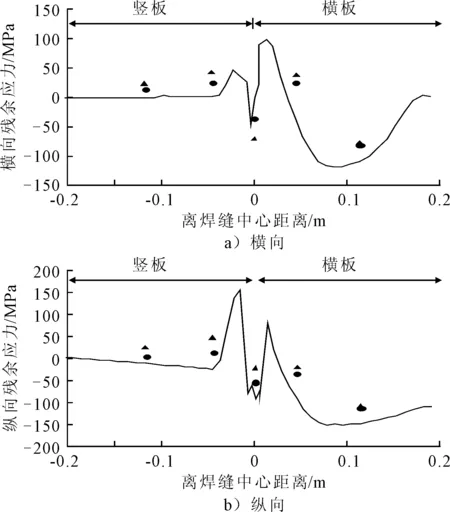

待對接和T接焊縫試件冷卻至室溫25 ℃之后,選取對接焊縫上表面路徑1路徑上和T接焊縫路徑2路徑上各測點為研究對象,采用磁測法和盲孔法共同測量其殘余應力大小,同時提取數值模擬方法計算出的殘余應力大小,圖3~4分別是對接和T接焊縫試驗測量值和數值模擬計算結果的比較.其中橫向為垂直于焊縫方向,縱向為平行于焊縫方向.

圖3 對接焊縫殘余應力分布

圖4 T接焊縫殘余應力分布

由圖4可知,橫向殘余應力呈現出W形,該方向應力是由焊縫及附近塑形區域橫向和縱向收縮共同引起的,在焊縫中心處達到拉應力峰值52.98 MPa.在過渡區應力值逐漸減小,達到最大壓應力值63.95 MPa,該區域應力值不連續主要是過渡區單元劃分不均勻導致的.隨著離焊縫的距離增大,應力值逐漸增大,最后趨近于零.縱向殘余應力呈現出V形,在焊縫及附近的塑形區表現為壓應力,之后迅速增大再緩慢減小,拉應力峰值為154.50 MPa,壓應力峰值為275.19 MPa.由圖5可知,T接焊縫在橫向和縱向均呈現出M形,焊縫中心受壓,在焊料和母材連接焊趾區域處出現最大殘余拉應力.這是由于焊料在受高溫膨脹后,隨著焊件的冷卻,焊縫區收縮變形受到約束,在焊趾處達到最大拉應力數值.應力值隨著離焊縫距離的增加而減小,然后緩慢增加,最后趨于零.T接焊縫橫向和縱向的拉應力峰值分別為98.20,156.85 MPa,壓應力峰值分別為118.93,149.27 MPa.以上的結論符合一般殘余應力的變化規律.綜合上述對接和T接焊縫的應力結果來看,縱向殘余應力的數值和變化幅度更大,對結構更加不利.

由圖4~5可知,磁測法和盲孔法試驗測量數據的變化趨勢和數值大小均與計算模擬值較吻合.說明該計算模擬方法可以反映模型的真實受力狀態,模擬值還可以補充試驗中未測點殘余應力的分布,所以利用該模擬方法研究冷卻時間對錨拉管殘余應力的影響是可行的.

4 冷卻時間對殘余應力的影響

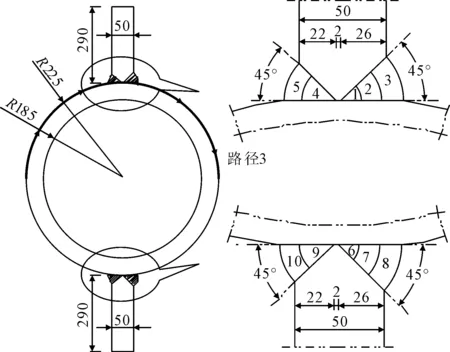

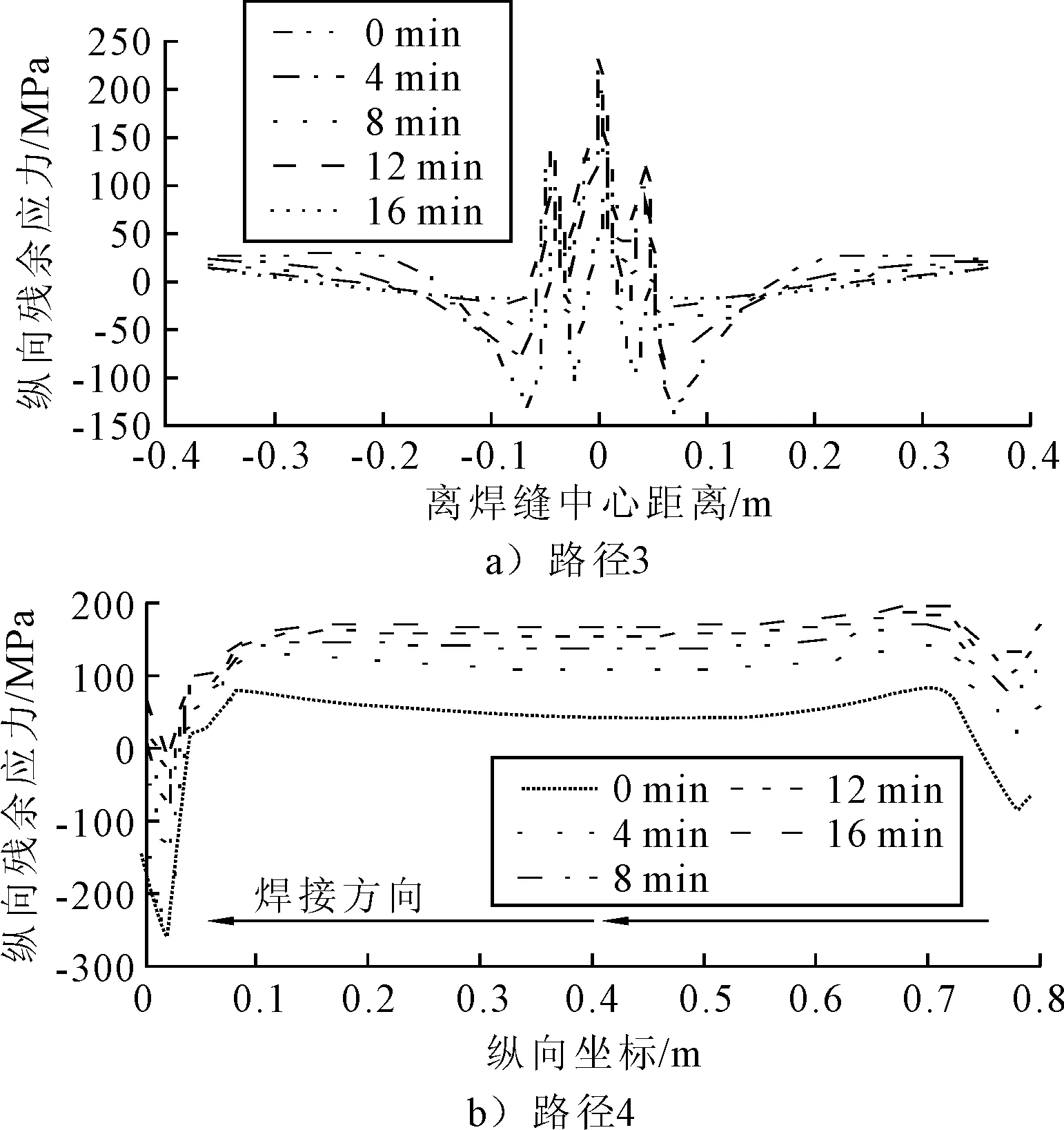

斜拉橋錨拉管焊縫橫截面尺寸及焊道布置見圖5,焊縫采用多層多道焊接,焊接順序為1→2→…→10.通過溫度場的模擬結果發現,每道焊縫焊接完成之后冷卻16 min時,焊件形成均勻的溫度場,而且與外界環境溫度接近,此時構件內部的應力可以認為是最終的殘余應力,不再隨著冷卻時間的增長而變化[13].因此,選取冷卻時間分別為0,4,8,12和16 min時對應的殘余應力值進行比較,研究不同冷卻時間對最終焊接殘余應力的影響.基于上節中縱向殘余應力對結構受力更為不利的結論,錨拉管主要研究冷卻時間對縱向殘余應力的影響.分別選取路徑3和路徑4路徑上各測點為研究對象,圖5~6分別為測點縱向應力值隨位置和冷卻時間的變化情況.

圖5 錨拉管焊縫橫截面尺寸

圖6 縱向殘余應力

由圖6a)可知,在路徑3上,焊縫及附近熱影響區殘余應力表現為“山”形,呈現出“拉-壓”交替式變換,在焊縫中心和焊趾處出現拉應力峰值,最大值為232.98 MPa,接近材料的屈服強度.同時從殘余應力云圖可知,在焊趾處有應力集中現象,這主要是因為焊縫區溫度急劇變化,材料發生較大的膨脹和收縮變形,在過程中受到周圍區域的約束,產生了塑形變形,從而引起了較大的殘余應力.由圖6b)可知,路徑4上各點在焊縫中部形成了較穩定的殘余拉應力區域,在焊縫的邊緣由于邊界效應的影響,拉應力逐漸變為壓應力,而且由于焊接順序的先后不同,殘余應力的變化程度也有所差異.

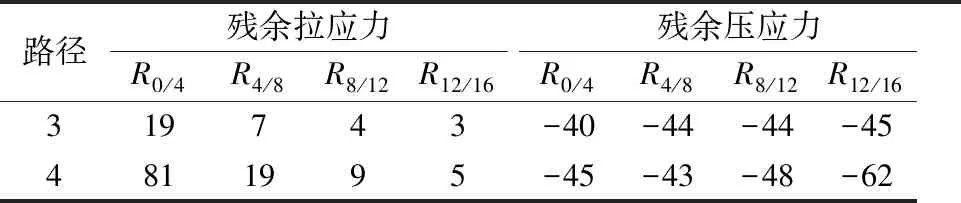

由圖6可知,在不同冷卻時間的作用下,錨拉管縱向殘余應力的分布規律保持不變,但應力峰值發生了改變.圖7為縱向最大殘余拉應力和壓應力隨時間的變化圖,從由圖7可知,拉應力峰值隨著冷卻時間的增長而增長,壓應力峰值隨著冷卻時間的增長而減小.拉應力是引起結構受力不利的主要因素,因此冷卻時間越長,對結構受力越不利.冷卻時間越長,構件溫度越低,新填焊料與已焊構件的溫差越大,就會引起較大的變形和約束作用,使殘余拉應力越大.相反,冷卻時間越短,新填焊料與已焊構件形成一個相對溫差較小的溫度場,可以減小材料的收縮和變形,使殘余拉應力越小.用Ri/j(i,j=0,4,8,12,16)表示冷卻時間從i變為j時,對應最大殘余應力的變化率,見表2.由表2可見,拉應力峰值的變化率R0/4>R4/8>R8/12>R12/16,壓應力峰值的變化率在46%左右波動.在第一個4 min內,拉應力峰值的變化率最大,兩個路徑分別達到19%和81%.這是因為焊件在冷卻的過程中,溫度越高,熱量擴散越快,因此溫度下降的速度越快.所以在第一個4 min的冷卻過程中,已焊構件溫度變化最大,與新填焊料的溫差變化率最大,因此殘余應力的變化率也最大.綜上所述,冷卻時間的長短會影響結構的溫度,從而引起了殘余應力的變化.冷卻時間越長,殘余拉應力峰值越大,對結構越不利.可以采取減少冷卻時間,或者適當的保溫和預熱措施,來減少新填焊料與已焊構件的溫差,從而達到減小殘余拉應力的目的.

圖7 應力隨時間變化曲線

%

5 結 論

1) 通過模擬方法,得到對接和T接焊縫的殘余應力分布規律,模擬得到的數據與試驗值基本吻合,試驗結果驗證了數值模擬方法的可行性.對比對接和T接焊縫縱橫向殘余應力的變化規律,發現縱向殘余應力的數值和變化幅度更大,對結構受力更為不利.

2) 經過模擬數據分析,獲得了斜拉橋錨拉管縱向殘余應力的分布規律.垂直于焊縫方向測點的縱向殘余應力呈現“拉—壓”交替式分布,在焊縫中心處達到拉應力峰值,其值接近材料的屈服強度;位于焊縫上的測點的縱向殘余應力在中部形成穩定的拉應力區域,兩邊由于邊界效應影響,逐漸變為壓應力.

3) 分析得到冷卻時間對斜拉橋錨拉管殘余應力的影響.隨著冷卻時間的增長,殘余應力的分布規律保持不變,但拉應力峰值逐漸增大,壓應力峰值逐漸減小,對結構越為不利.

4) 冷卻時間越短,殘余拉應力峰值的變化率越大.為了減小殘余拉應力的大小,應減少相鄰焊層間的冷卻時間或者采用預熱和保溫的措施.

[1]劉小渝,王彥博.觀音巖大橋錨拉管區域焊接應力試驗[J].重慶交通大學學報(自然科學版),2008,27(增刊1):875-879.

[2]王彥博.斜拉橋錨拉管區域焊接殘余應力試驗研究分析[D].重慶:重慶交通大學碩,2008.

[3]XU G X, WU C S, MA X Z, et al. Numerical analysis of welding residual stress and distortion in laser+gmaw hybrid welding of aluminum alloy t-joint[J]. Acta Metallurgica Sinica,2013,26(3):352-360.

[4]郭彥林,陳航,袁星.厚鋼板對接焊接三維有限元數值模擬與分析[J].建筑科學與工程學報,2014,31(1):90-97.

[5]王艷飛,鞏建鳴,蔣文春.焊縫層數對特厚度管板焊接殘余應力與變形影響的有限元分析[J].上海交通大學學報,2013,47(11):1675-1679.

[6]YANG X H, LI Y N, ZhAO W Z. Numerical simulation of the welding deformation for the side sill of the bogie frame based on local-global method[J].China Welding,2007,16(4):11-16.

[7]衛軍,汪東明,劉曉春,等.鋼梁橋焊接殘余應力的計算機模擬[J].橋梁建設,2015,45(4):94-99.

[8]錢海盛,張宇,鄧紅川,等.焊接工藝參數對Q235鋼焊接殘余應力的影響[J].熱加工工藝,2015,44(5):169-171.

[9]鄧德安,清島祥一.焊接順序對厚板焊接殘余應力分布的影響[J].焊接學報,2011,32(12):55-60.

[10]王憲,杜義,張京海.道間溫度對10CrNi5MoV鋼氣體保護焊接頭力學性能的影響[J].材料開發與應力,2014,29(2):37-41.

[11]HU M J, LIU J H. Effects of zonal heat treatment on residual stresses and mechanical properties of electron beam welded TC4 alloy plates[J]. Transactions of Nonferrous Metals Society of China,2009,19:324-329.

[12]中華人民共和國住房與城鄉建設部.鋼結構焊接規范:GB 50661-2011[S].北京:中國建筑出版社,2011.

[13]馮艷輝.基于ANSYS的焊接梁殘余應力分析[D].西安:西安建筑科技大學,2008.

Research on the Influence of Welding Cooling Time on the Residual Stress of Tensile Anchor Tube

CHEN Yali1)HE Jia1)XIAO Xiang1)DONG Jie1)

(SchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)1)(SchoolofCivilEngineering,ChinaThreeGorgesUniversity,Yichang443000,China)2)

The welding cooling time of tensile anchor tube on the Cable-Stayed Bridge has great influence on the residual stress of the structure. Therefore, research on the cooling time is considered of great importance. The influence of cooling time on the residual stress is studied by means of both the numerical simulation and experimental measurement. Firstly, the residual stress of typical butt and T welds are measured by magnetic and blind hole method. Meanwhile, a three-dimensional model of welding seam is established by ANSYS finite element software. The test results verify the feasibility of the numerical simulation method. In addition, based on the numerical simulation method, variation of residual stress of tensile anchor tube on the Cable-Stayed Bridge under different cooling time is researched. Results show that with the growth of welding cooling time of tensile anchor tube, the distribution law of residual stress remains unchanged, but the peak tensile stress increases and the peak compressive stress decreases. In order to reduce the adverse effects of residual stress, measures of shortening the cooling time or preheating and heat preservation should be taken.

road engineering; tensile anchor tube; numerical simulation; welding residual stress; blind hole method; cooling time

2017-05-18

*甘肅省交通運輸廳科技項目資助(201674)

U448.27

10.3963/j.issn.2095-3844.2017.04.032

陳亞莉(1993—):女,碩士生,主要研究領域為橋梁結構耐久性設計與安全評估