焊縫射線檢測圖像的缺陷搜尋與算法優化

江瑞柱,閆志鴻,白立來,盧振洋

(北京工業大學 機械工程及應用電子技術學院,北京 100124)

焊縫射線檢測圖像的缺陷搜尋與算法優化

江瑞柱,閆志鴻,白立來,盧振洋

(北京工業大學 機械工程及應用電子技術學院,北京 100124)

基于X射線成像的焊縫缺陷自動檢測技術對提高工業射線檢測的自動化水平具有重要意義。在通過圖像處理算法進行焊接缺陷提取的過程中,存在各種干擾,要求算法有很強的抗干擾能力。嘗試了均值濾波背景相減和底帽變換兩種缺陷提取算法,并分析存在的主要問題。針對這些問題,提出相應的解決辦法,即模板優化算法和多特征再篩選算法,有效地解決了缺陷誤檢和漏檢之間的矛盾。

焊縫射線檢測;焊接缺陷提取;數學形態學;多特征算法優化

0 前言

無損檢測能在不破壞工件的基礎上對缺陷進行檢測,X射線無損檢測具有檢測結果直觀、缺陷定性容易、檢測結果可以保存等優點,在無損檢測中得到廣泛應用[1]。在焊接產品中,焊接質量的好壞直接影響到使用壽命,所以在焊接過程中要嚴格防止和監測各類焊接缺陷的產生。目前,X射線檢測結果的評定主要采用人工評片。人工評片需要評片人員具有較強的專業知識及豐富的工作經驗,同時,評片的工作量大、工作人員眼睛易受強光損傷、檢測結果受檢測人員主觀因素影響等不利因素影響,評定結果很難保證規范性、客觀性和科學性,因此迫切需要提高焊縫X射線實時檢測的自動化水平。目前,基于X射線成像的焊縫缺陷自動檢測技術成為國內外學者研究的熱點[2]。

傳統的焊接缺陷數字圖像處理算法主要思路是背景相減,即根據原始圖像中背景特點,用算法擬合出缺陷以外的背景區,然后將原始圖像和背景圖像相減來去除缺陷背景,再選擇合適的閾值分割出缺陷區域[3]。如W.Daum[4]和A.Kehoe[5]分別提出用三次樣條曲線擬合算法和多項式擬合算法擬合缺陷背景;B.Echelt設計了一組不同的低通濾波器組去除圖像中的高頻分量,保留圖像的低頻分量,從而達到擬合背景圖像的目的;周正干[6]對航空發動機葉片圖像進行了基于掃描線的自適應中值濾波,擬合出缺陷背景,然后進行后續處理。

由于焊縫和焊接缺陷的復雜性,對缺陷提取算法的通用性提出了很高的要求。本研究針對焊接缺陷的提取算法展開研究,著重在如何避免漏檢和如何減少誤檢方面進行了圖像處理算法的研究和改進。

1 焊縫射線檢測底片數字圖像處理系統

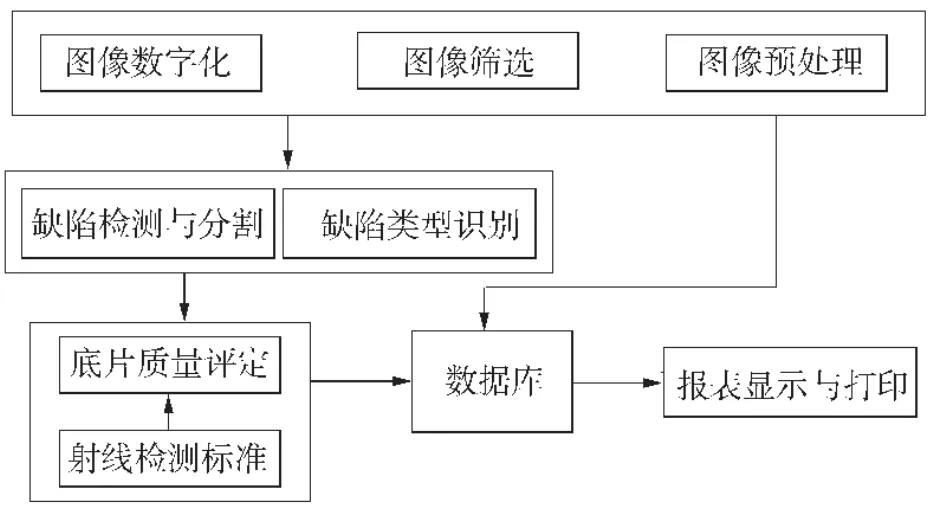

實驗平臺分為底片數字化系統和底片評定系統兩部分,如圖1所示。軟件以Visual C++作為開發平臺,MFC作為界面開發基礎類庫,OpenCV作為圖像采集與處理的開發類庫。

圖1 射線圖像評定系統Fig.1 Evaluation system of radiographic image

底片數字化系統采用的底片數字圖像由自行研制的底片掃描儀掃描得到,該掃描儀的空間分辨率為20 lp/mm,圖像位深16 bit,可以很好地實現工業底片的信息低損數字化。

底片評定系統以數據庫訪問為中心,包含以下功能模塊:圖像預處理、圖像篩選、缺陷檢測與分割、缺陷類型識別、質量評定和報表顯示與打印。其中圖像預處理主要是對圖像進行增強,圖像篩選是對破損的底片進行篩選,缺陷檢測與分割是對數字化底片缺陷進行提取,缺陷識別是對缺陷進行分類。各個模塊數據存入工業底片數據庫模塊,具有各自的圖像用戶界面接口,相互獨立運行。

2 焊縫缺陷提取算法的實現與分析

底片中的焊縫缺陷可分為兩大類:一是光學密度大于焊縫的缺陷,例如氣孔、夾雜、裂紋、未熔合、未焊透等,在圖像上顯示為灰度值較低的區域;二是光學密度小于焊縫的缺陷,例如夾鎢等,在圖像上顯示為灰度值較高的區域。在這兩類缺陷中,第一類缺陷較為常見,因此以第一類缺陷為例進行研究,采用背景相減算法[7]。

2.1 背景消除法

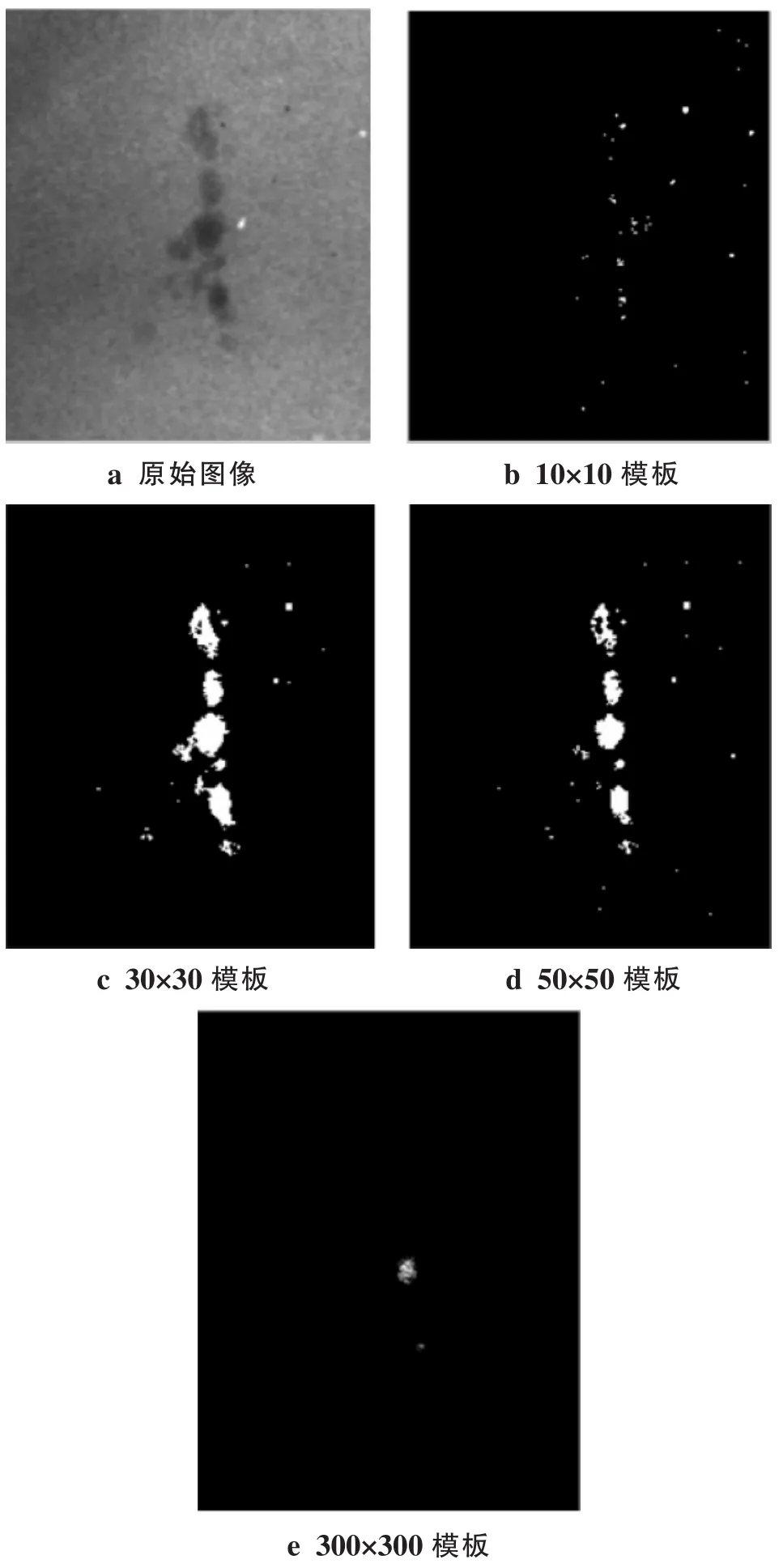

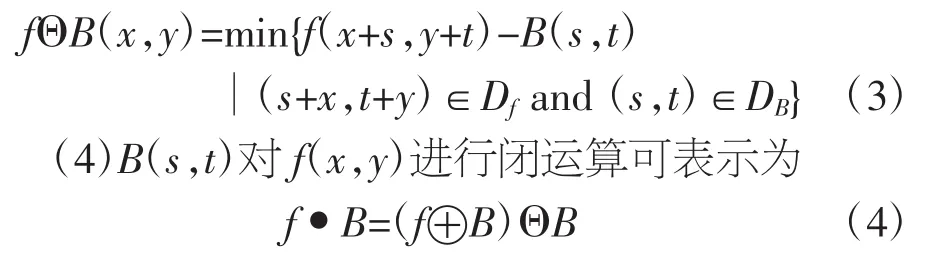

背景相減流程為:對原圖像應用均值濾波得到模擬的焊縫背景圖像,然后將背景圖和原圖像相減得到只含缺陷的差圖像[8]。最后,對得到的差圖像進行閾值分割得到缺陷分割結果。由于缺陷大小不規則用不同大小的濾波器得到的效果也不一樣,圖1a為369像素的圖像,其中每個像素對應實際距離約為0.04 mm,圖1b采用10×10(指像素,下同)的模板,圖1c采用30×30模板,圖1d采用50×50的模板,圖1f采用300×300的模板。可以看出,當采用模板過大或者過小都會造成誤檢和漏檢,即使模板選擇相對合適時,還是有誤檢。

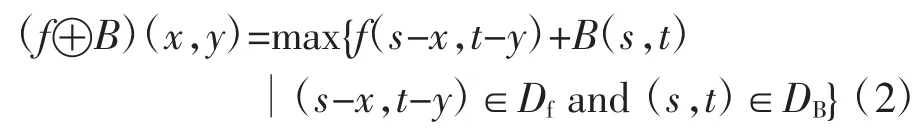

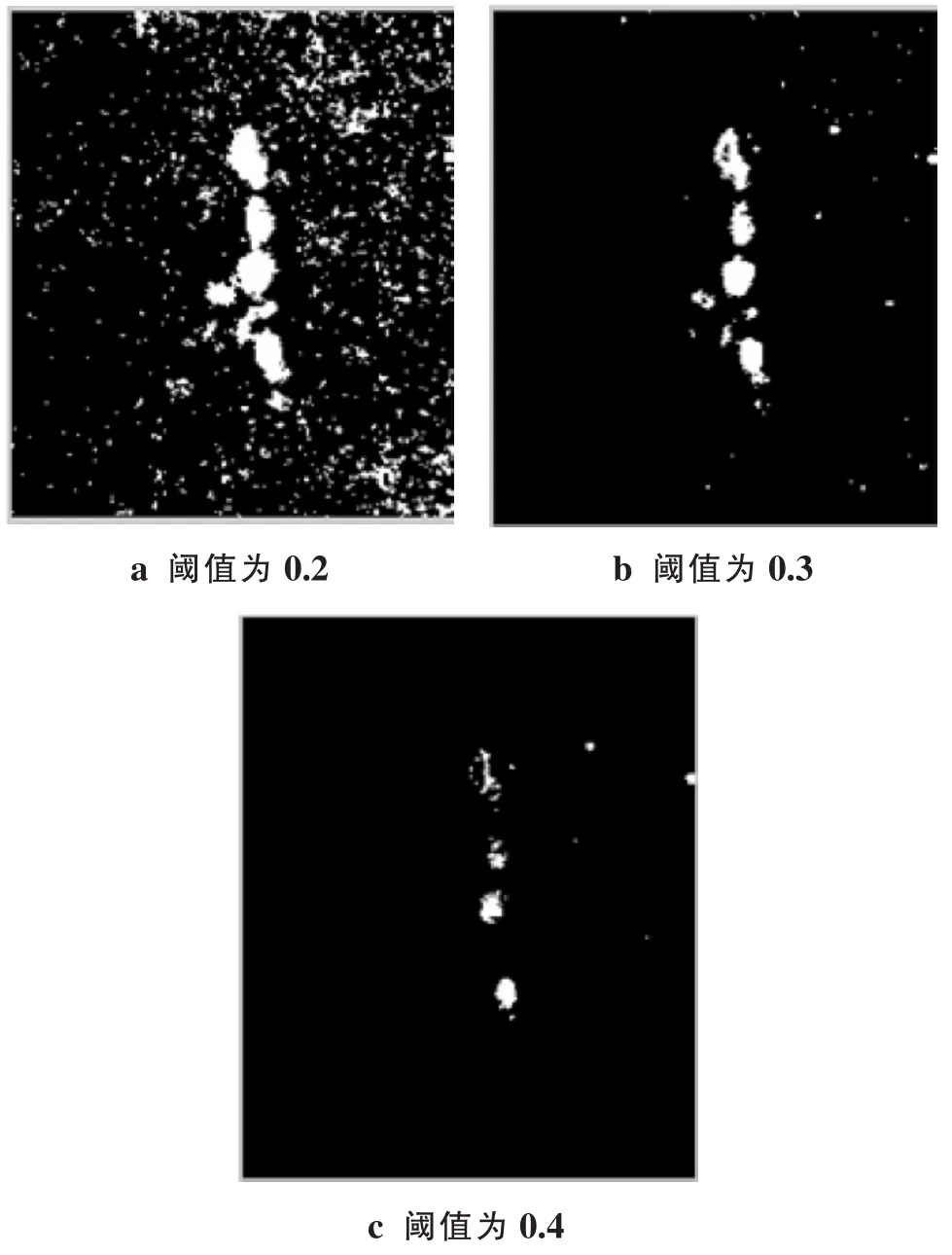

圖3是采用不同閾值分割得到的結果,其中分割的閾值是灰度值,即灰度歸一化值。可以看出,閾值過小會造成過多的誤檢,閾值過大會造成漏檢,即使選擇較為合適的閾值也很難避免誤檢。

根據以上分析僅通過單一閾值和濾波模板很難準確地提取缺陷,而且不同缺陷圖像的最優模板和閾值不同,很難找出最優值。因此通過單一背景相減很難準確地找出缺陷。

2.2 底帽變換實現缺陷的提取

采用均值濾波求背景時,背景或多或少會含有缺陷的信息,因此本研究嘗試了采用形態學閉運算求底片背景,然后再做背景相減,這一算法在形態學領域又可稱為底帽變換。閉運算是一種基本的形態學運算,它由一次腐蝕和一次膨脹運算組成。設f(x,y)為輸入圖像,B(s,t)是結構元素,則結構元素B對輸入圖像f進行形態學運算如下。

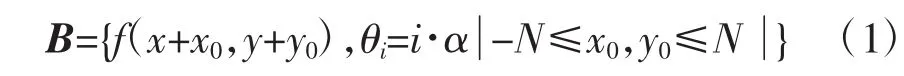

(1)結構元素:設圖像的中心點(x0,y0)為坐標原點,則結構元素矩陣為

式中 i=1,2,…,4N-1;N為自然數;α=180°/4N;θi為結構元素在矩陣中的方向角。

(2)用結構元素對灰度圖像進行膨脹運算f⊕B,Df、DB分別是f與B的定義域

圖2 不同模板下背景相減結果對比Fig.2 Comparison of background subtraction results under different templates

圖3 不同閾值的結果Fig.3 Different threshold results

不同大小的結構元素模板(簡稱模板)對缺陷處理結果如圖4所示。可以看出,模板過大時容易誤檢,模板過小時容易漏檢;當模板較小時,雖然噪聲較少,但缺陷的整體輪廓小于原圖。當模板找得較為合適時也有部分誤檢。

不同閾值設定對閾值分割結果的影響如圖5所示。可以看出,當閾值過小時容易誤檢,當閾值過大時容易漏檢。即使閾值設定較合適時,還是會有少部分誤檢。

根據以上分析,通過單一開運算、閉運算模板和閾值很難準確找出缺陷。由于不同圖像缺陷大小、形狀也不同,很難找出最優的運算模板和閾值,因此通過單一底帽變換很難得到準確的結果。

2.3 對模板選擇的優化

模板的選擇對圖像缺陷檢測尤為重要,模板過大或過小都會對缺陷分析造成大量的誤差。因而通過嘗試不同大小的模板找出其中的最優模板來解決這個問題,優化指標是潛在缺陷與背景之間的灰度差,具體步驟如下:

(1)通過不同模板進行背景相減,再做閾值分割將灰度變化較小的認為是背景得到圖像f1。

圖4 不同模板下底帽變換結果對比Fig.4 Comparisonofthebottom-hattransformationresults under different templates

(2)計算f1的連通域面積,將小面積的連通域設為背景得到只含最大連通域的圖像f2,f2通常為圖片中的最明顯缺陷。

(3)對f2求外輪廓和內輪廓,最終用外輪廓灰度均值減去內輪廓灰度均值,然后再求二者的灰度差,當灰度差最大時,認為是最優模板。

3 基于特征的缺陷再篩選

圖5 不同閾值結果對比Fig.5 Comparison of different threshold results

焊縫缺陷的搜尋和提取的首要條件是不能漏選。為了避免漏選,一般在設計篩選算法時會有一定的冗余度,篩選結果會包含一些非缺陷部分。因此,在檢出缺陷的基礎上進行二次或多次篩選是必要的環節。

焊接缺陷檢出后,可根據焊接缺陷的特征去除干擾。例如,對于一般的工業底片,其顯影物質都有一定的顆粒度,此顆粒度會給底片造成許多噪聲,在篩選缺陷的同時,也可能會將這些顆粒檢測進來,相比焊接缺陷,這些顯影顆粒的特點是尺寸較小、且分散分布,如有聚集情況,則其與背景之間的光學密度差較小,因此可根據這些特征來進行二次或多次篩選。

具體缺陷再篩選步驟如下。

(1)對背景相減得到圖像f1進行判斷是否含有缺失性缺陷,將缺失性缺陷設定為背景得到f2;

(2)對f2標記連通域和計算連通域的個數n,然后計算所有連通域的面積;

(3)判斷連通域的面積并將面積小的連通域設定為背景,得到新的圖像f3;

(4)對f3標記連通域和計算連通域的個數n,對標記后的f3進行二值化,然后分別求每個連通域的邊界并用它與原圖做點乘,最后求出每個連通域邊界灰度和的平均值與連通域的灰度和的平均值的差Sk(k∈(1,…,n));

(5)將Sk作為相對應連通域的灰度值賦值給f3得到新的圖像f4;

(6)對f4進行閾值分割,求背景差較大的連通域。

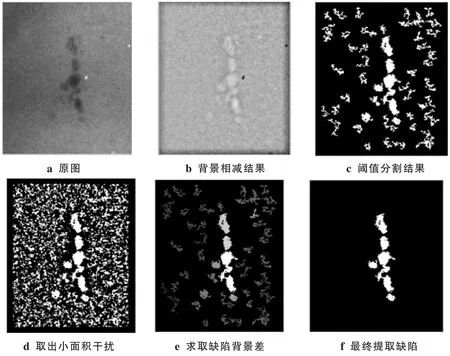

圖6b是背景相減的結果;圖6c是對圖6b進行閾值分割,將缺失性缺陷設為背景,可以看出有很多噪聲,其中大多數是小的連通域;基于連通域的面積特征在篩選時將小面積設定為背景得到圖6d,可以看出缺陷面積比非缺陷的面積更大,但連通域之間的灰度級相近不利于閾值分割,因而通過求出每個連通域邊界灰度和的平均值與連通域灰度和的平均值的差,在對相對應的連通域賦值得到圖6e,缺陷連通域和非缺陷連通域的灰度級對比度明顯增強了,再對其做一次閾值分割得到了最終結果,如圖6f所示。

圖6 基于特征的缺陷再篩選的結果Fig.6 Results of feature-based defect re-screening

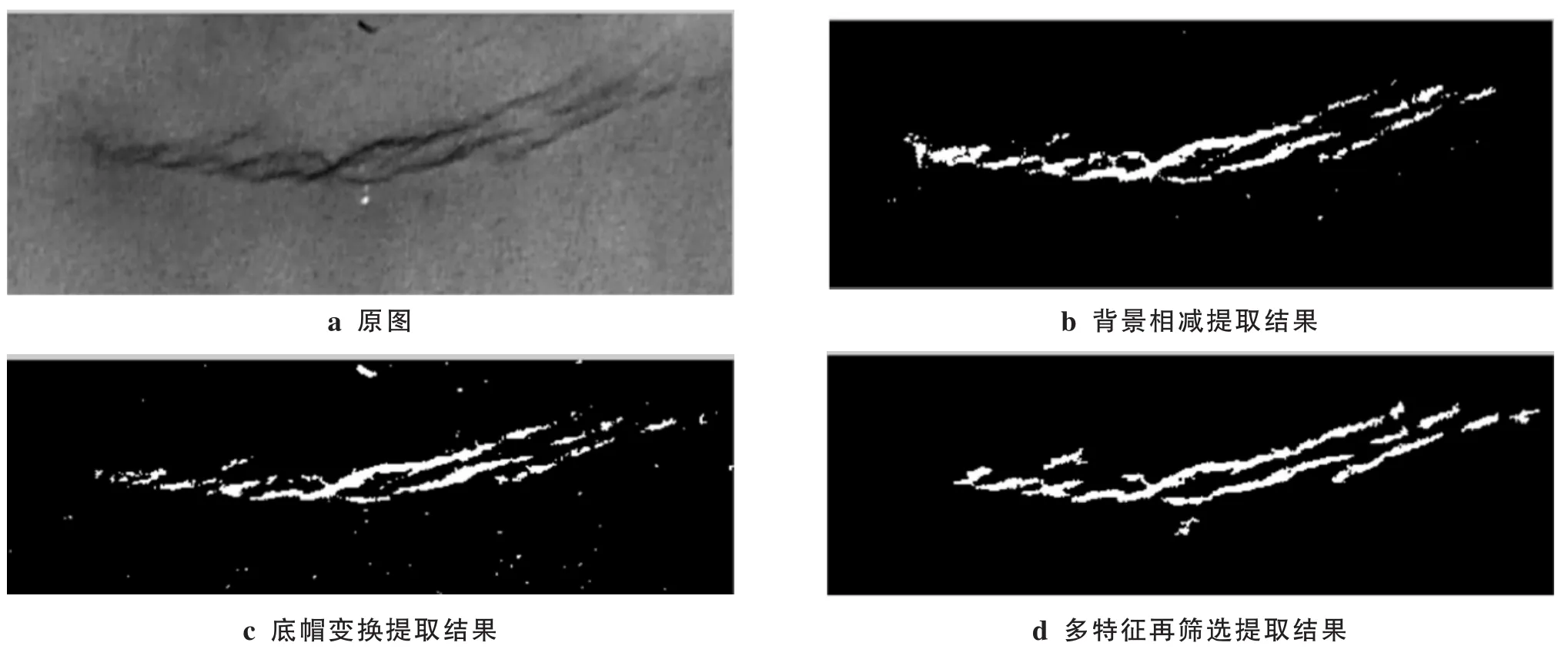

不同算法對裂紋的處理如圖7所示,可以看出改進的算法對裂紋一樣適用。

4 結論

采用均值濾波背景相減和底帽變換兩種算法對射線檢測底片中的焊接缺陷提取問題進行了研究,通過分析發現不同的模板大小和閾值大小對缺陷檢測有很大的影響。模板和閾值過大或過小都會導致缺陷的漏檢和誤檢,而模板和閾值選擇相對準確時噪聲還是存在,因此用單一背景相減或底帽變換很難達到目的。為了更加準確地提取焊接缺陷,本研究在傳統算法的基礎上提出了一套基于缺陷的特征再篩選算法和對模板選擇的優化算法,最終得到了準確的缺陷,該方法有以下優點:

(1)根據缺陷邊界處與背景之間具有較大灰度差的特征,通過對不同大小的模板再篩選,找到其中最優模板,在使用這個模板可以有效地避免背景相減時將缺陷判為背景的情況。

(2)通過灰度特性和連通域面積特征的再篩選,有效解決了在焊縫缺陷自動檢測中的誤檢與漏檢之間的矛盾。

[1]李國華,吳淼,鄒勇.現代無損檢測與評價[M]北京:化學工業出版社,2009:75-76.

圖7 不同算法對裂紋的處理Fig.7 Different algorithms deal with crack

[2]邵家鑫,都東.基于X射線數字化圖像處理的雙面焊焊縫缺陷檢測[J].焊接學報,2010,31(11):21-24.

[3]康宏偉,蘇真偉.焊接缺陷X射線數字圖像的處理算法研究[J].無損檢測,2006,30(5):23-26.

[4]W Daum,P Rose,H Heidt.Automatic recognition of weld defects in X-ray inspection[J].British Journal of NDT,1987,29(2):79-82.

[5] A Kehoe,GA Parker.Image processing for industrial radiograph inspection.Image Enhancement[J].British Journal of NDT,1990,32(4):183-190.

[6]周正干.焊縫X射線檢測及其結果的評判方法綜述[J].焊接學報,2002(23):85-88.

[7] 閆志鴻,劉陽.焊縫X射線底片數字化技術及其應用[J].航天制造技術,2010(2):20-22.

[8]Ryszard SIKORA,Piotr BANIUKIEWICZ.Detection and Classification of Weld Defects in Industrial Radiography withUseofAdvancedAIMethods[J].NondestructiveEvaluation/testing:New Technology&Application,2013,27(12):12-17.

Flaws finding and algorithm optimization of radiographic inspection of welding bead

JIANG Ruizhu,YAN Zhihong,BAI Lilai,LU Zhenyang

(Department of Mechanical Engineering&Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

TheautomaticinspectiontechniqueofwelddefectsbasedonXrayimagingisofgreatimportancetoimprovetheautomationlevelof industrial radiographic inspection.In the process of extracting welding defects through image processing algorithms,there are many kinds of interference,which requires the algorithm to have strong anti-interference ability.Two kinds of defect extraction algorithms,mean filtering,background subtraction and bottom hat transformation,are discussed and the main problems are analyzed.In view of these problems,the corresponding solutions are proposed,namely template optimization algorithm and multi feature re screening algorithm,which effectively solvesthecontradictionbetweendefectdetectionandmisseddetection.

radiographicinspectionofweldingbead;extractionofweldflaw;mathematicalmorphology;multi-featurealgorithmoptimization

TG441.7

A

1001-2303(2017)08-0038-06

10.7512/j.issn.1001-2303.2017.08.07

2017-03-13;

2017-05-02

江瑞柱(1993—),男,在讀碩士,主要從事現代焊接技術與自動化裝配的研究。E-mail:jrz199303@ 163.com。

本文參考文獻引用格式:江瑞柱,閆志鴻,白立來,等.焊縫射線檢測圖像的缺陷搜尋與算法優化[J].電焊機,2017,47(08):38-43.