芳烴抽提蒸餾塔檢修后開工問題分析及對策

王明傳, 吳光亮

(山東昌邑石化有限公司,山東 昌邑 261300)

芳烴抽提蒸餾塔檢修后開工問題分析及對策

王明傳, 吳光亮

(山東昌邑石化有限公司,山東 昌邑 261300)

介紹昌邑石化40萬噸/年芳烴抽提蒸餾裝置在大修后開工,芳烴抽提塔運行負荷超過60%時,裝置波動幅度很大。經排查發現,溶劑系統串入循環水造成溶環丁砜水解、串入氧導致環丁砜氧化分解以及抽提原料不飽和烴氧化后在抽提蒸餾塔工況下發生聚合反應共同作用形成的沉積物堵塞塔盤的浮閥所致。通過應急處置及時清除塔盤與浮閥粘在一起的垢類物,讓浮閥開啟自如,讓抽提裝置實現了滿負荷平穩運行。

芳烴抽提塔; 環丁砜; 浮閥

1 裝置簡介

昌邑石化有限公司新建100萬噸/年的連續重整裝置,配套40萬噸/年芳烴抽提裝置,由中國石化洛陽工程建設公司(LPEC)設計。芳烴抽提裝置以連續重整裝置來的C6+重整汽油為原料,生產苯、甲苯、混合二甲苯、抽余油、C9+芳烴及重組分油,裝置由抽提進料分餾、抽提蒸餾、芳烴精餾及公用工程四部分組成,其中抽提蒸餾與芳烴精餾部分由中國石化科學研究院(RIPP)提供工藝包,本裝置2014年5月9日投產,2016年6月23日大修后開工。

2 大修后開工后出現的問題

2.1 循環水誤并入溶劑系統

6月25抽提蒸餾塔底重沸器出口溫度波動突然加大,經排查為鉗工更換貧溶劑泵密封時,將密封冷卻水與貧溶劑連接管接反,導致密封冷卻用循環水漏入泵內,水隨溶劑進入抽提蒸餾塔造成塔底重沸器出口溫度大幅波動。同時漏入的循環水與175℃貧溶劑接觸發生水擊現象。6月28日切換回原貧溶劑泵后抽提蒸餾塔各參數逐步恢復正常。環丁砜中氯離子要求為≤5mg/L,循環水中氯離子含量為400~6005mg/L,溶劑環丁砜中引入了大量的氯離子。

2.2 抽提蒸餾塔運行負荷達到70%時,塔的波動幅度變化情況

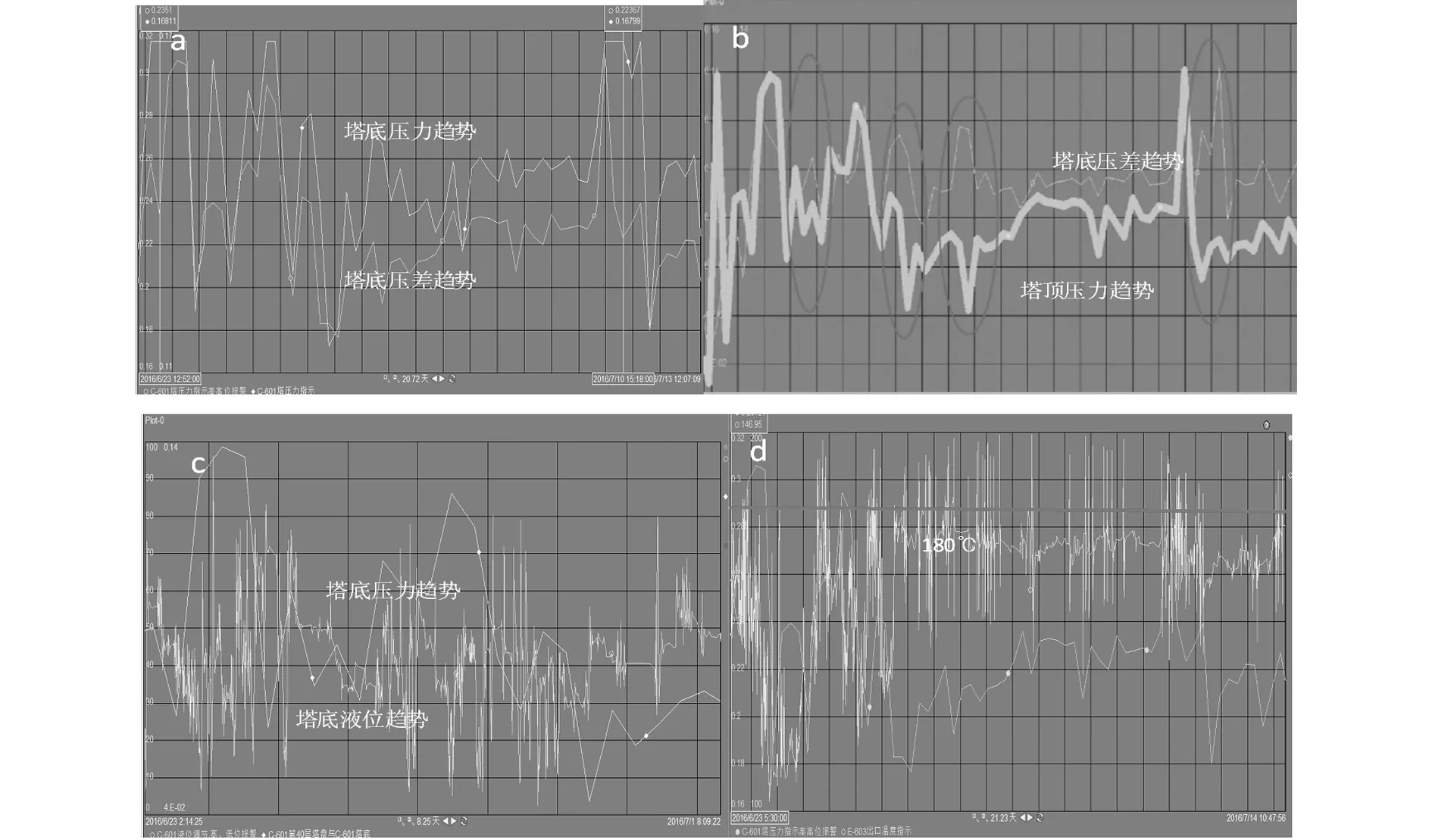

6月28日逐步提高進料量,當進料負荷提至70%左右時,塔底壓差首先開始出現明顯上升,塔底壓力在加熱負荷不變的情況下同時快速上升,如圖1a所示塔底壓差趨勢多次超過聯鎖值0.3MPa,觸發聯鎖動作切斷抽提蒸餾塔加溫蒸汽。

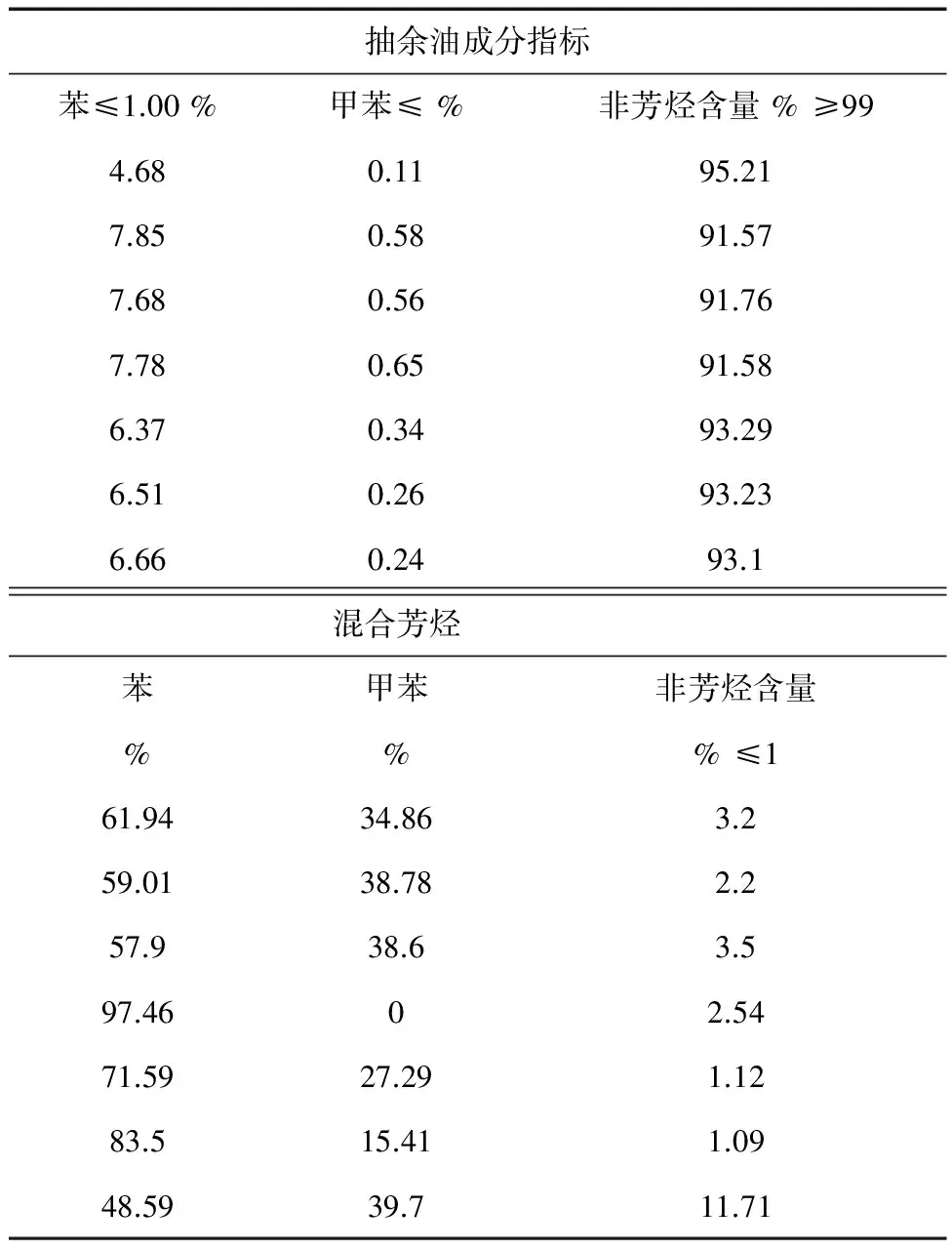

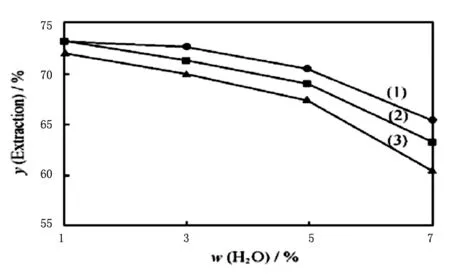

隨著抽提塔底部壓差升高,非芳烴抽出量明顯下降,塔頂壓力明顯下降(如圖1b);當塔底壓差升高達到0.15MPa左右時會快速下降,此時塔中部壓差與上部壓力快速上升,非芳烴抽出量快速增加,塔底液位快速上升,塔上部與下部壓差處在交替升高降低,塔底液位由滿到空,由空到滿的大幅波動中如圖1c。為防止磁力泵抽空不得已停止富溶劑泵與貧溶劑泵運行,停止溶劑循環。抽提蒸餾塔底重沸器出口溫度隨著塔底壓力變化頻繁高于指標上限180℃見圖1d。各靈敏板溫度隨塔內壓力波動也出現大幅波動,整個塔無法建立穩定的壓力平衡,熱量平衡,芳烴中非芳烴含量及抽余油中苯含量不合格且波動較大見表1。抽余油中苯的含量大大超過1%,混合芳烴中非芳烴的含量明顯超過1%。

a.為抽提塔底壓力和壓差趨勢圖;b.為塔底壓力和塔頂壓力趨勢圖;c.為抽提塔底壓力和塔底液位趨勢圖 d為抽提塔底重沸器器出口溫度圖

圖1 塔的操作參數趨勢圖

將抽提蒸餾塔進料負荷降低至60%左右抽提蒸餾塔靈敏板溫度、壓力、壓差逐漸恢復正常,非芳烴與混合芳烴質量恢復合格,但整個平衡狀態很脆弱,輕微干擾便導致抽余油與混合芳烴質量不合格。

2.3 原因分析

2.3.1 環丁砜降解

注入消泡劑后塔內壓差波動幾乎沒有變化,排除消泡劑的原因,根據本工藝包提供的操作說明提供水含量對芳烴抽出率有很大影響,如圖 2所示不同水含量的環丁砜的芳烴抽出率 (y)曲線, 隨著水含量的增加 , 苯、甲苯、C8 芳烴的抽出率下降。循環水誤入溶劑系統引起環丁砜水解,環丁砜開環形成磺酸,是抽余油和混合芳烴不合格的其中一個因素[1]。

圖2 不同水含量的環丁砜的芳烴抽出率(y)Fig.2 Extraction yields(y) of sulfolane with different water contents

2.3.2 塔盤效率降低

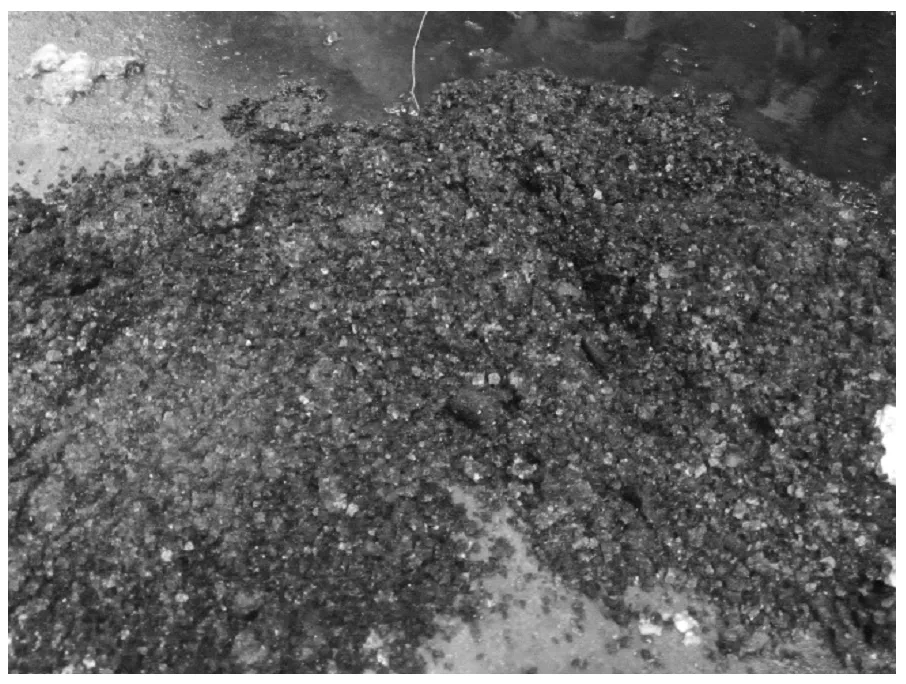

裝置運行負荷60%以下時抽提蒸餾塔能夠正常運行,提高負荷裝置運行異常,推測塔盤的效率出現問題,最初認為開工墊溶劑時將洗塔水回收至是溶劑罐,停工時機械雜質沉淀后被集中循環回溶劑系統造成浮閥卡澀,2016年9月份東營一煉廠新建芳烴抽提裝置初次開工時也遇到同樣的問題證明不是該原因。應該是開工過程中溶劑劣化生成的沉積物導致浮閥卡澀。經石科院專家建議通過一定時間的低負荷運行沖洗將塔內雜質帶出,讓浮閥恢復正常開度,經低負荷運轉沖洗13天后,負荷提至70%以上時塔內壓力與壓差仍出現出大幅度波動現象,造成芳烴與抽余油均不合格,果斷緊急停工檢查塔盤,打開塔盤檢查時發現自第四個人孔(自塔頂起第38塊塔盤)向下出現浮閥部分卡死不能打開,用螺絲刀用力撬開后發現浮閥與塔盤接觸換面有2~3mm寬1mm厚的環形硬質垢類物,將浮閥與塔盤粘在一起,硬質垢類物如圖3所示。

圖3 硬質垢類物

2.4 硬質垢類物形成分析

2.4.1 垢物組成

由中國石化科學研究院對環丁砜抽提蒸餾塔塔盤與浮閥間所產生的垢物進行組成分析,樣品加熱到 800℃,殘余垢樣主要為灰分、碳化物和金屬氧化物。推斷垢物主要為鐵鹽類物質、類橡膠聚合物和鹽類結晶物。張軍[1]研究證明沉積物的主要成分是腐蝕產物磺酸鐵鹽及日常添加的單乙醇胺的磺酸鹽。

2.4.2 垢物形成分析

2.4.2.1 環丁砜水解

環丁砜在工藝條件會被水解,開環形成磺酸,磺酸又與鋼質設備和單乙醇胺(MEA,下同)反應生成磺酸鹽[1],從而造成了腐蝕并堵塞設備。當環丁砜中含水量超過 3%時, 環丁砜的水解速度迅速增大[2]。環丁砜劣化速度越快 ,產生的酸性物質就越多,設備的腐蝕也就越嚴重。由于開工時昌邑石化貧溶劑泵密封冷卻水與循環水接錯,導致大量含氯400~600 mg/L的循環水進入貧溶劑,使抽提蒸餾塔的貧溶劑水含量遠高于3%,同時氯離子對于環丁砜的劣化有促進作用, 它可以與環丁砜發生化學反應, 加劇酸性物質的生成。在高溫環境下, 氯離子還會與烯烴聚合生成難溶的聚合物[3], 進一步降低了溶液的 pH 值,大量氯的存在更加速了溶劑的水解形成大量磺酸與塔盤表面的鐵的氧化物及循環水帶入的鈣離子形成磺酸鹽附著在浮閥及塔盤表面。

2.4.2.2 環丁砜氧化分解

該觀點由美國 UOP 公司最先提出,他們認為環丁砜劣化的原因是系統中串入 O2。而 O2的來源是停工水洗塔時使用的除鹽水,為回收溶劑降低成本,將該部分除鹽水水回收至濕溶劑罐,同時停工期間濕溶劑罐與抽提原料罐氮封系統停用,濕溶劑與抽提進料中溶解了大量的游離氧,已經開工時裝置系統殘存的氧。所有進入系統的氧加速了環丁砜劣化的速度,環丁砜被氧化產生了 SO2腐蝕設備;同時環丁砜分解生成的有機降解物反應聚合,形成聚合性垢物[1]。

2.4.2.3 原料氧化分解

原料中烯烴氧化物生成類橡膠聚合物一般在篩孔或浮閥上集聚[1]。它主要來自抽提原料中不飽和烴聚合,以及氧化分解生成的有機聚合物,其為固體殘樣中碳化物及灰分主要來源。抽提裝置原料中不飽和烴含量較高(>2000ppm),由于抽提原料罐停工期間沒有氮封,其中所含不飽和烴與游離氧發生氧化反應,其氧化分解產物在抽提蒸餾塔中與含硫、氮、氧的活性雜原子發生聚合反應而形成沉渣,這些沉渣是結焦的前驅物,它們容易在設備的高溫部位進一步縮合結焦造成設備阻塞,從清理塔盤的情況看塔底溫度高的部位垢層厚及浮閥卡澀數量多,越往上隨塔內溫度降低,垢層越薄,浮閥卡澀數量及程度越輕。

3 應急處置措施

根據檢查情況決定突擊清理塔盤浮閥,從第一層塔盤開始打開通道板,用木槌敲擊塔盤,通過振動使被粘住的浮閥與塔盤剝離,然后將硬質垢物清理出來。恢復開工時在墊溶劑前先開進料泵用C6/C7餾分油沖洗塔盤,一方面將未能清掃出來的雜質顆粒沖到塔底,經富溶劑泵入口過濾器及貧溶劑過濾器濾出,防止硬質的垢類顆粒與粘度較高的濕溶劑結合將浮閥卡住影響塔板效率。另一方面在浮閥與塔盤表面建立一層油膜有效阻止粘度較高的溶劑附著在浮閥與塔盤表面,增加浮閥重量及塔盤與浮閥間的吸附作用力。開工后用低溫凝結水置換汽提水,直至氯離子降至5 mg/L以下。用凝結水置換汽提水將串入溶劑系統的循環水置換出來,同時利用凝結水循環洗滌溶劑攜帶的氯離子,降低溶劑的氯離子含量。

4 防止浮閥結垢降低塔板效率的對策

首先是維持抽提原料罐及溶劑罐氮封系統連續運轉;做好系統的氣密及置換工作,系統中氧含量大于0.5 %,會加速環丁砜的劣化,劣化產生的酸性物質增多[4],氣密置換時系統中氧含量降至0.1%以下;在兩路貧溶劑管路的小股溶劑調節閥后增加一臺兩級串聯臨時過濾器,過濾等級分別為25μm、5μm進一步濾出溶劑中的機械雜質;管控好溶劑再生塔的操作,定期清理再生塔底殘渣;汽提水補水及停工洗塔采用除氧水代替除鹽水。

5 結論

本次檢修開工后抽提蒸餾塔運行出現異常,通過排查為原因是系統串入水造成溶劑水解、系統串入氧導致溶劑氧化分解以及抽提原料不飽和烴氧化后在抽提蒸餾塔工況下發生聚合反應共同作用形成的沉積物堵塞浮閥所致,制定相應的措施,防止再次發生。

[1] 張 軍.環丁砜抽提裝置垢物成因及控制探討[J].化學工程與裝備,2011(2):65-67.

[2] 楊金根.環丁砜溶劑熱穩定性的研究[J].華東化工學院學報,1993,19(3):285-287.

[3] 鄒 愷,陳文藝,王秀文.環丁砜劣化機理與應對措施研究進展[J].應用化工, 2013 , 42 (12):2271-2273.

[4] 李明玉,姜忠義,孫緒江.芳烴抽提裝置中環丁砜循環系統設備腐蝕原因及對策[J].石油煉制與化工, 2005,36(5):30-33.

(本文文獻格式:王明傳, 吳光亮,等.芳烴抽提蒸餾塔檢修后開工問題分析及對策[J].山東化工,2017,46(14):94-96.)

Analysis and Countermeasure About Extractive Distillation UnitOverhaul Operation

WangMingchuan,WangGuangliang

(Shandong Changyi Petrochemical Co.,Ltd.,Changyi 261300,China)

This thesis have introduced that the aromatic extraction distillation unit of 40 thousand tons per year in Changyi Petrochemical Limited Company fluctuated large When aromatic extraction tower runs a load of over 60%.After investigation find that:circulating water entering into solvent system leaded sulfolane to hydrolysis andOxygen caused sulfolane to oxygenolysis and the polymerization of unsaturated hydrocarbons in the extractive distillation column was observed. Sediment of forming blocked float valve of tray.Through emergency treatment to remove the sediment of tray,the float valve open freely,so that the extraction device to achieve a full load running smoothly.

aromatic extraction tower sulfolane float valve

2017-05-08

王明傳(1970年—),1995年畢業于大慶石油學院,目前從事化工的技術管理工作。

TQ241

A

1008-021X(2017)14-0094-03