RTO尾氣回收在印制電路板行業中的應用

朱躍華

(廣州能源檢測研究院,廣東 廣州 511447)

RTO尾氣回收在印制電路板行業中的應用

朱躍華

(廣州能源檢測研究院,廣東 廣州 511447)

印制電路板產生的揮發性有機物,不僅直接危害到人們的身體健康,而且會對PM2.5產生定量貢獻,造成大氣環境污染。積極尋求有機廢氣的有效治理方案已成為當前亟待解決的重要問題。本文介紹了一種蓄熱式氧化焚燒爐在廢氣處理上的應用,通過新增RTO及余熱回收系統,實現了有機廢氣地高效凈化,節約能源消耗。

蓄熱氧化爐;揮發性有機物;印制電路板;熱能回收;尾氣治理

揮發性有機物(Volatile Organic Compounds,簡稱VOCs)是一種常見的大氣污染物,來源十分廣泛,它包括各種脂肪烴、鹵代烴、芳香烴和烴的衍生物等。在工業生產中,涂覆工序會產生大量的揮發性有機物,其成分復雜且具有不穩定性,導致廢氣處理難度大。近年來,蓄熱式氧化爐(Regenerative Thermal Oxidizer)簡稱“RTO”,因其凈化效率高、熱回收效率高、適用面廣、維護成本低等特點,被廣泛應用于工業生產中的有機廢氣處理[1-2]。它既可以有效地處理有機廢氣使其滿足環保要求后達標排放,又使得低溫煙氣中蘊含的余熱能量得以有效回收。本文探討了RTO尾氣余熱回收技術在PCB(Printed Circuit Board,印制電路板,又稱印刷線路板)工程中的實際應用。

1 RTO技術工藝特點

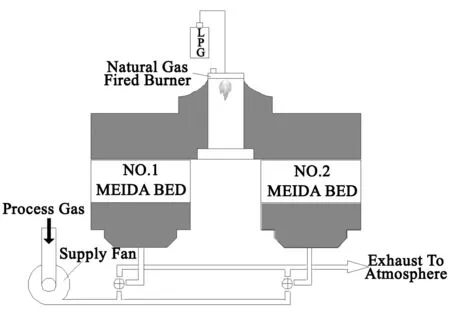

低溫有機廢氣經預熱室吸熱升溫后,進入燃燒室(氧化室)高溫焚燒(加熱升溫至800℃),使廢氣中的VOCs在氧化室氧化分解成CO2和H2O。氧化后的高溫氣體流經另一個蓄熱室,與其中的陶瓷蓄熱體進行熱交換后排放。蓄熱室蓄存的熱量則用于預熱新進入的有機廢氣,經過周期性地改變氣流方向從而保持爐膛溫度的穩定。

熱氧化法是應用熱氧化和催化氧化技術來破壞排放物中的有機物的方法,同其他熱氧化技術相比,RTO的典型特征在于它使用了蓄熱陶瓷材料或其他高密度惰性材料吸收排放的廢氣能量并存儲,再將能量釋放給進來的低溫氣體,而非采用管殼式換熱氧化技術進行兩種流體間的換熱,其本質是將有機廢氣分解成無毒無害的CO2和H2O,RTO熱回收效率可達到98%以上。

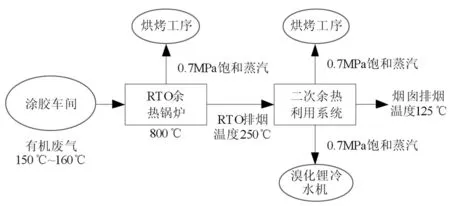

圖1 兩室RTO余熱利用結構示意圖

2 印制電路板行業廢氣特點及處理現狀

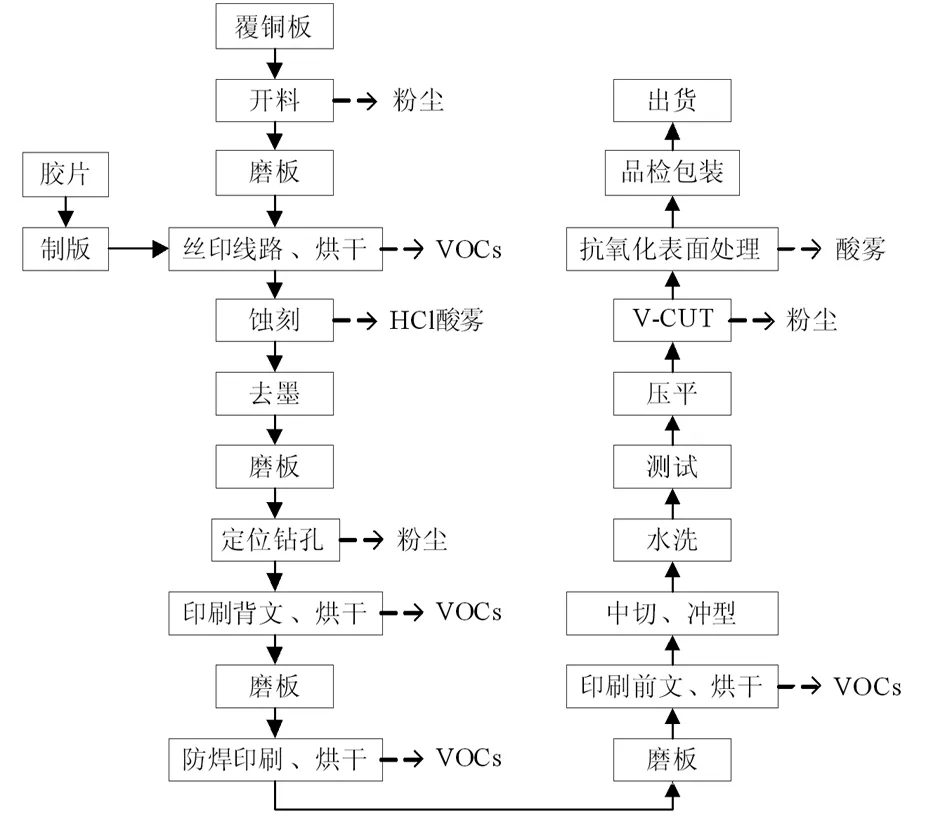

PCB按布線層次可分為單面、雙面印制線路板及多面板三類。線路板生產工序復雜,涉及工藝范圍廣。譬如,從簡單的機械加工到復雜的機械加工,既有普通的化學反應,還有光化學、電化學、熱化學等一系列工藝。單面線路板一般生產工藝流程及廢氣來源分析見圖2。

PCB生產過程中,主要大氣污染源有:生產過程中蝕刻工序產生的酸、堿性廢氣;線路板開料、切割過程中產生的粉塵;線路板印刷及烘干過程中產生的有機廢氣;抗氧化過程產生的酸霧廢氣等。根據PCB制造行業的生產工藝特點,可將廢氣分大致分為三種類型,即:酸、堿性化學廢氣;粉塵廢氣;揮發性有機廢氣。

圖2 單面線路板一般生產工藝流程及廢氣來源分析

線路板生產過程中涂膠、烘烤等工序產生的有機廢氣全部揮發,因此有機廢氣產生量大。通常這部分廢氣要么未經處理直接排放,要么采用高效活性炭吸附處理后高空排放。目前,處理VOCs的技術工藝有多種,不同技術的特點和適用范圍也不同。吸附、催化燃燒、生物處理、熱力燃燒、等離子體等方法在國內外工業VOCs氣體處理領域應用較為廣泛。采用活性炭吸附法以其投資省、見效快,處理效果好而成為目前電路板印制行業凈化有機廢氣的主要方法,但該法容易飽和,且產生較多的廢活性炭,造價高。催化燃燒、熱力燃燒、吸附對所處理的VOCs 種類表現出普適性,而生物處理、冷凝、膜分離則表現出一定的偏好和選擇性[3]。

3 RTO尾氣處理在線路板生產工藝上的應用

以廣東某PCB生產項目為例,該項目RTO有機廢氣處理量為10000 Nm3/h,有機廢氣經能量回收處理后最終排煙溫度可降低至125℃。

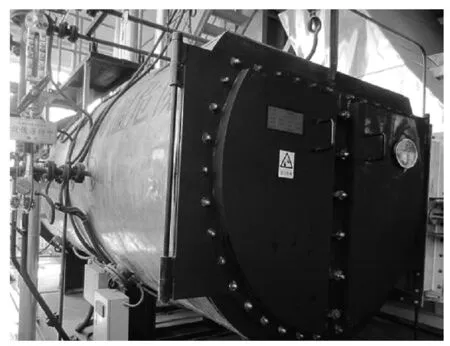

圖3 余熱鍋爐

本工程根據RTO煙氣余熱利用技術的機理:將涂膠生產線所在車間涂膠、烘烤(烘烤工序熱源為飽和水蒸汽)等設備連接風管,采用密閉方式收集各工序揮發產生的有機廢氣(約150~160℃),并在引風機的作用下,通過涂膠生產線連接至RTO。先以天然氣引燃啟動RTO系統,進行高溫焚燒處理,使氧化爐內的溫度達到 800℃左右。廢氣燃燒分解后產生的大量熱能,一部分熱量被RTO內部的陶瓷蓄熱體蓄存,用以維持蓄熱氧化室自身較高的溫度,確保涂膠生產線一旦運轉,有機物便可在焚燒爐內氧化分解生成二氧化碳和水;其余部分熱量則輸送到RTO余熱鍋爐用于產生飽和蒸汽,回送到生產車間作為烘烤工序的熱源,最后煙溫降至250℃后外排。

煙氣換熱器出口的煙溫較高,將影響排煙余熱利用的經濟性。理論上,250℃的廢氣仍然有一定的能量梯度利用空間,也就是說煙溫仍可進一步降低。然而,值得一提的是,RTO回收煙氣熱量有一定限度,并非排煙溫度越低越好,低溫換熱器表面金屬壁溫度一旦低于煙氣露點溫度,將很容易造成換熱器內部煙氣冷凝,從而導致設備堵塞和低溫腐蝕。安全起見,最終排入大氣的煙溫必須控制在120℃以上,考慮到低溫腐蝕的影響,并預留5℃以上的裕量,本項目控制煙囪出口排煙溫度在125℃。

圖4 RTO尾氣余熱利用系統能流示意圖

圖5 RTO尾氣余熱利用系統示意圖

圖6 熱管換熱器

為了充分利用250℃到125℃這部分煙氣熱能,進一步回收RTO余熱鍋爐尾部煙氣能量,通過在RTO余熱鍋爐新增旁路排煙管道上安裝一臺熱管省煤器和一臺熱管蒸發器,同時將引自軟水箱的65℃軟水作為介質,軟水被加熱轉換成0.7MPa的低壓飽和蒸汽,輸送至主機房供溴化鋰制冷機組使用,能量得到充分利用,無富裕蒸汽排放。此時煙溫降低到125℃后排入大氣,不僅有效回收了熱能,而且溴化鋰制冷機組可代替原有電能制冷機組制冷,節約電能。

4 經濟性分析

RTO尾氣余熱利用系統煙氣放熱量:

Qg=CρV(t2-t1)

式中,Qg-煙氣放熱量,kJ/h;

C-煙氣比熱容,查表取值1.042 kJ/(kg·℃);

ρ-煙氣密度,取值1.295 kg/m3;

V-煙氣流量,為10000 Nm3/h;

t2-換熱器進口煙氣溫度,250℃;

t1-換熱器出口煙氣溫度,125℃。

也即,RTO尾氣余熱利用系統每小時回收煙氣熱量:

Qg=1.042 kJ/(kg·℃)×1.295 kg/m3×10000 Nm3/h×(250℃-125℃)

=1686.7×103kJ/h

RTO尾氣余熱利用系統按年運行7920h計算,折標煤系數取0.03412 kg標準煤/百萬kJ,則每年可回收的煙氣熱量為:1686.7×103kJ/h×7920 h=13358.66 GJ,折算節約標煤456t。

根據企業監測統計資料核算節約費用。項目改造后,每小時回收的熱量大約產生 445.4RT的 7℃冷水,相當于節約用電負荷320.7 kW,而采用RTO尾氣余熱利用系統后,新增給水泵電力負荷6 kW。工業電價按照0.7元/kW·h計算,即實際年節省電費:

(320.7kW-6kW)×7920h×0.7元/kW·h =174.5萬元

RTO尾氣余熱利用系統項目總投資340萬元,兩年左右即可收回投資成本。

5 結論

PCB生產中,線路板絲印過程油墨固化所需時間較長,為規避因建設較長的烘烤通道而擴大生產線占地面積,企業通常都使用間歇式烘箱,間歇式烘烤的特性使得有機廢氣濃度產生間歇性變化,通過在RTO裝置前增加緩沖罐可改善氣量波動大和RTO裝置運行不穩定的問題。工程實踐證明,項目符合工廠實際,不失為一種處理有機尾氣行之有效之途徑,RTO余熱鍋爐排放的廢氣溫度和濃度較高,還可進行二次余熱回收,使能量盡可能得到充分利用,基本實現無二次污染排放。

[1] 萬 林,王 浩,胡慶年. 醫化行業揮發性有機廢氣(VOCs)排放特征及防治對策[J].中國環境管理,2011(4):64-69.

[2] 蓄熱式熱氧化器(RTO) [J]. 中國環保產業,2003(3):40.

[3] 席勁瑛,武俊良,胡洪營,等. 工業VOCs 氣體處理技術應用狀況調查分析[J]. 中國環境科學,2012,32(11):1955-1960.

(本文文獻格式:朱躍華.RTO尾氣回收在印制電路板行業中的應用[J].山東化工,2017,46(13):170-171,173.)

Application of RTO Tail Gas Recovery in the Field of Printed Circuit Board

ZhuYuehua

(Guangzhou Institute of Energy Testing,Guangzhou 511447,China)

VOCs is generated from PCB,not only is it could be directly harmful to human health, but possibly contribute to PM2.5 quantitatively as well,and ultimately lead to environmental pollution.So,how to work on actively seeking treatment scheme of VOCs has currently become an important issue which needs to be resolved urgently. This paper introduced the application of RTO in PCB production line. Based on newly constructing RTO and waste heat device for secondary recovery energy, achieving the goal of purifying volatile organic compounds and energy consumption-saving is realized.

RTO; VOCs; PCB; heat recovery; tail gas treatment

2017-06-20

朱躍華(1985—),男,河南周口人,碩士研究生,主要從事節能低碳技術服務。

X796

A

1008-021X(2017)13-0170-02