薄壁殼類配件的高效車削方式淺析

劉宇

(大慶油田裝備制造集團力神泵業有限公司,黑龍江 大慶 163311)

薄壁殼類配件的高效車削方式淺析

劉宇

(大慶油田裝備制造集團力神泵業有限公司,黑龍江 大慶 163311)

薄壁類配件的加工一直是機械加工中的難點,本文以殼體襯套的加工為例子,分析了一種薄壁殼類配件的高效車削方式,旨在提高薄壁殼類配件的加工效率和加工質量。

薄壁殼;內撐裝夾;高效加工

機電產品生產中,經常存在著一些剛性差、精度高的薄壁零件,其中多數為產品的關鍵零件。一般認為,在殼體件、套筒件、環形件、盤形件、平板件、軸類和特形件中,當零件壁厚與內徑曲率半徑(或輪廓尺寸)之比小于1:20時,稱作薄壁零件。薄壁零件在加工中對各種影響因素十分敏感,極易產生變形,很難滿足精度要求,嚴重影響產品質量,因而成為機械加工中的一大難題。下面以我廠經常加工的薄壁殼類配件殼體襯套為例,介紹一種能穩定高效的加工薄壁殼類配件的加工方式。

1 工件特點分析

如圖1所示,我廠加工的殼體襯套是典型的薄壁殼類配件,材料為45#鋼,外圓尺寸φ88.6mm+0.050,內孔尺寸φ84.80 -0.05mm,壁厚僅有1.9mm,長度卻達到了208mm,同時還有≤0.05mm的同軸度要求。整個零件的尺寸精度和形位精度要求很高。該件的主要加工難點是,由于壁薄件長,很容易發生裝夾變形和加工時切削力產生的零件變形,使尺寸精度和同軸度精度超差。

圖1

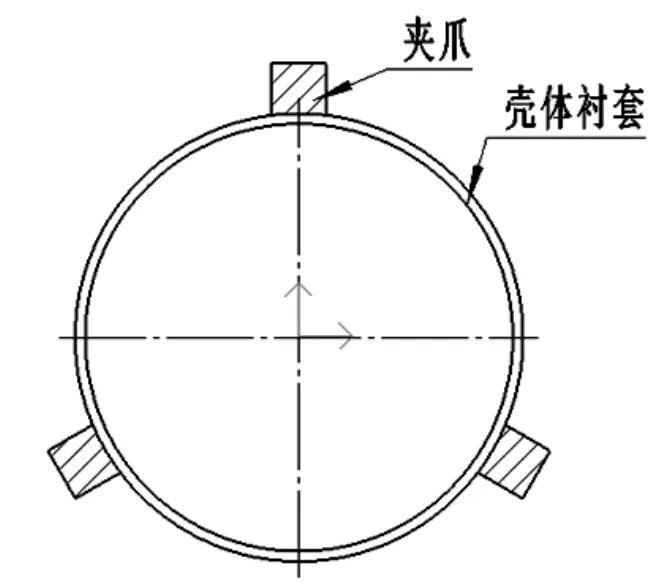

2 原加工方式簡介

原來我廠在加工殼體襯套時,采用的裝夾方式是在三爪卡盤上直接夾緊(圖2)。為了避免發生裝夾變形和切削力變形,采用先半精車再精車的方式加工殼體襯套。在半精車時采用正常的裝夾方式和加工參數,在精車時,減小卡爪的夾緊力來避免裝夾變形,降低加工時的進給量和背吃刀量來降低加工時切削力產生零件變形的可能,這種加工方法有兩個缺點:第一,裝夾時對車工的技能水平要求很高,如控制不好裝夾力度,很容易造成裝夾變形。第二,由于需要先半精車再精車,整體加工效率很低,而殼體襯套的需求量又很大,容易產生生產瓶頸。

圖2

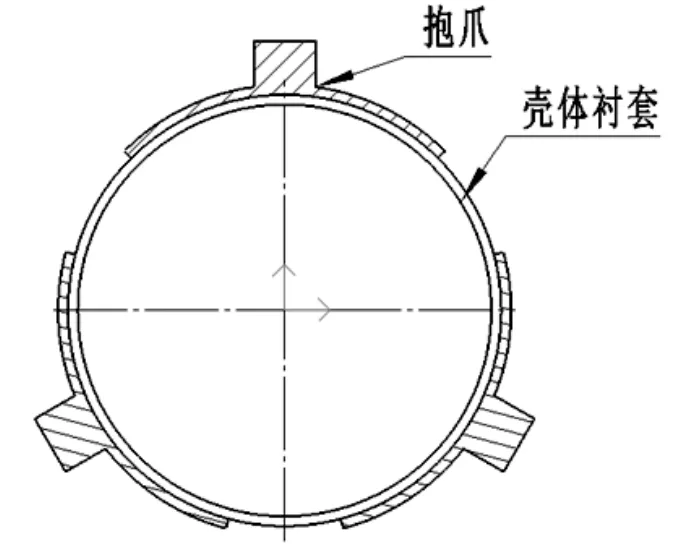

3 加工方式第一次改進

為提高殼體襯套的加工質量和加工效率,我們首先從裝夾方式入手,對殼體襯套的加工方式進行了改進。我們根據殼體襯套的外徑尺寸,為殼體襯套專門制作了一組抱爪(如圖3所示)。在裝夾時,變原來的點接觸為改進后的面接觸,加大了裝夾時的受力面積,有效的避免了裝夾時殼體襯套的裝夾變形,降低了裝夾難度,但這次改進雖然解決了裝夾變形的問題,提高了加工質量,卻沒解決加工時切削力產生零件變形的問題,依然需要采用先半精車再精車的方式加工殼體襯套,沒有有效的提升殼體襯套的加工效率,殼體襯套的加工依然是我廠的一個生產瓶頸。

圖3

4 加工方式第二次改進

為解決生產瓶頸,提高殼體襯套的加工效率,我們又對殼體襯套的加工方式進行了第二次改進,我們根據殼體襯套的形狀特點,設計了一套專用裝夾工裝(如圖4所示)。該工裝為內撐設計,由漲緊塊、梯形壓緊塊和鎖緊螺母組成,漲緊塊是分體結構,由兩塊可分離的分漲緊塊組成,漲緊塊的外徑和殼體襯套的內徑一致,梯形壓緊塊分主塊和副塊兩塊,其中主塊有裝夾部位,可以裝夾在三爪卡盤上,同時主塊設有鎖緊軸,在裝夾時,副塊可以通過鎖緊螺母壓緊漲緊塊,達到漲緊塊和殼體襯套的緊密接觸。在加工時,先精車殼體襯套內孔,這時壁厚較厚,可以用正常加工參數快速加工,加工好內孔后,再用該內撐裝夾工裝裝夾,加工殼體外徑,就能完成殼體襯套的高效加工了。

這次加工方式改進具有以下優點:

第一,進一步加大了裝夾時的受力面積,有效的避免了裝夾時殼體襯套的裝夾變形,提高了加工質量。

第二,漲緊塊在加工時,可以對殼體產生一個內撐力,有效的解決了加工時切削力產生零件變形的問題,改進后,取消了半精車工序,恢復了正常的進給量和背吃刀量,大幅度的提高了生產效率,解決了生產瓶頸。

圖4

5 結語

該種薄壁殼類配件的加工方式能很好的防止配件加工時的裝夾變形和切削力變形,達到高效高質加工薄壁殼類配件的目的。該種內撐裝夾工裝的設計思路,也適用于其它一些類似的薄壁類配件的加工,可以在提高加工效率的同時減少因為質量不過關造成的浪費,加工出精度越來越高,質量越來越上乘的薄壁零件。

[1]戴陸式.機床夾具設計[M].西北工業出版社,1990.

[2]周澤華.金屬切削原理[M].上海科學技術出版社,1993.

H161.1

A

1671-0711(2017)09(上)-0147-02