基于CAMWorkS的汽車輪轂模型數控加工研究

張紅霞

(江蘇省盱眙技師學院,江蘇 淮安 211700)

基于CAMWorkS的汽車輪轂模型數控加工研究

張紅霞

(江蘇省盱眙技師學院,江蘇 淮安 211700)

以CAMWORKS為工具,對汽車輪轂模型的造型和數控加工過程進行了闡述,其中重點就輪轂加工特征的自動識別、生成操作計劃與刀具軌跡生成等進行了研究,所生成的程序滿足了生產的需要。

CAMWORKS; 輪轂; 數控加工

隨著生活水平的逐步提高,汽車已經成為我們出行的基本交通工具。在汽車的生產過程中,汽車的輪轂是保證汽車能夠正常前進的重要零件,汽車的所有重量都是由輪轂來承載的,并且在汽車的行駛過程中的各種沖擊,也要通過輪轂來消除,所以它是保證安全行駛的最直接的零件。

目前汽車輪轂主要有鋼制和鋁制兩種,由于具有質量輕、安全性好等特點,鋁制輪轂有代替鋼制輪轂的趨勢。

1 汽車輪轂的制造工藝

1.1 汽車輪轂的加工工藝流程

鋁制輪轂的生產工藝主要包括前期材料準備、鑄造成型、探傷檢測與熱處理、機械加工及后期處理等內容。在輪轂的制造過程中,直接的機械加工是一個必不可少的環節,但鑄造成型的方法有多種。不管使用什么方法,針對輪轂模型的直接加工方法都是必須解決的問題。

1.2 汽車輪轂模型的作用

汽車輪轂的模型是制造輪轂模具的基礎,鋁制輪轂雖然有很多優點,但太復雜的輪轂造型不但會加大制造成本,而且對輪轂的使用保養與維護也會帶來麻煩。所以制造具有一定強度和形狀的輪轂,要進行綜合考慮,輪輻太過簡單,則強度可能難以保證或者視覺效果太單一,輪輻太過復雜,又可能得不償失。

2 三維造型的方法

在各種造型軟件中,UG和ProE等是傳統的大型軟件,它們具有處理復雜圖形的能力,并且其功能模塊多,造型方法多樣。其缺點是大型軟件復雜操作相對麻煩。

在沒有特別復雜的曲面要求和專門功能要求的情況下,選擇了SolidWorkS軟件來進行輪轂的造型工作,原因在于SolidWorkS不但造型快捷,方便編輯、修改設計方案,而且,它也有插件CAMWorkS用來數控加工。

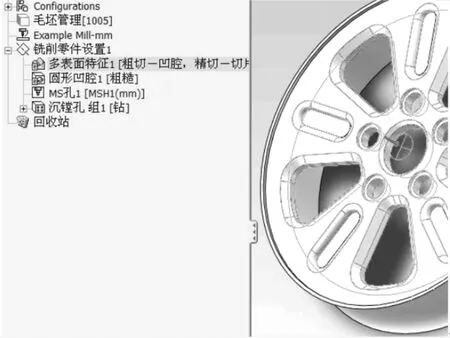

圖1為使用SolidWorkS造型的19吋輪轂的模型,該輪轂以周向均布5個鏤空造型和5個飾紋組成,相關部位都進行了倒圓角處理,中間的孔用于安裝軸,5個沉頭孔用于安裝鎖緊螺母。

圖1 汽車輪轂零件造型圖

使用SolidWorkS進行輪轂的造型,不但構圖方便,還可以快速計算出零件的質量、重心及慣量等。

3 特征自動識別及刀具軌跡的調整方法

3.1 特征自動識別

當前的數控自動編程軟件能夠生成數控程序,是由傳統的APT語言演變而來的,即由定義的線段、圓弧等的構圖要素(起點、終點、線形等)來“翻譯”成數控系統能夠識別的G代碼程序。

由于計算機圖形技術的高速發展,CAD技術得到了發展和普及,相應的,CAM技術也隨之得到了發展,并且它們的發展過程也是一致的。從二維構圖到三維造型的CAD技術,CAD經歷了二維繪圖到三維設計的重要變化。這種變化,徹底提升了計算機僅僅用于繪圖工具的作用,將所見即所得的設計理念,變成了現實。

CAM也緊跟著CAD的發展而更加人性化。初期的CAM軟件只能夠識別二維線型,即操作者根據圖紙和加工要求,先進行特定的二維構圖,然后使用鼠標選取加工對象(線段、圓弧及由其組成的輪廓或島嶼),這樣就定義了要加工的內容(邊界或區域)。后來,隨著三維構圖技術的發展,CAM中拾取加工對象也就擴大到面、孔、凸臺、凹槽等內容。

一般CAM軟件對于加工對象的拾取是通過鼠標來點取選擇的,CAMWorkS的先進性在于它提供了特征自動識別功能。如圖2,點取CAMWorkS的工具中的“提取可加工的特征”,則軟件系統將自動識別造型中可以加工的各種二維特征。在自動識別的特征的基礎上,還可以進行2.5軸的特征拾取和曲面特征的選擇。

圖2 特征自動識別加工輪轂

根據該輪轂零件的特點,經過操作后的加工內容見圖3。對于生成的加工內容,是按照順序進行排列的,根據生產實際情況,只要調整加工特征樹中的順序,就能夠方便地調整實際加工順序,而且后續的工作也不需要重新設置,軟件系統會提醒自動更新。

3.2 生成操作計劃

這里所說的操作計劃,是指根據加工內容所進行的加工刀具的選擇和設置、加工方式的選取等內容,操作計劃是一個中間過程,特征識別解決的是選取什么的問題,操作計劃解決的是怎么處理的問題,輪轂加工的操作計劃見圖4。

從圖4中我們可以看出,相應的刀具對應著加工內容。根據特征,軟件系統在工藝數據庫的基礎上,自動提供相應的加工方案,是選擇平底刀還是選擇球頭刀,是選擇中心鉆還是麻花鉆,系統都能夠按照相關的約束進行處理。

系統自動處理的操作計劃同特征識別一樣,也是可以進行人工編輯和修改的。由于實際生產狀況的變化,可能缺少相關尺寸的刀具,或者受某種加工設備的限制,需要進行重新組織加工方法的,可以在操作計劃單中進行人為的調整。調整后的計劃,將自動儲存在系統中,系統會提醒操作者進行更新。

圖3 輪轂加工內容

圖4 輪轂加工的操作計劃

3.3 生成刀具軌跡

數控加工前要根據零件圖紙的設計要求和實際毛坯情況,確定刀具的移動軌跡,手工編程的方法是通過計算與分析,然后用手寫的方法確立從哪兒下刀,延著什么路徑進行刀具的移動,然后在什么位置使刀具離開工件,最后按照數控代碼的格式要求,手工的編寫零件加工程序。

計算機輔助編程的重要工作之一就是根據待加工內容,按照操作計劃的內容和順序,自動生成刀具軌跡。使用CAMWorks輪轂加工的刀具軌跡見圖5。計算機自動編程生成的刀具軌跡,是以一個固定的文件而存在的,這個文件由一系列數據和對應的關系組成,它詳細描述了待加工內容的各種信息要素,這些要素包括具體的構圖線型數值、和加工有關的設置等工藝參數。

刀具軌跡可以通過計算機界面方便的觀察,也可以進行編輯和修改。編輯和修改的內容包括刀具的設置、加工方法的優化、工藝參數的調整等所有內容,操作方法就是選中待編輯的加工內容后,進行“編輯定義”,進入“操作參數”界面,然后根據實際情況和操作者的經驗進行修改和調整。

圖5 輪轂加工刀具軌跡

3.4 模擬刀具軌跡驗證

對于自動生成的刀具軌跡及文件,一般CAM軟件都提供了刀具軌跡的模擬驗證。這種驗證一般有兩種方式,一種是實體驗證,一種是線框模式驗證。前者的優點是既直觀明了,還可以通過色彩變化來進行是否過切等驗證。后者是運算快捷,能夠初步了解加工的情況,輪轂的驗證見圖6。

圖6 輪轂加工的驗證

3.5 后置處理,生成數控加工程序

對于經過驗證的刀具軌跡,操作者如果認為已經合理,則可以通過后置處理的方式,將刀具軌跡文件“翻譯”成數控機床能夠識別的數控程序,這個過程稱為后置處理。

后置處理是根據相應的數控系統來進行的,比如使用的是西門子某系統,或者法拉科某系統,則要選擇該系統,按照對應的規則來轉化數據和代碼。

由于數控系統的存儲容量越來越大,現在一般都盡可能使用通用的G01代碼來進行處理,所以,自動編程生成的程序一般都比較長。

4 結語

生成好的數控加工程序,通過通訊軟件傳輸給數控銑床后,按照一般數控銑床的操作方法進行刀具的安裝、工件的裝夾和調整,然后進行機床上的數控程序調試,對好刀具后進行汽車輪轂模型的數控加工,各項指標都能夠滿足設計圖紙的要求。

[1]蘇大為.鋁合金汽車輪轂低壓鑄造過程的數值模擬及工藝優化[D].江蘇大學,2008.

[2]謝敏,王迎春,李大永,彭穎紅,曾小勤. 鎂合金輪轂低壓鑄造模具冷卻與溫度場的模擬[J].鑄造技術,2005(04).

[3]沈俊.鋁合金汽車輪轂及其生產工藝[J].有色金屬加工,2002(01).

[4]宗國成,卜云峰. 基于Camworks的刀具軌跡優化研究[J].機械工程師,2007,04.

TG659

A

1671-0711(2017)09(上)-0149-03