基于模擬直齒輪動態嚙合的應力仿真分析

江潔,胡笑奇,蔡杰

基于模擬直齒輪動態嚙合的應力仿真分析

江潔,胡笑奇,蔡杰

(麗水學院工學院,浙江麗水323000)

以圓柱直齒輪副為研究對象,建立了有限元模型,并在ANSYS中模擬了齒輪副動態嚙合過程,得到了齒輪嚙合過程中各臨界位置的應力分布和變化圖,并分析了齒輪嚙合變化對動應力的影響。仿真分析對合理設計齒輪副具有重要意義,能夠提高齒輪設計過程的效率及可靠性。

齒輪;嚙合;動態接觸

隨著工業的發展,齒輪傳動作為一種重要的傳動裝置已逐漸向高速化、高效率方向發展,如何提高其承載能力,降低傳動過程中的噪聲和振動,是齒輪傳動中的主要問題。輪齒的形狀、接觸力的分布狀態等都直接影響其工作狀況和使用壽命。分析齒輪在嚙合過程中齒輪的靜態、動態性能,得出輪齒周圍的應力分布狀態,對齒輪設計、強度分析等都有重要的意義。對于直齒圓柱齒輪傳動的接觸問題,主要采用赫茲公式進行理論分析。事實上,由于齒輪嚙合受力所引起的變形和溫度上升現象,在非嚙合面留下一個間隙,同時由于制造誤差和裝配誤差,齒輪嚙合過程中存在著嚙合沖擊,種種因素導致理論分析與實際仿真存在一定誤差。齒輪嚙合呈現的是一個動態接觸問題,接觸力的分布影響著齒輪的整體工作狀態。本文利用了有限元法,在ANSYS中模擬仿真齒輪在運動過程中輪齒間的應力分布情況,可以為齒輪設計提供理論上的計算依據。

1 齒輪傳動嚙合原理

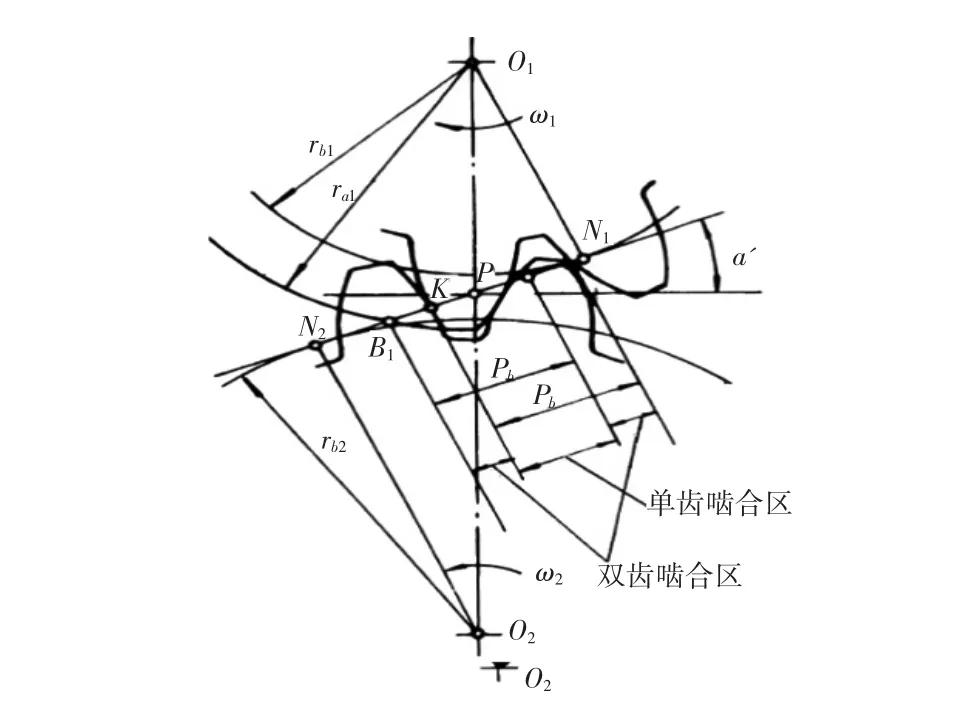

齒輪傳動是由兩個齒輪交替嚙合實現的。如圖1所示,主動輪1順時針旋轉,從動輪2逆時針旋轉,隨著嚙合傳動的進行,兩齒廓的嚙合點將沿著嚙合線N1N2由開始點逐漸向左移動,在從主輪齒頂圓與嚙合線交點B1終止,這時兩輪齒結束嚙合。在這一過程中,由于單齒嚙合區與雙齒嚙合區的交替而引起齒輪嚙合剛度的瞬間變化,使輪齒產生沖擊作用,并引起彈性變形,其結果是每一處載荷作用點和載荷分布隨時間而變化[1]。

圖1 齒輪嚙合原理

2 齒輪嚙合有限元模型

2.1 齒輪模型

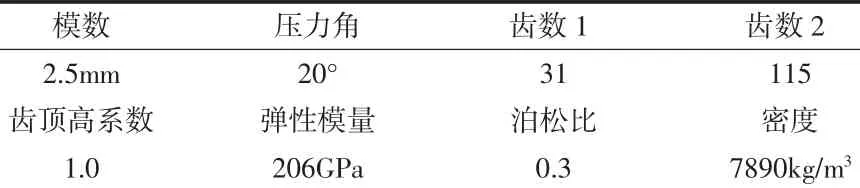

本文以某減速器傳動齒輪為例,研究直齒外嚙合問題。相互嚙合的兩個齒輪材料均為45#鋼,給定直齒輪的基本參數如表1.

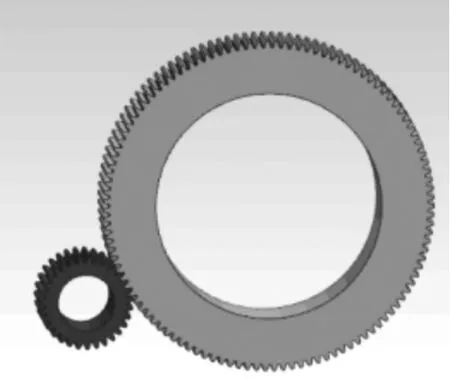

表1 齒輪參數表

在UG中對齒輪進行三維建模的結構圖如圖2所示。

圖2 齒輪結構圖

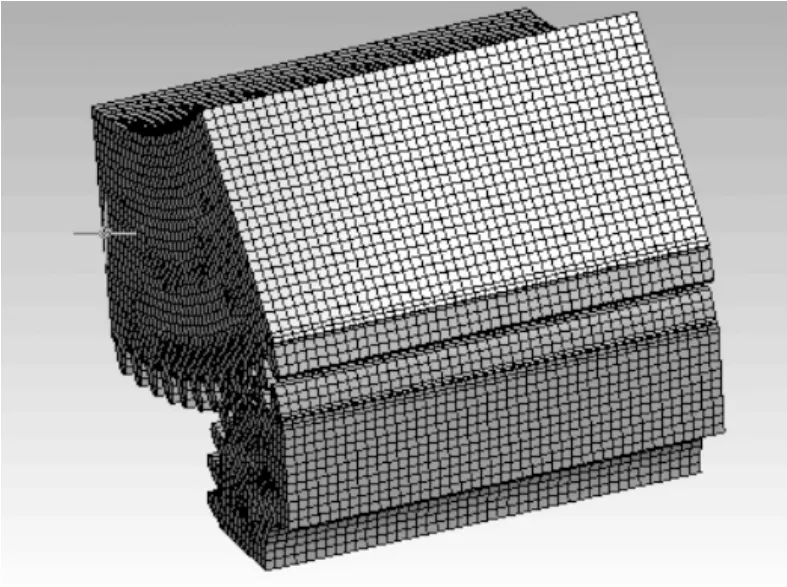

在齒輪動態接觸分析中,有限元分析是最重要的一步,即對有限元網格進行割分,其精度直接影響后續的數值分析結果,在建模前,對規劃過程中的問題進行分析[2]。齒輪嚙合有限元模型的建立共分為生成齒廓曲線、建立幾何模型、劃分網格以及定義邊界條件等,從網格的組成、單元類型的選取等方面對網格劃分進行規劃,對于動態分析的網格模型,為了得到精確的接觸應力,齒輪嚙合區域內的兩個齒以及周邊的單元密度可取高一些,齒根處和嚙合區域是應力和位移變化最顯著的區域,單元劃分需要更細密一些。其它區域受載荷影響較小的可以劃分得稀疏一些,中間采用梯形單元過渡。網格劃分后的模型見圖3.

圖3 齒輪有限元模型

2.2 邊界條件設置

由于三維實體單元不具備旋轉自由度[3],需以內圓柱表面的旋轉來帶動齒輪的運動,對主動輪內壁施加轉速1rpm,對從動輪內壁施加扭矩為165 kN·mm.其余自由度均被約束,如表2所示對瞬態分析進行參數設置。

表2 瞬態分析設置

3 仿真分析

3.1 齒輪應力變化

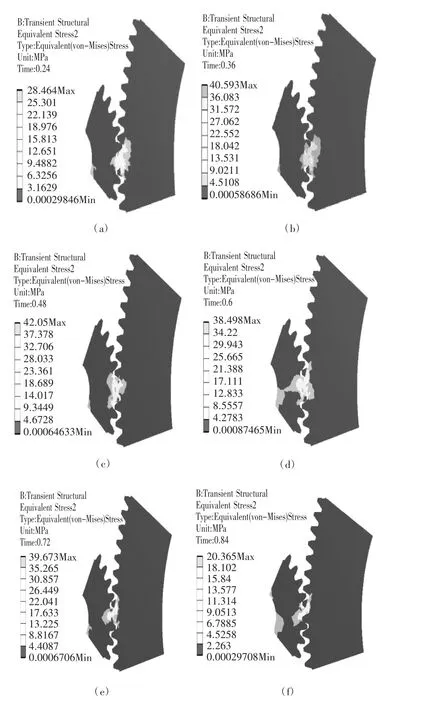

為觀察齒輪響合過程中的接觸情況,在工況中抓取若干接觸應力圖,如圖4所示。

圖4嚙合變化過程

圖4 的(a)到(f)顯示的是齒輪的一對齒由開始嚙合到完全嚙合時對應的應力變化過程,當一對齒完全嚙合時在節圓處出現最大接觸點應力。在單齒和雙齒交替嚙合點處,其接觸應力比雙齒嚙合時要大,在雙齒嚙合區域,其最大接觸應力顯得較為平穩,由此可知在雙齒嚙合區的嚙合沖擊較小。

3.2 接觸應力隨時間變化曲線

圖5所示為兩輪接觸某一點的應力隨時間變化圖。橫坐標是時間,縱坐標是應力值。從圖中看出,輪齒在測試時間段內有兩次單齒嚙合區域,該處最大應力值比較接近。

圖5 最大接觸應力隨時間變化

4 結束語

基于有限元法的基本原理,利用ANSYS軟件計算齒輪副在嚙合過程中的應力變化,結果可以看出主動齒的應力在節圓處達到最大值,最早的疲勞點蝕現象出現在節圓附近,這點與實際中的齒輪接觸問題相符。齒輪的接觸強度設計是齒輪的設計重點,在對齒輪進行動態接觸分析時,建立的計算模型考慮了嚙合過程會出現的沖擊效應[4],能夠真實地模擬齒輪的嚙合狀況。基于ANSYS的建模極大地加快了計算過程。可以通過一次建模,修改齒輪參數直接進行模擬計算,能夠提高齒輪設計過程的效率及可靠性。

[1]孫桓,陳作模,葛文杰.機械原理[M].北京:高等教育出版社,2013.

[2]張秀華,李光喜,王婉.基于Ansys的漸開線直齒圓柱齒輪接觸應力分析[J].煤礦機械,2012(02):104-105.

[3]魏偉,楊光,王思宇.齒背嚙合機理及動態接觸沖擊研究[J].機械傳動,2016(12):42-47.

[4]池小兵,邱龍富.基于ANSYS的攀爬機器人齒輪接觸分析[J].設計與分析,2014(30):150-151.

The Stress Simulation Analysis Based on the Dynamic Meshing of Simulated Spur Gear

JIANG Jie,HU Xiao-qi,CAI Jie

(College of Engineering,Lishui University,Lishui Zhejiang 323000,China)

The finite element model was established and the dynamic meshing process of gear pair was simulated in ANSYS.The stress distribution and variation diagram of each critical position in gear meshing process are obtained. The influence of the change of single and double tooth meshing on dynamic stress is analyzed.Simulation analysis has significance for designing gear pair,which can improve gear design process and reliability.

gear;engagement;dynamic contact

TH132.417

A

1672-545X(2017)07-0008-02

2017-04-23

浙江省教育廳科研項目(Y201534043);浙江省新苗人才計劃項目(2016R431004)

江潔(1981-),女,浙江麗水人,碩士,講師,研究方向為機械設計與制造。