蒸發器芯體管路組件焊接夾具的設計

張 毅,李志剛,施會慶,李明濤

(1.中航工業豫新汽車空調股份有限公司,河南 新鄉 453000;2.新鄉新能電動汽車有限公司,河南 新鄉 453000)

蒸發器芯體管路組件焊接夾具的設計

張 毅1,李志剛2,施會慶1,李明濤1

(1.中航工業豫新汽車空調股份有限公司,河南 新鄉 453000;2.新鄉新能電動汽車有限公司,河南 新鄉 453000)

通過對某車用空調總成蒸發器芯體中的芯體管路組件焊接夾具的設計,使得產品的尺寸與位置精度得到保證的同時,又保證了焊接品質與焊接生產效率。對其它類似的芯體管路組件在進行組焊焊接時對其焊接夾具的設計起到了一定的借鑒意義。

蒸發器芯體;芯體管路組件;焊接夾具;調節板;變位螺孔

在車用空調產品中,其兩器芯體(即蒸發器芯體和冷凝器芯體)對整個產品的實際使用效果起到關鍵的作用。在實際生產過程中,為保證產品各零部件的生產與制造精度,必須設計一些工藝裝備或夾具等來保證產品的制造精度。工藝裝備或夾具的設計制造品質直接映射到芯體總成的品質。現就某車用空調器蒸發器芯體總成的芯體管路組件焊接夾具的設計過程做如下介紹。

1 蒸發器芯體總成及芯體管路組件

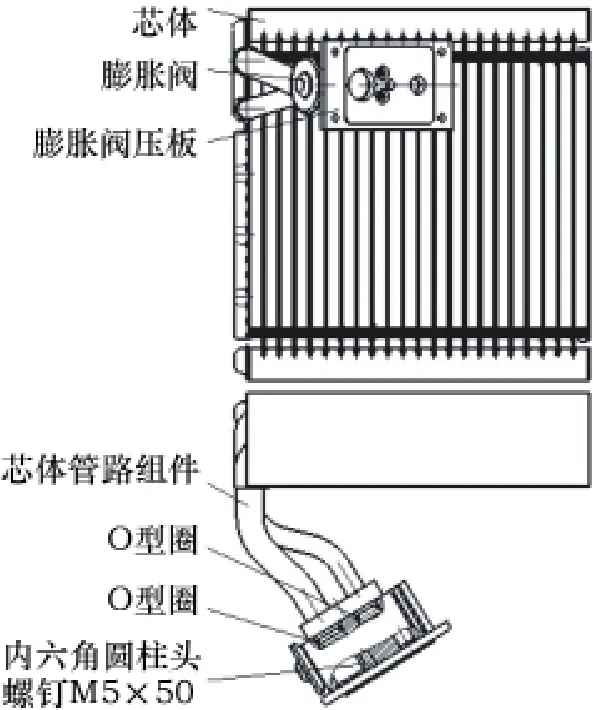

該車用空調器的蒸發器芯體總成如圖1所示。

圖1 蒸發器芯體總成

由圖1可知該芯體總成由蒸發器芯體、芯體管路組件、膨脹閥、膨脹閥壓板及相連接的螺釘標準件等經組焊焊接后裝配而成。蒸發器芯體為裸芯體,其與膨脹閥為外購件,膨脹閥壓板用機械加工并表面處理。芯體管路組件如圖2所示。

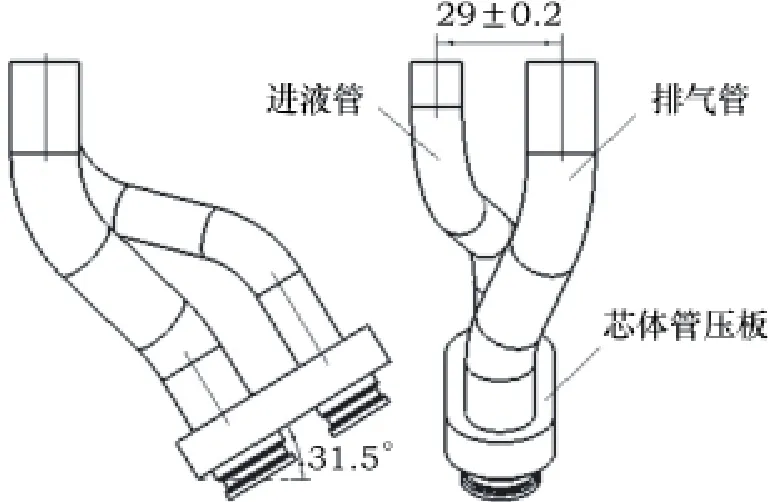

圖2 芯體管路組件

根據圖2,該組件的焊接需要設計制作相應的焊接夾具,將組件中的進液管與排氣管用氧氣、乙炔火焰焊接的方法與芯體管壓板焊接在一起。

2 芯體管路組件焊接夾具的設計過程

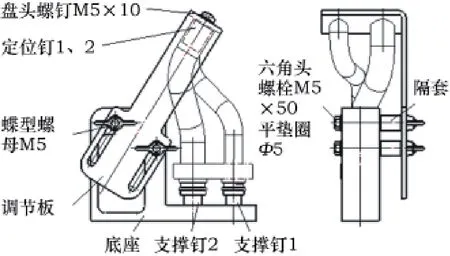

由圖2分析可知,兩管件的形狀復雜,屬于異形管件且需焊接的位置與水平面呈31.5°的傾斜狀態,如果直接在該角度下進行焊接操作,其焊接品質將很難保證,必須將傾斜的焊接位置經旋轉變位改為水平方位后再進行焊接。在焊接前,先分別將兩管件插入已確定好位置的管壓板零件的沉孔中,而后將兩定位釘分別插入管件內定位,此時便對焊接的位置進行了準確的定位,之后便可進行焊接操作。由前面的描述,所設計的芯體管路組件焊接夾具如圖3所示。

圖3 芯體管路組件組焊夾具

由圖3可以非常直觀地看到在焊接操作時零件在夾具內的定位情況。

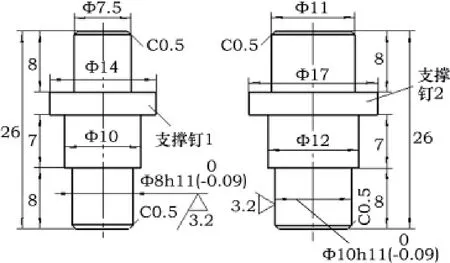

2.1 支撐釘的設計

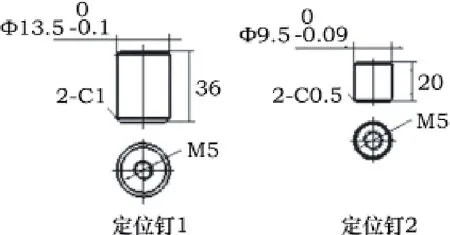

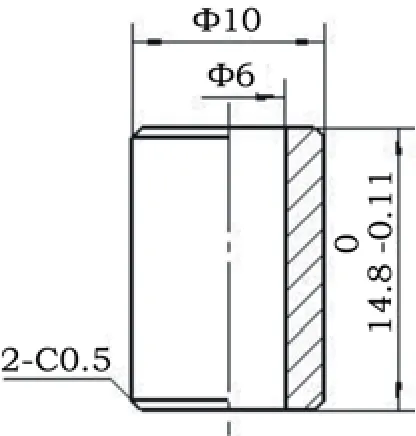

因所焊接零件材料均為鋁材質,為減少焊接時焊接熱對夾具所造成的影響,要由支撐釘將整個組件支撐起來,并選用不銹鋼材料以避免采用同種材料相接觸而產生熱熔。芯體管壓板上的孔徑需設計2個不同的支撐釘與其配合。支撐釘如圖4所示。

圖4 支撐釘1、支撐釘2

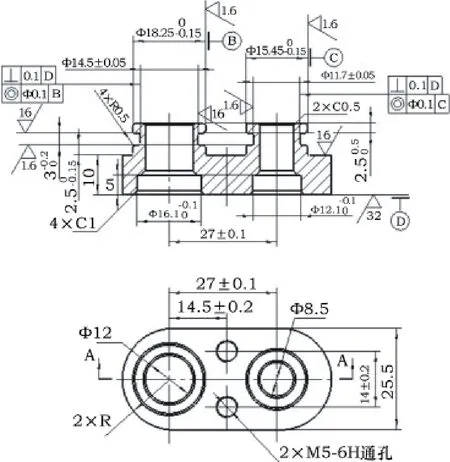

支撐釘下端插入底座的插裝孔內形成配合,上端插入芯體管壓板上?12 mm、?8.5 mm兩孔中。芯體管壓板如圖5所示。

為便于將焊好的管路組件從支撐釘上取下,支撐釘上端尺寸的設計與芯體管壓板上?12 mm、?8.5 mm兩孔不形成配合僅起到支撐作用。

圖5 芯體管壓板

2.2 定位釘的設計

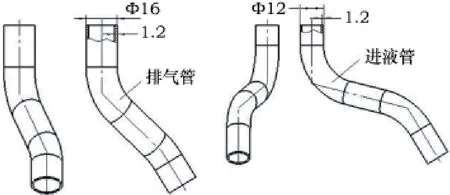

在用支撐釘對組焊零件支撐后,必須對組件上的進液管與排氣管的位置進行定位,以保證正確的焊接位置。2個管件如圖6所示。

圖6 排氣管、進液管

排氣管和進液管的外徑分別為?16 mm、?12 mm,壁厚均為1.2 mm,其內徑分別為?13.6 mm、?9.6 mm。考慮到焊接后受焊接熱的影響,為便于定位釘退出,其尺寸設計與管件內徑不形成配合僅起導向定位用。定位釘如圖7所示。

圖7 定位釘1、定位釘2

釘上螺孔是連接調節板的,在使用時,用螺釘與調節板連接為一體。

2.3 調節板的設計

調節板在管路組件的焊接操作中起到了重要的作用。焊前先松開兩蝶型螺母,使調節板在調節槽中向右上方移動,再將待焊接的零件依次放入夾具內,然后移動調節板向左下方使定位釘同時插入兩管件內定位后,再擰緊兩蝶型螺母后便可焊接操作。在焊接完成后按逆順序:先松開兩蝶型螺母,使調節板沿調節槽向右上方移動使定位釘從管內退出,再將焊好的管件從支撐釘上取下。已知定位釘的長度分別為:18 mm、10 mm,取最長的18 mm。支撐釘插入芯體管壓板的深度為8 mm,調節板的調節槽調節范圍為30 mm,經模擬演示以保證在取出焊好的管路組件時,調節板向右上方移動到槽的極限位置處而不會發生干涉現象,故可順利地將焊好的管路組件從支撐釘上取下。調節板如圖8所示。

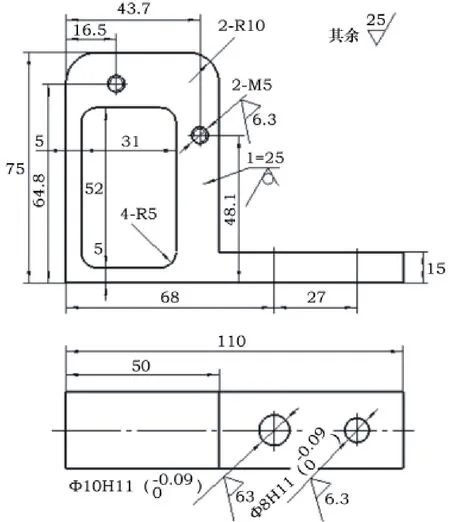

圖8 調節板

調節板為一鈑金折彎件,在其長邊加工有便于移動調節的長圓形調節槽,其中調節槽定位尺寸的設計要大于兩蝶型螺母的碟翼片,方位一致時中間仍有距離而不會產生干涉情況,短邊鉆有與定位釘連接用的螺釘過孔以連接定位釘。

2.4 底座的設計

底座是夾具的基礎件也是關鍵件,對保證焊接位置的準確定位起到了決定性作用。其上面加工有與支撐釘相配合的插裝孔和進行角度轉換的變位孔以及矩形減重孔。具體形式如圖9所示。

圖9 底座

因支撐釘的大端與插裝孔裝配后形成配合,查閱相關手冊,由支撐釘大端尺寸選配合公差為h11/H11的小間隙配合。變位孔是底座上起關鍵作用的角度轉換孔,因管路組件需焊接的位置與水平面成31.5°的傾斜夾角。如在該角度下用焊絲、焊劑直接進行氧氣、乙炔火焰焊接,焊絲經高溫熔化后的液態金屬,會因該角度的存在并在重力作用下沿芯體管壓板表面流淌,而很難進入焊接區形成焊縫,不僅對焊接品質產生非常不利的影響,而且對芯體管壓板的表面也會形成損傷。所以,對該處的焊接位置必須采取相應措施將原來傾斜的焊接位置變為最有利于焊接的水平位置,使得焊接的品質得以保證。將原焊接位置順時針轉31.5°變為水平位置后,此問題便得以順利解決。在對原傾斜位置模擬演示旋轉后,通過合理地尋找變位點,最終確定兩變位螺孔的位置尺寸。為保證變位螺孔位置尺寸的精度,在進行鉆孔時,可利用數控機床對其進行定位加工。矩形減重孔的作用主要有2個方面:一方面起減重作用,另一方面在進行焊接操作時,焊接工作臺是要沿焊縫進行周邊的旋轉以保證對整個焊縫進行焊接金屬填充,整個組焊夾具在焊接時的重心位置較高,工作臺在焊接旋轉時容易傾倒,夾具需要在工作臺上進行固定,可以利用該減重孔從中穿入壓板,用螺釘將其與工作臺連接緊固起來,這樣便將夾具牢牢地固定在工作臺上,解決了工作臺在焊接旋轉時夾具的傾倒問題。

圖10 隔套

2.5 隔套的設計

隔套的長度由調節板和底座經設計計算得出。已知調節板中尺寸29 mm為兩管件焊接后的中心尺寸,其一半為14.5 mm,底座上支撐釘的設計定位尺寸是以底座板厚的中線來設計的,與兩管件中心尺寸的中線相重合,即設計基準與加工基準相重合,符合基準重合原則。調節板上第1處孔的定位尺寸為16 mm,即設計推算出底座板厚的一半+隔套長度+調節板板厚=管件中心尺寸的一半+調節板上第1處孔的定位尺寸。將等式兩邊分別代入相關尺寸數值:12.5 mm+隔套長度+3 mm=14.5 mm+16 mm,計算得出隔套長度為15 mm。考慮到板件厚度大多為負差,故將隔套長度定為14.8 mm。隔套中的孔是為插入與蝶型螺母M5相配合的六角螺栓M5×50而設計的。隔套如圖10所示。

3 芯體管路組件焊接夾具的操作使用

芯體管路組件焊接前應先將夾具裝配組合好:先將兩M5×50的螺栓旋入底座的變位螺孔中并緊固(以后此兩螺栓將不再取下),而后將兩支撐釘分別裝入底座插裝孔中,兩定位釘用螺釘與調節板相連接,再在底座的螺栓上依次穿入隔套、調節板,并用蝶型螺母緊固。具體使用操作時:先松開兩蝶型螺母,使調節板向右上方移動到調節槽極限處,然后將芯體管壓板安放在兩支撐釘上,再分別將待焊接的進液管與排氣管插入芯體管壓板的沉孔中,此時將調節板向左下方沿調節槽移動,直到兩定位釘插入管件內定好位后,最后再擰緊兩蝶型螺母進行緊固,這樣便將待焊接的芯體管路組件的位置準確定位固定下來。

焊接位置定位固定后便可進行焊接操作,旋轉工作臺沿管件周邊形成滿焊焊縫。焊接完成后,先松開兩蝶型螺母將調節板向右上方移動,使定位釘從進液管與排氣管中退出,再將焊好的組件從支撐釘上取下即可。然后按照:放芯體管壓板→放進液管、排氣管→移動調節板→緊固蝶型螺母→焊接操作→松開蝶型螺母→移動調節板→取下焊好的組件,按此工藝順序進入下一個管路組件的焊接。

4 夾具設計總結

在沒有此焊接夾具前,該芯體管路組件的焊接工作基本上是無法進行定位焊接的,尺寸與位置精度更是無從談起。該焊接夾具的設計很好地解決了此管路組件的焊接工作,經班組實際使用近一年多來反映使用效果良好。具有尺寸與位置精度一致性好、工作效率高、使用操作簡便、生產制造成本低等特點,為其他相類似的芯體管路組件的焊接夾具的設計提供了參考,具有一定的借鑒意義。

[1] 朱耀祥,浦林祥.現代夾具設計手冊[M].北京:機械工業出版社,2010.

[2] 陳宏鈞.實用機械加工工藝手冊[M].北京:機械工業出版社,2009.

[3] 成大先.機械設計手冊(第2卷)[M].北京:化學工業出版社,2008.

[4] 張毅,李慶民,吳方利,等.蒸發器芯體管路組件組焊工藝裝備的設計[J].汽車電器,2016(6):63-66.

(編輯 楊 景)

豐田因減輕重量贏得Altair Enlighten獎;普銳斯Prime、雷克薩斯LC500上的CFRP內板

豐田因減輕重量贏得Altair Enlighten獎;普銳斯Prime、雷克薩斯LC500上的CFRP內板

在CAR管理簡報研討會(MBS)上,豐田汽車公司贏得了旨在使用創新的減輕車輛封閉系統重量的Alitair Enlighten獎。該獎項旨在表彰豐田在普銳斯Prime舉升式車門以及雷克薩斯LC500側門和行李箱上使用碳纖維增強塑料(CFRP)內板。

在與Alitair、SAE國際及汽車研究中心(CAR)的合作中,該Alitair Enlighten獎是專門為確認汽車減重創新而設置的行業唯一獎項,2017年是該項目的第五年。

豐田的獲獎項目涉及公司在外來車輛領域擴展CFRP,憑借這種新型輕量化技術,與同樣尺寸的普通鋁合金舉升式車門相比,普銳斯Prime的重量減輕了40%,雷克薩斯LC的側門與常規鋼結構相比,減少了47%的重量,行李箱減少了40%的重量。

對豐田來說,這些系統的輕量化是為了提高電池的行駛范圍并提高了普銳斯Prime插電式混合動力車舉升式車門的可用性。雷克薩斯LC的減重則是為了增強轎跑車的動態性能。

豐田的Alitair Enlighten獎在世界級制造大會期間,MBS開幕的當天被發布的。

(信息來源:2017.7.31 Green Car Congress) ess戴朝典編譯

Design of Welding Jig for Evaporator Core Pipe Component

ZHANG Yi1,LI Zhi-gang2,SHI Hui-qing1,LI Ming-tao1

(1.China Aviation Industry Yuxin Automobile Air-conditioning Co.,Ltd.,Xinxiang 453000,China;2.Henan Xinxiang Xinneng Electric Automobile Co.,Ltd.,Xinxiang 453000,China)

Through the design of welding jig for a vehicle A/C evaporator core pipe,the product size and position accuracy is ensured,as well as the welding quality and productivity,This is a reference for other similar core pipe welding jig design.

evaporator core body;core body pipe components;welding jig;adjusting plate;displacement screw hole

U463.851

A

1003-8639(2017)09-0077-04

2016-12-14

張毅(1983-),男,工程師,技師,注冊二級建造師,主要從事焊接夾具的設計與制造工作;李志剛(1982-),男,工程師,主要從事新能源車輛的底盤改裝與設計工作;施會慶(1982-),男,助理工程師,主要從事車用空調產品的技術調試工作;李明濤(1983-),男,助理工程師,主要從事車用空調產品的技術調試工作。