氯化氫合成控制系統的設計

黃麗梅

(中建安裝石化工程設計院,江蘇 南京 210049)

氯化氫合成控制系統的設計

黃麗梅

(中建安裝石化工程設計院,江蘇 南京 210049)

重點介紹了氯化氫合成的工藝流程,控制系統的總體硬件方案,氯氣、氫氣流量的雙閉環比值控制,流量測量的溫壓補償,氯化氫合成開車的順序控制以及自動聯鎖停車控制。

氯化氫合成;冗余;雙閉環;比值控制;順序控制;聯鎖停車

1 氯化氫合成工藝簡介

從上游工段送來的氯氣和氫氣分別經過氯氣緩沖罐、氫氣緩沖罐、氯氣阻火器、氫氣阻火器,通過流量調節比例控制后(氯氣與氫氣比例為1∶1.05~1∶1.1)進入三合一合成爐底部的石英燈頭。

三合一合成爐內有氣體燃燒、冷卻和吸收3個過程。氯氣走石英燈頭的內層,氫氣走石英燈頭的外層,二者在石英燈頭燃燒。吸收水從三合一合成爐頂部進入,經布液成膜狀沿合成爐壁下流至吸收段,再經分酸環流入降膜式石墨吸收段,與氯化氫氣體逆流接觸。氯化氫不斷被稀酸吸收,氣體濃度越來越低,而酸濃度越來越高,而過量的氯化氫氣體經三合一合成爐頂部的分離段,進行氣液分離。濃鹽酸進入到鹽酸中間罐,未被吸收的氯化氫尾氣從三合一合成爐頂部的側部進入到尾氣吸收塔。由二次鹽水及電解工段的純水泵送來的純水,經尾氣吸收塔吸收氯化氫尾氣后流入到三合一合成爐的頂部。從尾氣吸收塔出來的不凝氣用引風機抽走。三合一合成爐爐內生成的氯化氫燃燒熱和氯化氫溶解熱被冷卻水帶走,送至循環水冷卻系統。

2 控制系統的硬件配置

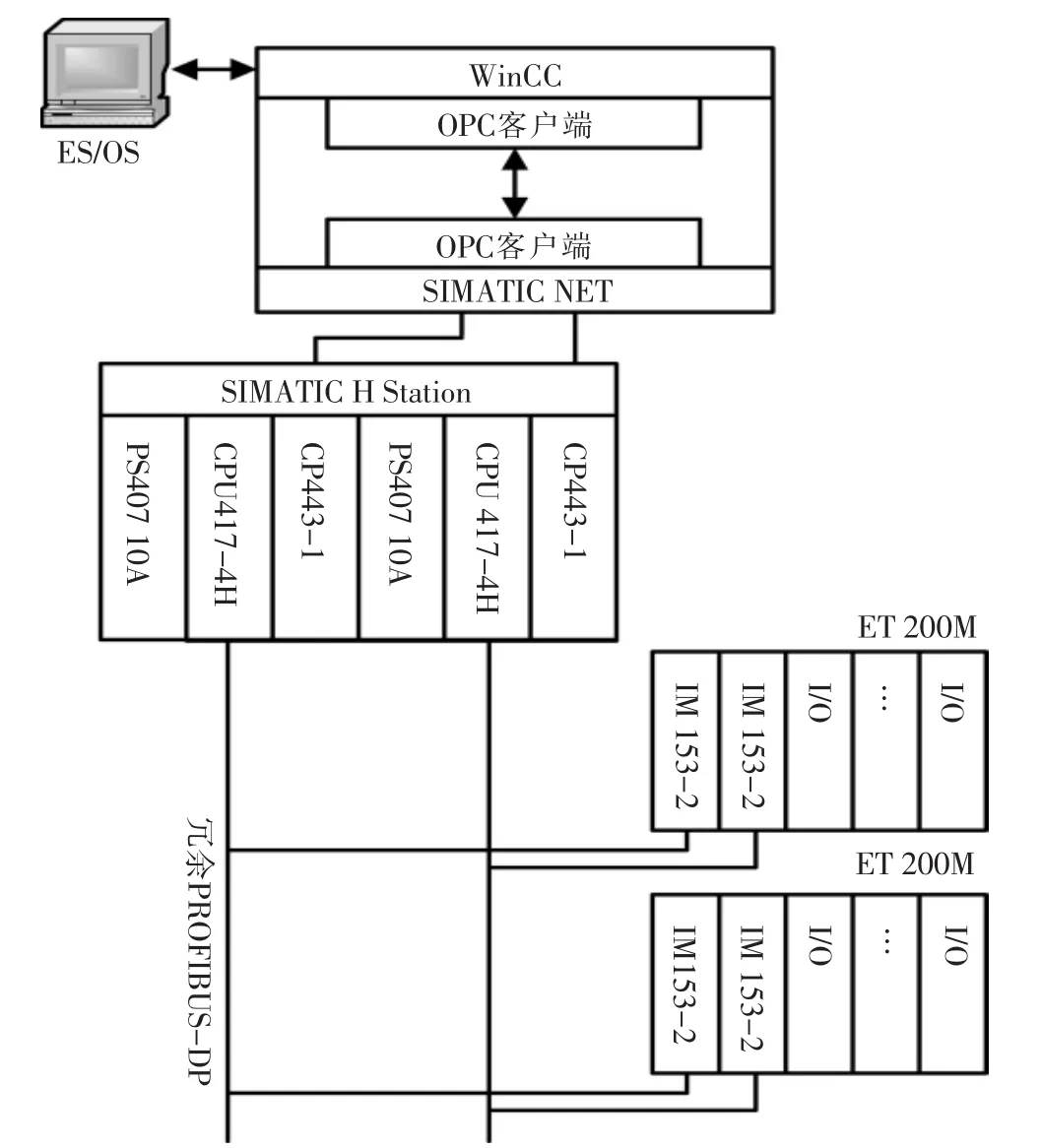

本方案采用的是SIEMENS公司的SIMATIC S7-400FH型的PLC為控制系統。系統控制器由2套CPU417-4H冗余組成,主CPU和熱備CPU之間通過冗余光纖鏈接,這種鏈接可以使2個CPU保持“事件驅動同步”程序掃描[1],見圖1。即使主系統CPU發生故障,熱備系統CPU的工作也能保證實際運行的連續性。

系統所需的輸入/輸出模塊均安裝在西門子ET-200M分布式I/O站上,主站與從站分布式I/O站之間的通訊配置為冗余模式,即每個ET-200M分布式I/O站上安裝2個153-2接口模塊,做為主接口和備用接口,而主、備CPU17-4H的DP接口分別通過PROFIBUS-DP總線連接到每個IM 153-2接口模塊,從而構成2條冗余PROFIBUS-DP通信總線,以便將各種I/O信號傳送到PLC進行數據分析和處理[2]。而在上位機(Wincc)與PLC的通信中,則采用OPC技術實現,且將WinCC配置成OPC客戶端,將SIMATIC NET配置成OPC服務器,并采用西門子公司的CP443-1工業以太網通信處理器模塊和CP1613工業以太網卡,在安裝相應的驅動程序之后,建立上位機與PLC之間基于Simatic Net OPC方式的通信。

圖1 控制系統的硬件配置

3 控制系統的軟件設計

氯化氫合成控制系統中,流量的溫壓補償功能采用結構化控制語言(Structured Control Language,SCL)來處理復雜數學函數的運算。三合一合成爐的順序控制采用順序功能圖語言(S7-Graph),主要是將整個控制過程分解為許多擁有具體功能的步(Step),當相鄰2步的轉換條件符合要求后,上一步動作結束而下一步動作開始,按一定的順序控制,從而組成完整的控制程序。其中,步與步之間的轉換、互鎖和監控等可采用梯形圖(Ladder Diagram,LAD)和功能塊圖(FunctionBlockDiagram,FBD)語言編程[3]。自動聯鎖停車程序采用連續功能圖(Continuous Function Chart,CFC)[4]進行編程組態的。

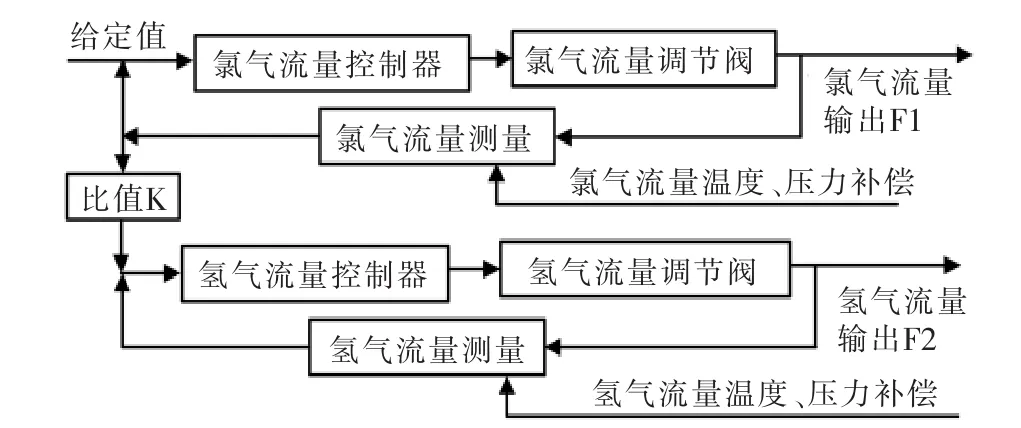

3.1 氯氣、氫氣流量比值控制的設計

進三合一合成爐(R701)的氫氣是圍繞氯氣比例調節的,氯氣、氫氣的流量配比采用雙閉環比值控制實現[5],這是在單閉環比值控制的基礎上增設了主流量控制回路而構成的控制系統。雙閉環比值控制的運用克服了單閉環比值控制系統主流量受干擾的影響,同時也克服了生產負荷在較大范圍內波動的情況[6-7]。控制方框圖見圖2。

圖2 氯氣、氫氣流量雙閉環比值控制

在氫氣、氯氣流量的測量過程中,由于工藝條件的不斷變化,氫氣和氯氣的溫度、壓力也在變化中,造成了氫氣、氯氣的密度也在不斷變化。而實際使用中,體積流量計的標尺是以標準狀態(20℃、101.325 kPa)下的流量為刻度(Nm3/h)的。由式(1)差壓式流量計的流量方程式[8]可知,用差壓式流量計測量的體積流量由于介質的密度與標準狀態的密度不同會出現較大的測量誤差。所以在測量體積流量時將被測氣體的溫度、壓力引入體積流量測量系統,使系統通過換算進行溫壓補償,這樣得到標準狀態下的體積流量值。基于上述溫壓補償的分析,在氯氣、氫氣的緩沖罐中均設置了熱電阻、壓力變送器,用于合成爐入口氯氣、氫氣體積流量的溫度、壓力補償,并在組態控制畫面中實時顯示氯氣與氫氣流量的比值,并設置了比值的高、低報警,避免原料流量及壓力的波動而產生游離氯。

式中:QV為體積流量,m3/h;C為流出系數;E為漸進速度系數;ε為可膨脹系數;d為節流件的開孔直徑,m;Δp為差壓,Pa;ρ為密度,kg/m3。

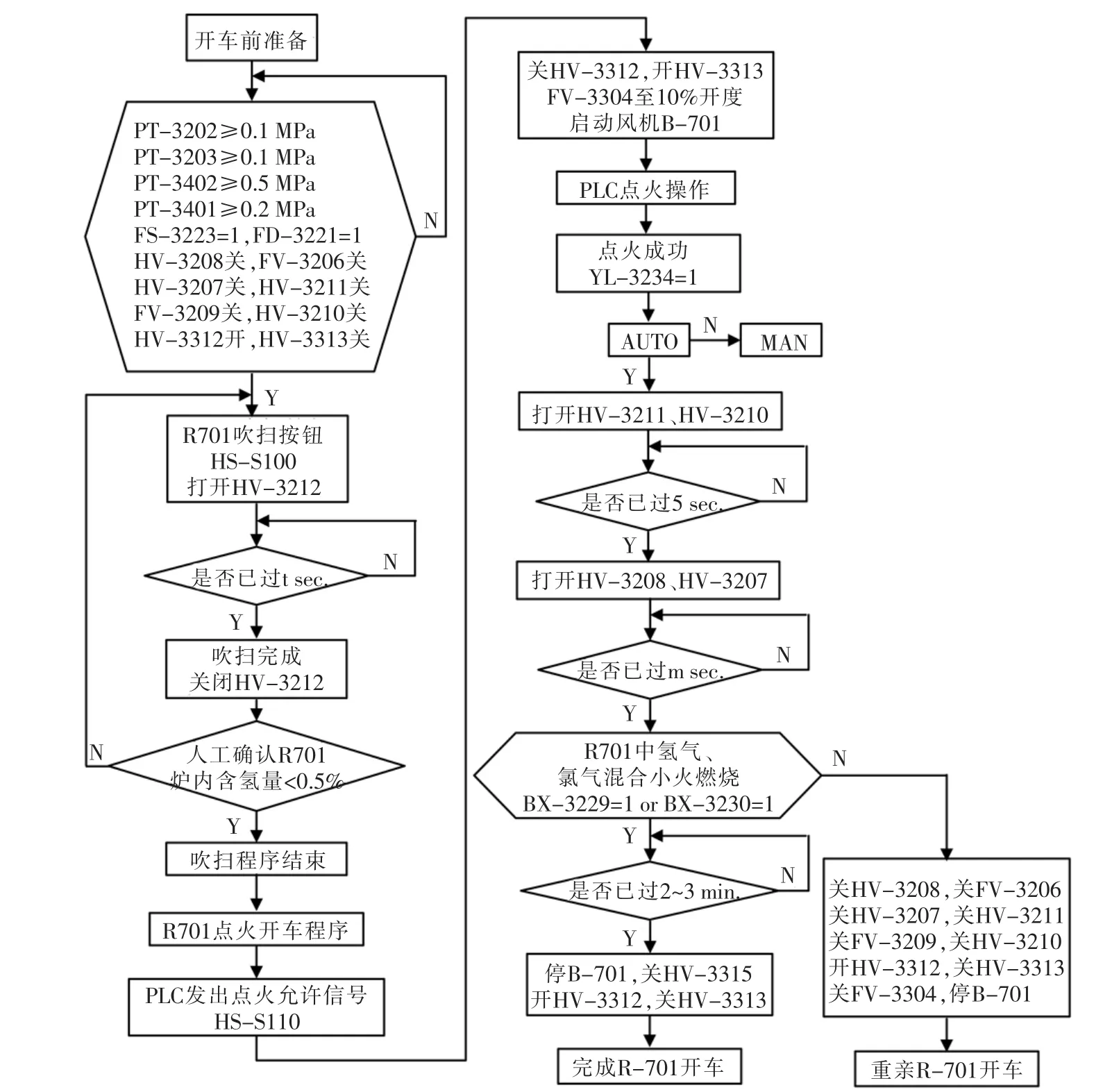

3.2 三合一合成爐開車順序控制的設計

氯化氫合成是氯氣在氫氣中不爆炸燃燒的條件下進行,所以開車點火時,必須要等氫氣點燃后再通入氯氣,以達到氫氣和氯氣的穩定燃燒。氯化氫合成開車的控制程序流程,見圖3。

(1)開車前準備工作

各項原料氣(氫氣緩沖罐壓力PT-3202、氯氣緩沖罐壓力PT-3203)、公用工程(儀表空氣總管壓力PT-3402,氮氣壓力PT-3401,合成爐循環水流量開關FSL-3223,冷卻器循環水流量FSL-3221)勻滿足工藝要求操作指標。

設置控制閥門為預設初始階段:氯氣切斷閥HV-3208關;氯氣調節閥FV-3206關;氯氣小火閥HV-3207關;氫氣切斷閥HV-3211關;氫氣調節閥FV-3209關;氫氣小火閥HV-3210關;尾氣放空閥HV-3312開;尾氣負壓閥HV-3313關。

(2)氮氣吹掃

按下氮氣吹掃按鈕S100,即打開氮氣吹掃閥門HV-3212對合成爐內進行氮氣轉換,吹掃時間為預設值(t sec.);當完成氮氣吹掃后,進行爐內含氫檢測,確保爐內含氫量<0.5%,當檢測不符合控制指標時,可進行再次吹掃,使其符合操作指標。

(3)點火開車

操作人員發出點火允許信號(S110)至點火控制系統后,關閉尾氣放空閥HV-3312,打開尾氣負壓閥HV-3313,打開吸收水閥FV-3304至10%開度,并啟動風機(B-701)進行抽負壓,進入點火操作。再進行下一次點火時,必須對合成爐再次進行氮氣吹掃置換及爐內含氫分析。

(4)點燃成功后

當點火槍點火成功后(YL-3234=1),開啟(可設成手動/自動開啟)主管路上氫氣切斷閥HV-3211、氫氣小火閥HV-3210,將合成爐燃燒器小火點燃;5 s后開啟主管路氯氣切斷閥HV-3208、氯氣小火閥HV-3207,此時,合成爐燃燒器小火為氫氣、氯氣混合燃燒。停引風機(B-701),依次關閉爐底空氣補充閥HV-3315、打開尾氣排空閥HV-3312、關閉抽空閥HV-3313。

根據現場火焰大小情況,關閉合成爐空氣補充閥或爐門;若火焰較小,則適當開啟主管路氫氣、氯氣調節閥,再關閉合成爐空氣補充閥或爐門。

3.3 自動聯鎖停車保護系統的設計

在合成爐的運行過程中,氫氣緩沖罐壓力PT-3202、氯氣緩沖罐壓力PT-3203、儀表空氣總管壓力PT-3402,應滿足一定的工藝條件,若是壓力到達低限時報警提醒工作人員注意;當壓力到達低低低限時自動聯鎖停車。在合成爐正式點燃后(氯氣在氫氣中燃燒),2只火焰檢測器同時檢測不到火焰時,自動聯鎖停車。當出現誤操作HV-3211、FV-3209、HV-3208、FV-3206任意一只閥門關閉時,自動聯鎖停車。自動聯鎖停車時,原則上是“先斷氫、后斷氯”,但后斷氯容易發生余氯過量泄漏、人員中毒等現象。而若是“先斷氯、后斷氫”,則冗余發生余氫爆炸。因此,聯鎖停車設計幾乎同時切斷氫氣、氯氣2種氣源。氯化氫合成的自動聯鎖停車保護系統見圖4。

圖3 三合一合成爐的開車順序控制

圖4 氯化氫合成自動聯鎖停車保護系統

確保氯化氫合成裝置和設備的正常運轉及故障時自動聯鎖停車,是進行聯鎖邏輯設計的主要目的。生產過程一旦出現異常情況,自動聯鎖停車保護系統應按照已定的聯鎖關系進行控制,使相關設備聯鎖動作,裝置安全停車,以盡可能減少對生產過程的不利影響[9]。在聯鎖邏輯設計過程中,所有現場檢測儀表均加檢修旁路,并設置相應的安全權限;系統輸出去現場電磁閥的DO回路,全部經繼電器隔離;現場儀表采用故障安全型,正常工況觸點閉合為“1”,聯鎖狀態觸點斷開為“0”;繼電器、電磁閥為正常線圈帶電,勵磁狀態為“1”,非勵磁狀態為“0”。

4 結語

通過設計基于S7-400FH來實現對氯化氫合成裝置的各個關鍵設備的控制和運行。使產品的質量顯著提高;通過開車的順序控制,減少操作人員,降低勞動成本;通過自動聯鎖保護系統,使裝置的穩定性、安全性等得到了保證。

[1]廖常初.S7-300/400 PLC應用技術.北京:機械工業出版社,2005.

[2]喻壽益,凌 云,宋東球.基于S7-400PLC的鍍膜玻璃生產線控制系統.控制工程,2009,16(6):55-58.

[3]張 春.西門子STEP 7編程語言與使用技巧.北京:機械工業出版社,2009.

[4]Simens.SIMATIC CFC for SIMATIC S7.SIEMENS AG,2006/11.

[5]陳 勇.西門子S7-300在氧化釩焙燒配料控制系統中的應用.電氣傳動,2014,44(5):54-56.

[6]胡壽松.自動控制原理.北京:科學出版社,2013:1-225.

[7]孫洪程,馬 昕,焦 磊.過程自動化工程.北京:機械工業出版社,2010:57-74.

[8]張 毅,張寶芬,曹 麗,等.自動檢測技術及儀表控制系統.北京:化學工業出版社,2009:1-273.

[9]王民濤,周賢國,王栓柱,等.氯化氫合成控制系統淺析.中國氯堿,2007,(4):31-34.

Design of control system for hydrogen chloride synthesis

HUANG Li-mei

(CCIEI Petrochemical Engineering Design Institute, Nanjing 210049, China)

The process of hydrogen chloride synthesis,the overall hardware configuration of control system,the double closed-loop ratio control of chlorine and hydrogen flow,the temperature-pressure?compensation in flow measurement,the sequence control and automatic interlock control of hydrogen chloride synthesis drive are introduced emphatically.

hydrogen chloride synthesis;redundant;double closed-loop;ratio control;sequence control;interlock shutdown

TQ124.4+2

B

1009-1785(2017)09-0034-04

2017-05-03