某型燃氣輪機靜葉空氣系統分析

熊元建,周洪宇,周娜,由旭

(東方汽輪機有限公司,四川 德陽,618000)

某型燃氣輪機靜葉空氣系統分析

熊元建,周洪宇,周娜,由旭

(東方汽輪機有限公司,四川 德陽,618000)

文章以某型燃氣輪機第二級靜葉空氣系統為例,說明基于流體網絡算法的Flowmaster軟件在空氣系統分析中的功用。分析結果表明,Flowmaster軟件能較為準確地預測燃機在設計工況下的空氣系統流量,且設計工況下的防止燃氣侵入的空氣系統結構設計是安全的。同時通過分析不同氣封間隙工況,表明輪盤動靜間隙泄漏流量隨氣封間隙的增加而增大。為保證較高的燃機運行效率,可將篦齒氣封結構改為密封性能更好的刷子氣封結構。

燃機空氣系統,流體網絡算法,Flowmaster,氣封系統

Abstract:Taking the stage 2 feed system to the stationary vane of a gas turbine as the analytic model,the paper illustrates the function of the fluid-network-algorithm-based software Flowmaster.The results show that Flowmaster predicts the mass flow of the feed system well,and the structural design which prevents from ingestion is safe,under the design condition.More analytic work of different labyrinth seal clearance is undertaken,the results show that the disk rim leakage flow increases with the increase of the seal clearance,which suggests to take a brush seal rather than a labyrinth one in order to ensure high thermal efficiency.

Key words:gas turbine feed system,fluid-network-algorithm,Flowmaster,seal system

0 引言

燃氣輪機空氣系統是燃氣輪機給燃氣透平葉片、輪盤、缸體等高溫部件提供冷卻空氣的系統。空氣系統必須保證給透平冷卻葉片提供足夠的冷卻空氣,給動靜輪緣間隙提供足夠的密封空氣,以保證高溫部件在設計壽命期內安全運行,同時使燃機具有較高的運行效率。

燃氣輪機空氣系統通常是從壓氣機的適當位置抽取空氣,通過發動機主流道內側或外側的各種流動結構元件 (孔,管路,封嚴環和特定結構形成的腔道等)按設計流路及要求參數 (壓力,溫度和流量)流動并完成規定的各項功能,最后從確定的主流道的若干部位排出與主流匯合或直接泄漏到機體外部排入大氣[1]。因此,燃機空氣系統是由各種不同功能的路徑串聯和并聯的網絡系統組成的。其主要功能有冷卻、密封、調整燃機軸向推力平衡等。靜葉空氣系統主要包括靜葉葉身冷卻供氣,輪緣密封供氣和氣封系統,燃機運行時,主要依靠氣封間隙量和供氣孔等控制分配給葉身和動靜間隙的冷卻空氣。

1 空氣系統特征結構和算法

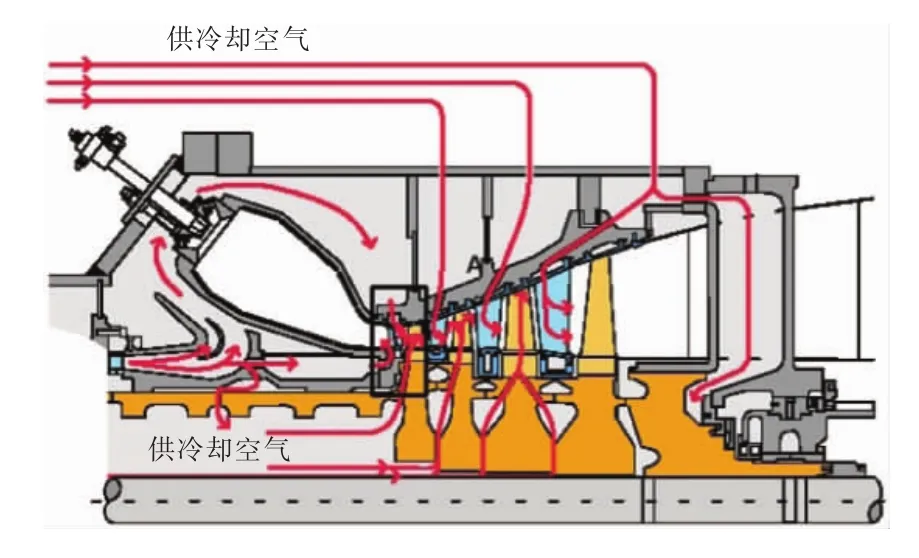

圖1為典型的燃氣輪機空氣系統示意圖。其主要特征結構有:抽氣管道、節流孔板、氣封、通氣孔 (包括預旋噴嘴)、旋轉盤腔等,整體結構較為復雜。在設計過程中,通常在大致確定壓氣機抽氣位置后,需要詳細計算介質經過各特征結構的流通情況,計算出流量分配、壓力和溫度分布,以保證供氣系統能滿足設計要求。

圖1 燃機空氣系統

在航空發動機的空氣系統總體流動與換熱設計計算工作中,國內外學者進行了大量的研究,一般采用流體網絡算法求解[2-5],穩態流體網絡模擬工作已經發展得十分成熟。盡管如此,但在燃氣輪機氣封、透平葉片葉身和輪緣間隙冷卻空氣流量聯算,以及流量分配隨氣封間隙的變化特性等方面的研究還很少。流量聯算工作能指導空氣系統結構設計優化,流量分配和氣封間隙變化的關系將為氣封參數設計、燃氣輪機啟停時間曲線計算奠定基礎,因此很有必要開展該領域的計算研究工作。

2 算法原理和計算工具

流體網絡算法的特點是將系統的結構分解成由不同元件和節點組成的拓撲網絡 (見圖2),用這些元件和流動介質模擬各種結構的工作。通過分析特征結構特性列出基本方程,形成非線性方程組,求解出空氣系統沿程流量、壓力、溫度等參數。并采用節點壓力修正法,經過多次迭代計算,求得真實元件的流量和節點壓力。流體網絡算法具有良好的通用性和可操作性,計算穩定性和收斂性也較好。

圖2 燃機空氣系統流體網絡圖

Flowmaster軟件是一款一維熱流體系統仿真計算軟件,基于流體網絡算法,可以構建燃機空氣系統整體模型,并計算出各個元件及節點的流量、壓力、速度等參數。該軟件具有計算量小、計算收斂迅速的特點,其數據庫帶有大量試驗數據,在燃機早期設計階段,恰當運用該軟件可以節省試驗成本,縮短設計周期。

3 仿真模型及邊界條件

本文以某型燃氣輪機第二級靜葉空氣系統為例,闡述Flowmaster軟件在燃機空氣系統分析中的重要作用。在Flowmaster軟件中,用來模擬常見的空氣系統特征結構的元件有:管道(pipe)、孔板元件 (orifice)、通氣孔 (passage)、 輪盤腔室(cavity)、 氣封(seal), 以及彎頭(bend)、 三通連接件(junction)等[6]。本文分析模型涵蓋了所有種類結構特征元件。

3.1 仿真模型

(1)管路系統

該型燃機第二級靜葉空氣系統抽氣,來自于壓氣機高壓抽氣。共有4個抽氣口,高壓抽氣經過彎頭、三通接頭和節流孔板等元件后,到達透平外缸腔室。其管路系統的Flowmaster模型如圖3所示。

圖3 第二級靜葉供氣系統模型網絡

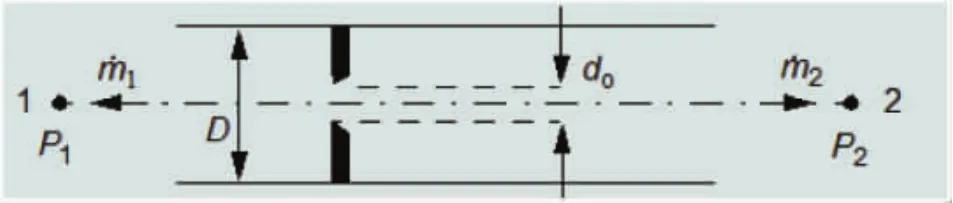

(2)孔板元件

節流孔板(見圖4)用做壓力調節元件,調節進入透平缸的氣體壓力。在Flowmaster網絡模型中,還可用來模擬空氣從一個大空間經過一處較窄的結構進入另一大空間的情況,如冷卻氣體經過輪盤動靜間隙進入燃氣主流道(見圖5)。

圖4 孔板元件原理圖

圖5 孔板元件模擬動靜間隙

(3)通氣孔

通氣孔元件常用來模擬具有一定長度的孔通道,如簡化的葉片內部冷卻通道、預旋噴嘴(見圖6)等。特別是空氣從一個大腔室經過一定長度的通氣孔后進入到另一個大腔室,因為有流動的突變過程,通氣孔元件可計算出突變壓損,以及旋轉通道的離心壓損。在這一點上,通氣孔元件與孔板元件有所不同。

圖6 預旋噴嘴

(4)動靜輪盤腔室

動靜輪盤之間有相對運動,因摩擦力的存在,會帶動冷卻空氣旋轉,并在離心力的作用下,產生 “泵效應”,使冷卻空氣源源不斷地從動靜間隙之間 “泵”出,泄漏進入主流燃氣通道。研究發現,冷卻空氣在動靜間隙之間的流動,存在保證主流燃氣不進入腔室的最小流量系數Cw,min[7]。同時,若通過輪盤腔室泄漏進入主流燃氣通道的流量過大,又會降低燃機效率。因此動靜輪盤腔室內的空氣流動是燃機空氣系統最重要的關注對象之一,建立Flowmaster模型時,腔室元件(見圖7)也是最重要的部件之一。本文計算模型計算Cw,min的半經驗公式見4.2節內容。

圖7 腔室元件

(5) 氣封

燃機靜葉空氣系統的氣封部件,主要功能是保持燃機內部盤腔壓力高于主流道燃氣壓力,避免高溫燃氣侵入透平腔室,同時限制冷卻空氣向主流道泄漏,提高燃機性能(見圖8)。常用的氣封結構形式為篦齒氣封,此外還有刷子氣封等。

圖8 篦齒氣封

將各特征元件和管道系統通過節點連接成完整網絡后,第二級靜葉供氣系統模型網絡見圖3。由于各特征結構的幾何參數已知,在仿真模型各元件中輸幾何參數,便完成了建模工作。

3.2 邊界條件

靜葉空氣系統的邊界條件,主要是指壓氣機高壓抽氣口的抽氣參數,和空氣在透平出口位置的燃氣背壓和溫度。該型燃機通過壓氣機性能曲線和抽氣位置確定抽氣壓力和溫度,并通過氣動計算得到冷卻空氣在透平出口位置處的燃氣壓力和溫度。

4 計算結果及分析

4.1 設計工況

設計工況時的氣封間隙均為0.5 mm。計算結果表明,第二級靜葉葉身冷卻流量為壓氣機進口流量的2.64%,而相關理論計算值為2.85%,計算結果符合得較好。

靜葉上游動靜間隙冷卻空氣泄漏流量為壓氣機進口流量的0.451%,下游動靜間隙泄漏流量為0.266%,其與理論計算值的比較見4.2節。

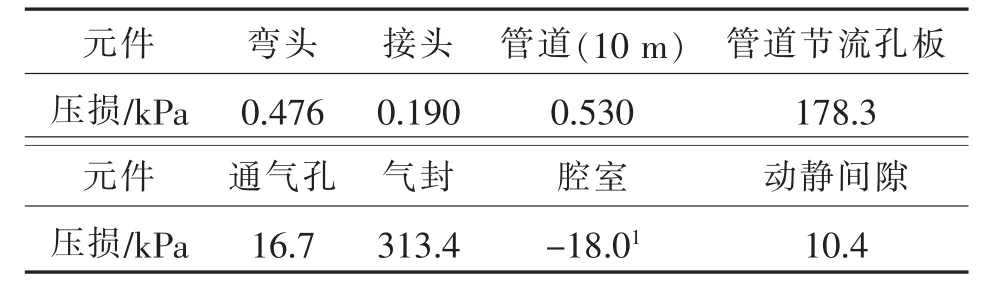

在設計工況下具有代表性的特征元件的壓損結果如表1所示。

表1 特征元件壓損

由計算結果可看出,節流孔板、氣封對空氣流動的壓力損失貢獻最大,其流通尺寸是決定空氣流量最關鍵的幾何因素。對管道設計而言,可比較方便地確定管道尺寸,并通過節流孔板控制最終需要的抽氣流量。

管路系統通常在燃機外部,安裝、替換節流孔板元件比較容易。但對在燃機內部的氣封元件,安裝、替換工作比較困難。由于在實際工作環境中,氣封齒與氣封體之間因啟停工況的變化,會導致磨損,同時還有轉子振動等其他綜合因素的影響,導致實際的氣封間隙比設計間隙值大。前文提到,空氣系統需要采用氣封結構來控制進入輪盤腔室的空氣流量,該流量應大于最小流量值,才能防止燃氣侵入 (包括局部侵入)。

4.2 氣封變化工況

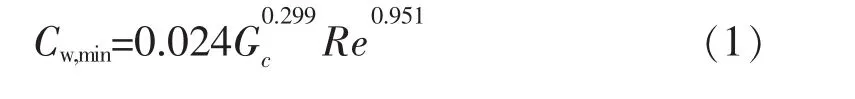

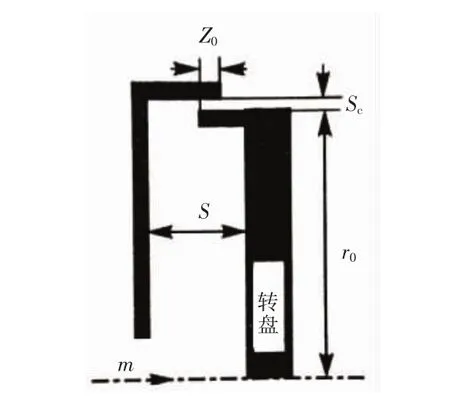

根據文獻 [4],對于本文分析的該型燃機,輪盤動靜間隙結構如圖9所示。該結構的最小冷卻空氣流量系數Cw,min實驗關系式為式(1):

其與冷卻流量的關系為式(2):

式中:

m0—冷卻空氣流量,kg/s;

r0—輪緣動靜間隙所在半徑,m;

μ0—冷卻空氣粘度, N·s/m2。

圖9 某型燃機透平輪盤動靜間隙結構示意圖

動靜腔室輪盤間隙比為式(3):

Sc—輪緣動靜間隙,mm。

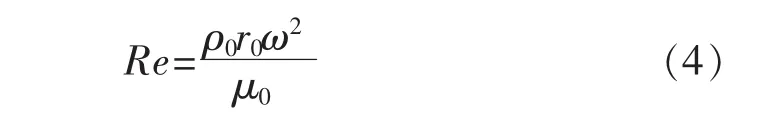

雷諾數為式(4):

ρ0—冷卻氣體密度, kg/m3;

ω—燃機轉速,rad/s。

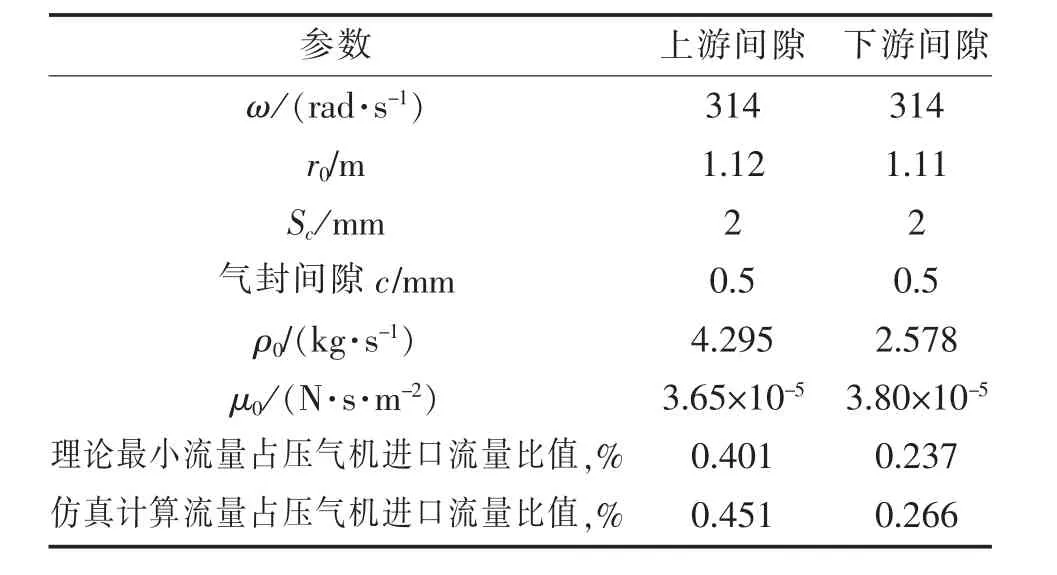

根據仿真計算結果,可得到輪盤動靜間隙處的冷卻空氣參數。第二級靜葉上游和下游兩處輪盤動靜間隙的幾何參數、冷卻空氣參數以及理論最小流量值見表2。

表2 幾何參數及冷卻空氣參數

由計算結果可見,第二級靜葉上下游兩處輪盤動靜間隙泄漏流量均大于理論最小流量,表明空氣系統用于防止燃氣倒灌的結構設計是安全的。

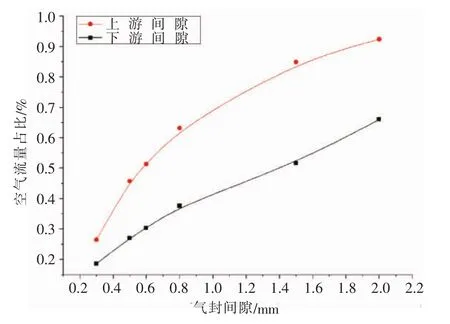

但這是氣封間隙均為0.5 mm時的設計工況計算分析結果。在某些非設計工況下,或者因機組振動、氣封磨損造成氣封間隙增大時,輪緣空氣泄漏量可能變化。本文模擬了氣封間隙從0.3 mm到2.0 mm時多種情況下的輪緣泄漏量,計算結果見圖10。

圖10 輪盤動靜間隙流量隨氣封間隙的變化

計算結果表明,當氣封間隙大于0.5 mm時,輪盤動靜間隙泄漏流量隨氣封間隙的增加而增大。在燃機實際工作中,氣封間隙最高可達2 mm,由計算可見此時的空氣泄漏量是設計工況泄漏量的2倍以上。

實際上,為保證較高的燃機運行效率,可將篦齒氣封結構改為密封性能更好的刷子氣封結構。

5 結論

(1)流體網絡算法可解決復雜空氣系統的計算問題。Flowmaster軟件基于流體網絡算法,可構建燃機空氣系統整機模型,計算重要特征部位的流量、溫度、壓力等參數。

(2)以某型燃氣輪機第二級靜葉空氣系統為例,Flowmaster軟件仿真計算結果表明,該軟件能較為準確地預測燃機在設計工況下的空氣系統流量,且設計工況下的防燃氣侵入的空氣系統結構設計安全。

(3)機組運行工況變化或機組振動導致氣封間隙變化,會使空氣系統的流量分配偏離設計工況,用Flowmaster分析若干組算例的計算結果表明,輪盤動靜間隙泄漏流量隨氣封間隙的增加而增大。為保證較高的燃機運行效率,可將篦齒氣封結構改為密封性能更好的刷子氣封結構。

[1]《航空發動機設計手冊》總編委會.航空發動機設計手冊:第16冊 空氣系統及傳熱分析 [M].北京:航空工業出版社,2001.

[2]Majumdar A K,Steadman T.Numerical modeling of pressurization of a propellant tank[R],AIAA-99-0879,1999.

[3]Holt K,Majumdar A K.Numerical modeling and test data comparison of propulsion test article helium pressurization system[R].AIAA 2000-3719,2000.

[4]曹玉璋,主編.航空發動機傳熱學[M].北京:航空航天大學出版社,2004.

[5]陶智,侯升平,韓樹軍,等.流體網絡法在發動機空氣冷卻系統設計中的應用[J].航空動力學報,2009,24(1):1-6

[6]Miller.D S.Internal Flow System[M].BHR Group Limited Technology Transfer Department,1990.

[7]Bayley.F J,Owen.J M The Fluid Dynamics of a Shrouded Disc System with a Radial Outflow of Coolant[R].ASME Journal of Engineering for Power,1970,92:335-341.

Vane Feed Air System Analysis of a Gas Turbine

Xiong Yuanjian, Zhou Hongyu, Zhou Na, You Xu

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

TK472

A

1674-9987(2017)03-0001-05

10.13808/j.cnki.issn1674-9987.2017.03.001

熊元建 (1985-),男,工學碩士,工程師,2011年畢業于清華大學動力工程及工程熱物理專業。現主要從事燃氣輪機透平冷卻及二次空氣系統研究工作。