汽輪機閥門操縱座彈簧設計與校核

陳軻陽,徐世勇,張運德

(東方電氣自動控制工程有限公司,四川 德陽,618000)

汽輪機閥門操縱座彈簧設計與校核

陳軻陽,徐世勇,張運德

(東方電氣自動控制工程有限公司,四川 德陽,618000)

文章主要闡述汽輪機閥門操縱座彈簧參數(shù)計算與校核流程,基于閥門蒸汽力、油動機設計,提供了計算滿足閥門關(guān)閉力要求的彈簧參數(shù)的一般方法。文章著重對彈簧預壓縮力計算、組合彈簧參數(shù)計算與校核方法進行論述。

汽輪機,蒸汽閥門,預壓縮力,組合彈簧

Abstract:Calculation and check process for spring parameters of steam turbine admission valve actuator are presented,which provides a way of calculating spring parameters to meet valve closing force requirements based on the valve's steam force and oil servo-motor design.Calculation and check of spring pre-compression force and combined springs parameter are mainly discussed.

Key words:turbine,steam turbine admission valve,pre-compression force,combined springs

0 引言

汽輪機蒸汽閥門作為汽輪機的調(diào)節(jié)保護系統(tǒng)中的重要部件,在機組安全運行中起著十分重要的作用。在現(xiàn)有成熟的設計中,閥門的開啟一般是通過單作用油缸壓力腔的高壓油推動活塞克服彈簧力和蒸汽力來實現(xiàn),閥門的關(guān)閉則是通過釋放操縱座的彈簧壓縮力實現(xiàn)。可見彈簧設計是汽輪機閥門操縱座設計的核心,既要確保閥門快速、可靠、嚴密地關(guān)閉,又要確保油動機具有足夠的閥門開啟力安全裕量,對于整個汽輪機調(diào)節(jié)和安全保護系統(tǒng)有著至關(guān)重要的作用。基于此,筆者提出汽輪機閥門操縱座彈簧設計、計算及校核方法,作為汽輪機閥門操縱座彈簧設計的標準化流程。

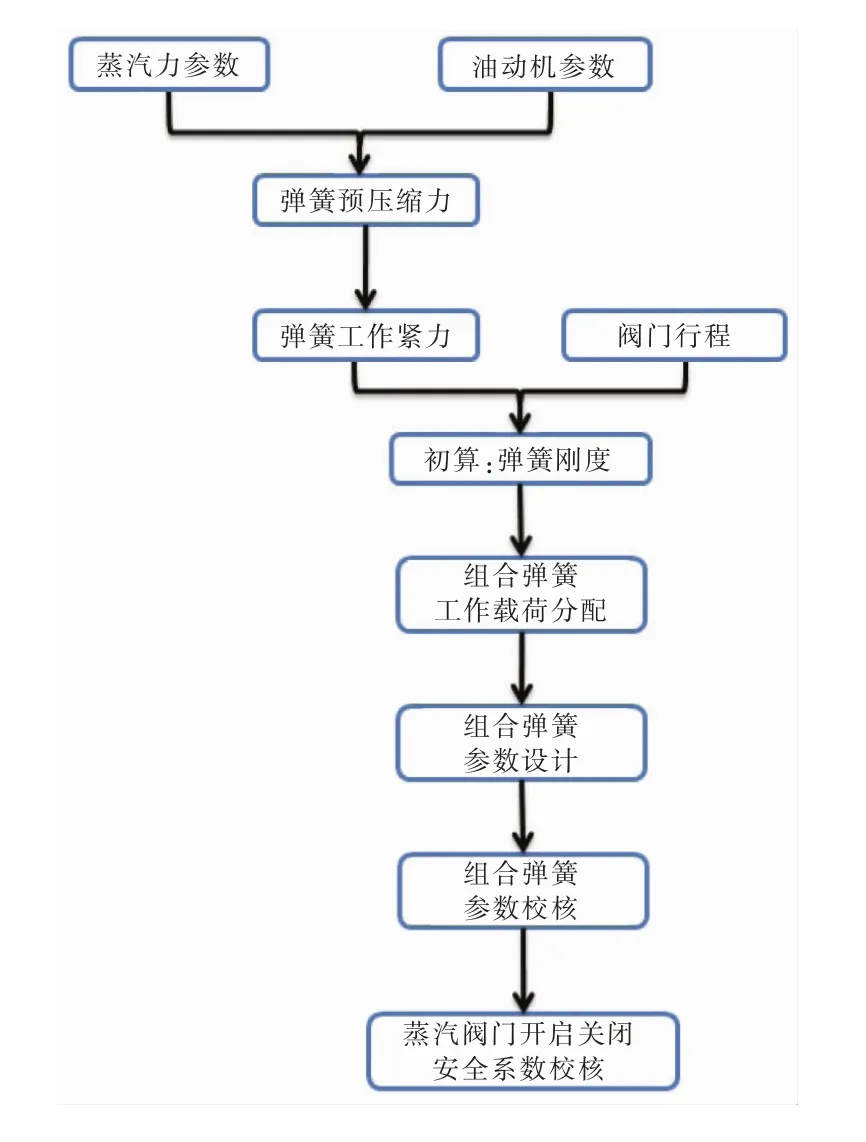

1 彈簧設計流程

彈簧設計的關(guān)鍵點是根據(jù)設計輸入及閥門開啟力、關(guān)閉力安全系數(shù),確定彈簧預壓縮力和最大工作載荷,再根據(jù)閥門有效行程確定彈簧剛度。當彈簧承受載荷較大時,為了使操縱座結(jié)構(gòu)緊湊,通常設計為組合彈簧,內(nèi)外彈簧旋向相反,因此需要對組合彈簧進行載荷分配,內(nèi)、外彈簧最大工作載荷之比一般初選為5∶2,以此進行載荷、剛度等其他參數(shù)計算,然后通過校核,來驗證載荷分配是否合理,如果不合理需要重新分配載荷,并按照設計流程重新計算參數(shù)并校核。本文將著重對彈簧預壓縮力和最大工作載荷計算、組合彈簧參數(shù)計算、組合彈簧參數(shù)校核方法進行論述。

圖1為彈簧設計主要流程。

圖1 彈簧設計主要流程

2 彈簧設計

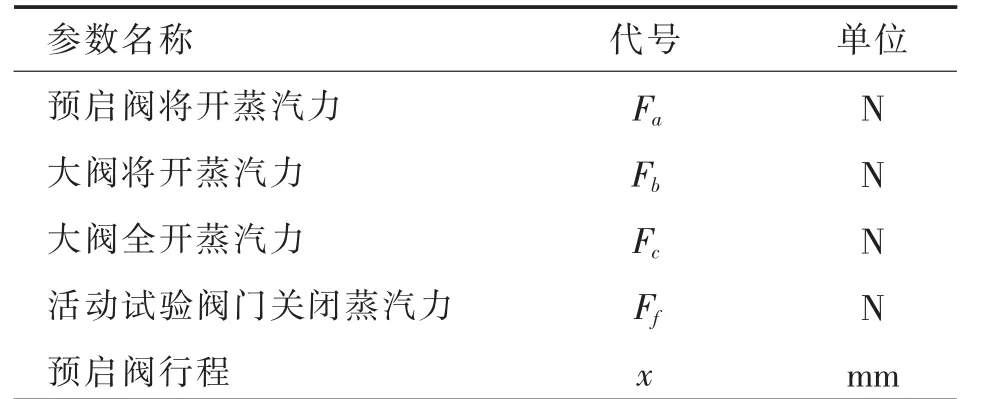

設計輸入?yún)?shù)如表1所示。

表1 設計輸入?yún)?shù)

(續(xù)表)

當蒸汽力方向與關(guān)閥方向一致時為正值,與開閥方向一致時為負值 (即浮力)。根據(jù)閥門布置方式?jīng)Q定是否考慮運動部件重力作用。摩擦力等次要因素通過增加安全系數(shù)涵蓋。

2.1 初設彈簧預壓縮力為Fd

(1)根據(jù)工程經(jīng)驗選取油動機活塞直徑、活塞桿直徑和閥門將開時的油動機始動油壓,油動機始動油壓應滿足卸載閥開啟壓力與額定流量所需壓差的要求,并考慮執(zhí)行機構(gòu)遲滯油壓;未考慮油動機排油背壓。

根據(jù)油動機活塞有效工作面積和始動油壓計算彈簧預壓縮力Fd1。

(2)彈簧預壓縮力還應能克服閥門活動試驗過程中的最大蒸汽浮力,并具有安全裕量,根據(jù)工程經(jīng)驗選取彈簧預壓縮力相對閥門活動試驗最大蒸汽浮力的關(guān)閉力安全系數(shù),計算彈簧預壓縮力Fd2。

(3)當預啟閥將開時,所需開啟力最大,根據(jù)工程經(jīng)驗選取油動機最大開啟力安全系數(shù),根據(jù)供油壓力下油動機活塞最大開啟力、開啟力安全系數(shù)、預啟閥將開時蒸汽力計算彈簧預壓縮力Fd3。

取計算結(jié)果的最大值作為初設彈簧預壓縮力;該值應同時滿足上述要求,否則,應調(diào)整油缸直徑等參數(shù),重新計算、校核,以得到滿足要求的初設彈簧預壓縮力Fd。

2.2 初設彈簧最大工作壓縮力Fg

(1)閥門全開時,當蒸汽力為負值,根據(jù)經(jīng)驗選取彈簧最大工作壓縮力相對蒸汽浮力的關(guān)閉力安全系數(shù),計算彈簧力最大工作壓縮力Fg1。

(2)閥門全開時,當蒸汽力為正值,蒸汽力助關(guān)閥門時,或當蒸汽力為負值,但蒸汽浮力很小時,按2倍預壓縮力計算彈簧最大工作壓縮力Fg2。

(3)當閥門全開時,根據(jù)工程經(jīng)驗選取油動機開啟力安全系數(shù),根據(jù)供油壓力下油動機活塞最大開啟力、開啟力安全系數(shù)、閥門全開時蒸汽力計算彈簧最大工作壓縮力Fg3。

取計算結(jié)果的最大值作為初設彈簧最大工作壓縮力;該值應同時滿足上述要求,否則,應調(diào)整油缸直徑等參數(shù),重新計算、校核,以得到滿足要求的初設彈簧最大工作壓縮力Fg。

2.3 初設彈簧剛度

已知閥門行程為X,設彈簧剛度為k,即:

設彈簧預壓縮量Xc,即:

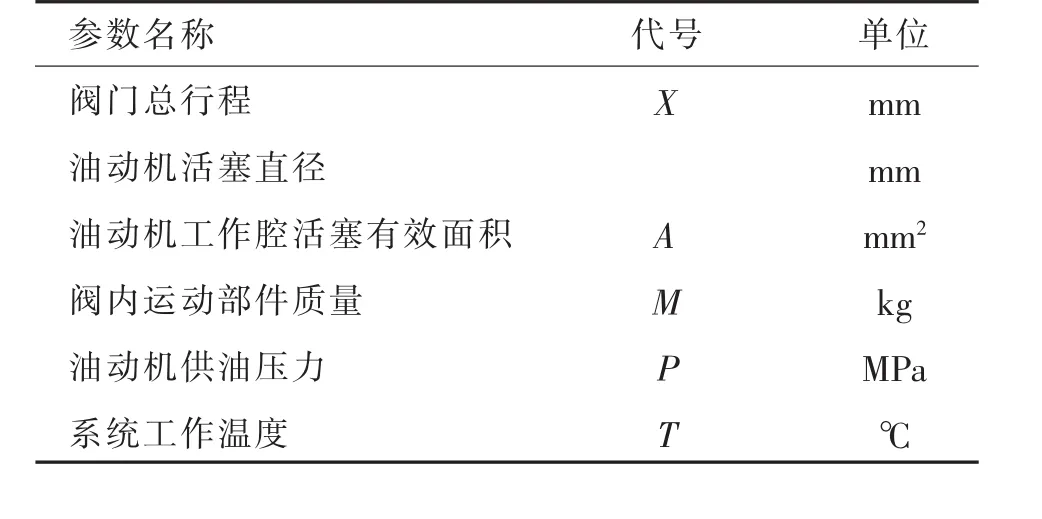

3 組合彈簧參數(shù)計算

組合彈簧參數(shù)計算流程圖如圖2所示。

圖2 組合彈簧參數(shù)計算流程圖

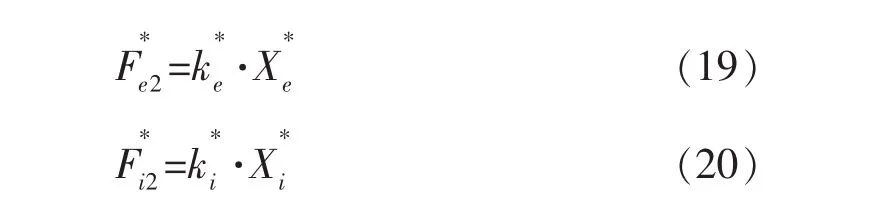

初設組合彈簧的Fe(外彈簧最大工作載荷)和Fi(內(nèi)彈簧最大工作載荷)之比為 5∶2, 即:

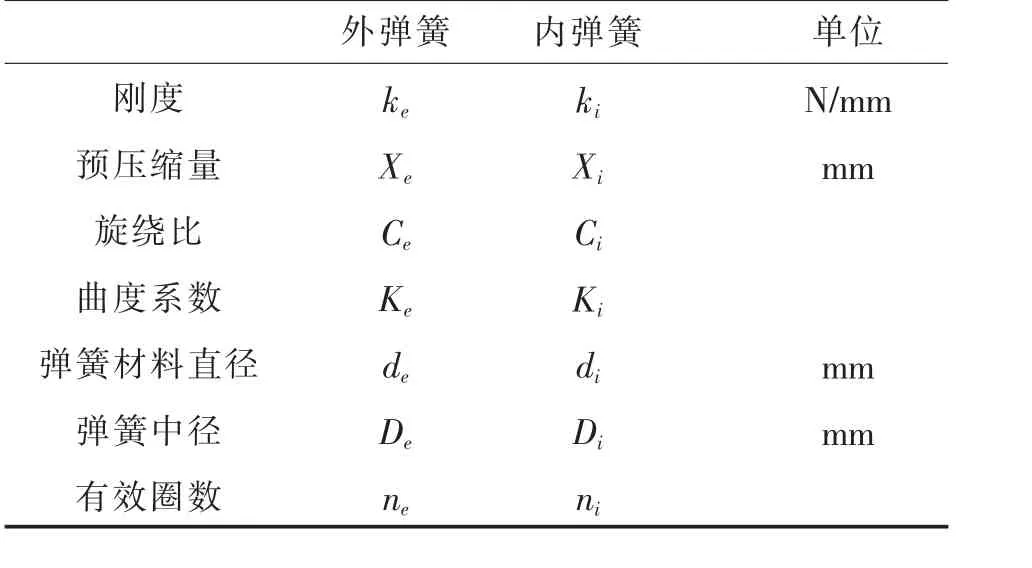

將所需計算的外彈簧參數(shù)和內(nèi)彈簧參數(shù)如表2所示。

表2 外彈簧參數(shù)和內(nèi)彈簧設計參數(shù)

設外彈簧預壓縮量Xe和內(nèi)彈簧的預壓縮量Xi相等,等于Xc,得:

根據(jù)彈簧工作溫度和工作載荷類型,選擇彈簧材料為 50CrVA/GB1222; 查文獻[1]表 7.1-4得彈簧切變模量G;若系統(tǒng)溫度T>60℃,設溫度修正系數(shù)為Kt,即:

汽輪機蒸汽閥門實際工況下,彈簧受循環(huán)載荷作用次數(shù)在1×103~1×106次,且在閥門快關(guān)時受沖擊載荷,確定汽輪機蒸汽閥門操縱座彈簧載荷為Ⅱ類彈簧,查文獻[1]表7.1-8得彈簧許用切應力τp。

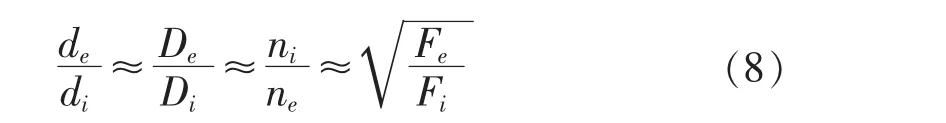

旋繞比一般從4~10中選擇;由于組合彈簧要求內(nèi)外強度要接近,即:

可初設大彈簧和小彈簧的旋繞比相等Ce=Ci=C,根據(jù)驗證其他參數(shù)是否滿足要求進行修正。

由

得到Ke=Ki=K。

試驗載荷為彈簧允許承受的最大載荷,取試驗載荷為最大工作載荷的1.25倍,鑒于蒸汽閥門彈簧的重要性,設彈簧試驗載荷切應力τs≤τp。

由

得到de和di;通過文獻[1]表7.1-2對其進行圓整。

由

得到De和Di;通過文獻[1]表7.1-2對其進行圓整。

由

得到ne和ni;通過文獻[1]表7.1-2對其進行圓整。

由

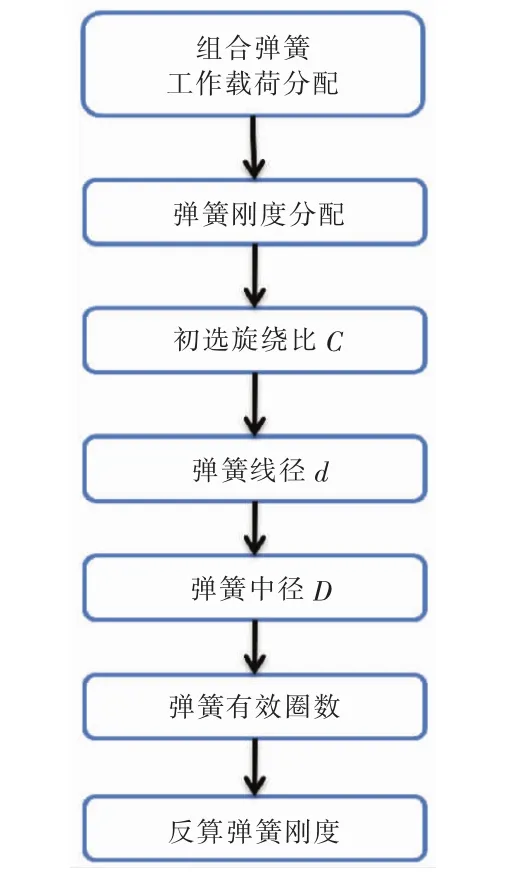

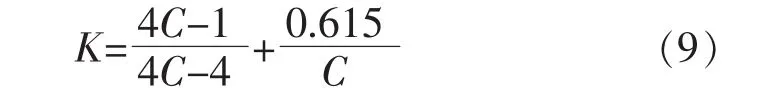

4 組合彈簧參數(shù)校核

組合彈簧校核內(nèi)容如圖3所示。

圖3 組合彈簧參數(shù)校核

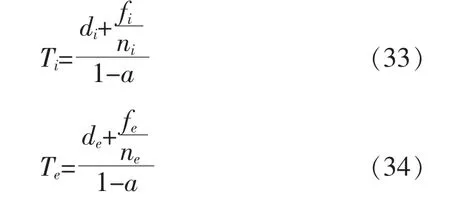

4.1 內(nèi)外彈簧的變形量應接近相等

設最大工作載荷下,外彈簧的變形量為fe,內(nèi)彈簧的變形量為fi。

由

可得fe和fi;要求其中一個彈簧的最大工作載荷下變形量不得大于另外一個彈簧的試驗載荷下變形量。

若不滿足以上要求可調(diào)整組合彈簧的工作載荷分配重新進行計算。

4.2 內(nèi)、外彈簧的強度接近相等

計算外彈簧和內(nèi)彈簧最大工作載荷。

計算外彈簧和內(nèi)彈簧的實際預壓縮量。

即

4)由于核磁共振儀器成本和維護費用較高,一定程度上限制了該技術(shù)在植物科學上的應用。今后我們需要提高核磁共振儀器性能,加強技術(shù)人員的培訓,以降低儀器成本,并且爭取實現(xiàn)儀器共享,必將促進核磁共振技術(shù)在植物研究方面的進一步提高。

計算內(nèi)、外彈簧參數(shù)比值,滿足式(21)關(guān)系。

4.3 組合彈簧的徑向間隙校核

組合彈簧的徑向間隙應滿足式(22)關(guān)系。

若Cr不符合要求,可調(diào)整彈簧旋繞比等參數(shù),重新計算彈簧參數(shù),直到徑向間隙滿足要求為止。

4.4 彈簧試驗切應力校核

彈簧試驗載荷為最大工作載荷的1.25倍。

若其中一個試驗切應力過大,可以通過調(diào)整工作載荷分配和旋繞比等進行修正。

4.5 彈簧疲勞壽命

設外彈簧變載荷循環(huán)特征為re,內(nèi)彈簧變載荷循環(huán)特征為ri。

由

查文獻[2]表2-4得彈簧抗拉強度σb。

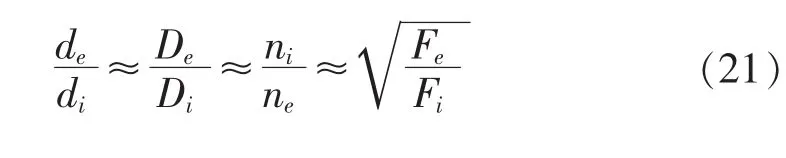

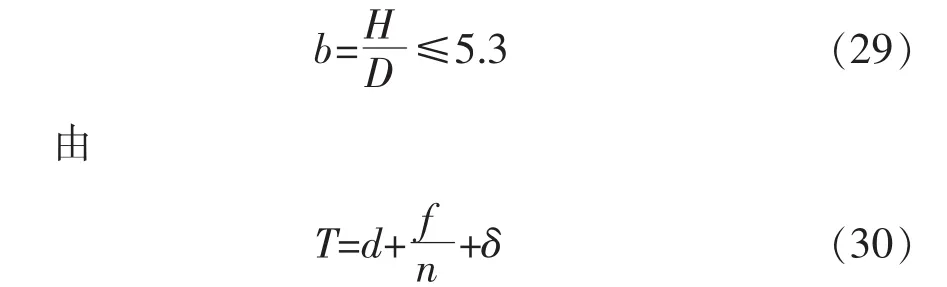

4.6 組合彈簧穩(wěn)定性校核

汽輪機蒸汽閥門操縱座彈簧兩端固定運行,為保證使用穩(wěn)定,運行過程中不產(chǎn)生側(cè)向彎曲,彈簧高徑比應滿足式(29)要求:

式中:

T—彈簧節(jié)距;

F—彈簧試驗載荷變形量;

δ—彈簧試驗載荷間隙, δ≥0.1 T。

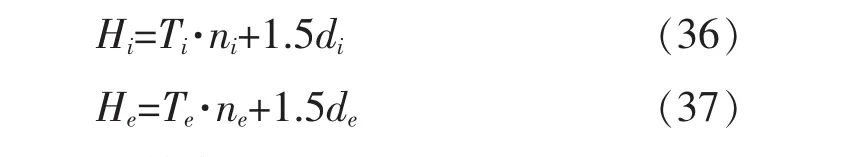

選取a≥0.1,計算彈簧節(jié)距:

得

使彈簧節(jié)距為(0.28~0.5)D,彈簧兩端圈磨平,由

式中:

H—彈簧自由長度。

得

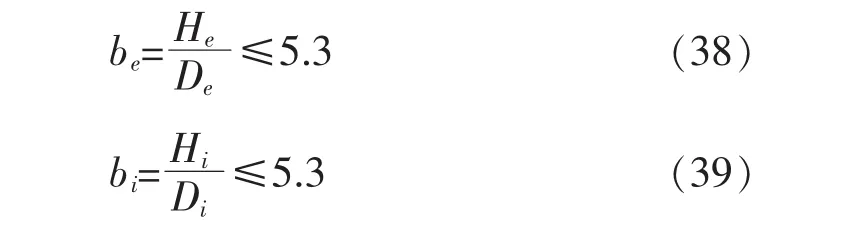

計算內(nèi)、外彈簧高徑比:

若b大于5.3,需按照式(40)進行驗算:

Fm—彈簧的臨界載荷,N;

Fn—最大工作載荷,N;

CB—不穩(wěn)定系數(shù),從文獻[1]圖7.16中查取。

若不滿足上式,改變b值,提高Fm值,以保證彈簧的穩(wěn)定性。若受設計結(jié)構(gòu)限制,不能改變參數(shù)時,應設置導桿或?qū)住U(導套)與彈簧的間隙按文獻[1]表7.1-12選取。

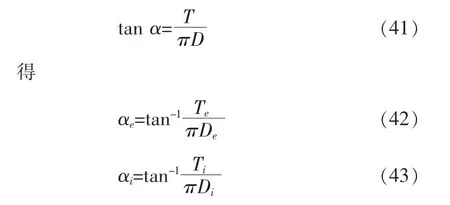

4.7 彈簧螺旋升角核算

彈簧螺旋升角應在 5°~9°。

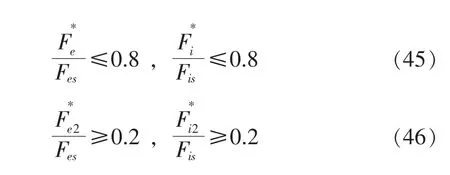

4.8 組合彈簧工作載荷范圍核算

彈簧工作應力應滿足

即

5 蒸汽閥門開啟力、關(guān)閉力安全系數(shù)校核

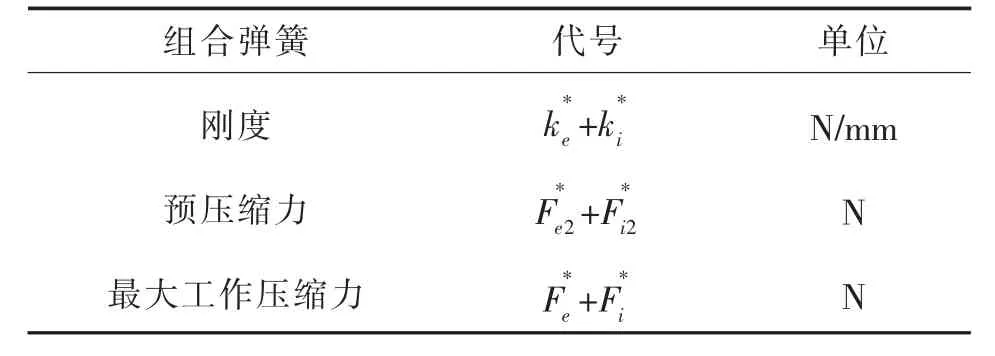

外彈簧和內(nèi)彈簧參數(shù)計算完成后,可以得到組合彈簧的參數(shù),如表3所示,根據(jù)閥門各典型工況蒸汽力數(shù)據(jù)分別計算油動機開啟力和彈簧關(guān)閉力安全系數(shù),應大于第2節(jié)所選安全系數(shù)。

表3 組合彈簧參數(shù)

預啟閥將開時油動機開啟力安全系數(shù)設為a1;

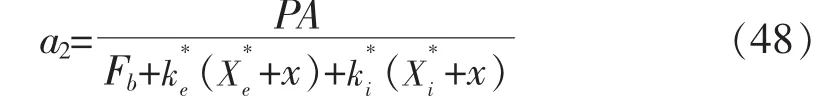

大閥將開時油動機開啟力安全系數(shù)設為a2;

若大閥全開時,閥門蒸汽力為浮力,設大閥將關(guān)時彈簧關(guān)閉力安全系數(shù)為a4;

大閥全開時油動機開啟力安全系數(shù)設為a3;

閥門活動試驗過程中,出現(xiàn)閥門蒸汽力為浮力,設彈簧關(guān)閉力安全系數(shù)為a5:

計算無蒸汽力時閥門全關(guān)和全開時彈簧力在油動機工作腔產(chǎn)生的油壓力,閥門全關(guān)時油壓應滿足第2節(jié)中卸載閥開啟壓力和壓差要求;閥門全開時油壓應確保供油系統(tǒng)壓力具有足夠的安全裕量。

閥門活動試驗過程中,當閥門全關(guān)時,在彈簧預壓縮力和閥門活動試驗蒸汽關(guān)閉力的合力作用下,在油動機工作腔產(chǎn)生的油壓力應大于閥門快關(guān)時卸載閥開啟壓力及滿足快關(guān)流量所需壓差要求。

通過核算以上安全系數(shù)校核可以確定設計出的組合彈簧能否滿足汽輪機各典型工況蒸汽閥門開啟和關(guān)閉要求。

6 結(jié)語

汽輪機蒸汽閥門操縱座彈簧設計,從蒸汽力和油動機接口輸入進行力學分析得到彈簧預壓縮力和彈簧最大工作預壓縮力,進而算出彈簧設計參數(shù)并進行校核,設計完后對蒸汽閥門開啟力和關(guān)閉力安全系數(shù)進行驗證計算。整個計算是一個循環(huán)往復的過程,通過調(diào)整載荷分配和彈簧旋繞比等幾個主要參數(shù),得到彈簧參數(shù)的最優(yōu)解,規(guī)范了汽輪機閥門操縱執(zhí)行機構(gòu)設計流程。

[1]機械設計手冊編委會.機械設計手冊:單行本 彈簧摩擦輪及螺旋傳動[M].北京:機械工業(yè)出版社,2007.

[2]張會英,劉輝航,王德成.彈簧手冊:第2版 [M].北京:機械工業(yè)出版社,2008.

Design and Check of Spring for Steam Turbine Admission Valve Actuator

Chen Keyang,Xu Shiyong, Zhang Yunde

(Dongfang Electric Auto-control Engineering Co.,Ltd.,Deyang Sichuan,618000)

TH122

B

1674-9987(2017)03-0010-06

10.13808/j.cnki.issn1674-9987.2017.03.003

陳軻陽 (1990-),男,本科,畢業(yè)于上海大學機械制造及自動化專業(yè),現(xiàn)從事液壓設計工作。