吊機變幅絞車咬繩的問題分析及處理方法

鐘廣鋒(中海石油(中國)有限公司天津分公司,天津300452)

吊機變幅絞車咬繩的問題分析及處理方法

鐘廣鋒(中海石油(中國)有限公司天津分公司,天津300452)

基座式吊機是海洋石油固定平臺非常重要的吊裝設備,鋼絲繩的正常使用是吊機穩定運行的前提。咬繩是導致鋼絲繩磨損從而報廢的主要原因。本文針對海洋石油固定平臺的基座式吊機變幅絞車鋼絲繩咬繩的問題進行分析,提出解決方法,逐一排查各個可能引起的原因并成功解決咬繩問題,通過總結為以后鋼絲繩咬繩的問題處理提供參考。

吊機;變幅絞車;鋼絲繩;咬繩

變幅絞車、鋼絲繩是吊機起升系統主要組成部分。操作人員在維護保養過程中發現鋼絲繩出現磨損情況并發現3根斷絲。經測量,磨損接近鋼絲繩直徑的9%。經查找報廢標準,鋼絲繩6倍直徑內出現3根斷絲,或磨損超過鋼絲繩直徑的7%,滿足兩個條件之一即達到報廢標準。

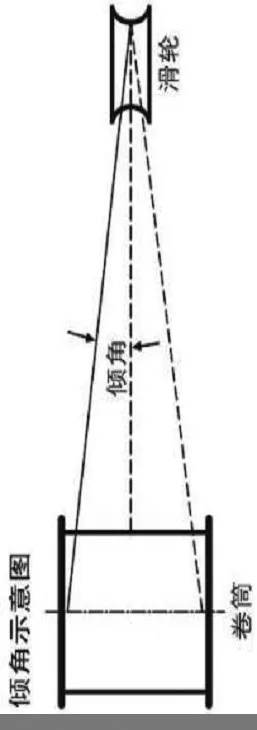

圖1 傾角示意圖

1 鋼絲繩咬繩的原因分析

經檢查發現,鋼絲繩斷絲的主要原因是由于咬繩而引起的,鋼絲繩在上升過程中出現咬繩的現象并發出摩擦聲音。在鋼絲繩纏繞卷筒的第四層第二圈時,咬繩的現象特別嚴重,出現明顯的跳繩,并且發出較大的摩擦聲音。經過分析判斷,鋼絲繩咬繩大致有以下原因:

(1)變幅絞車中心與入繩第一個變幅滑輪中心不重合。變幅卷筒中心與變幅鋼絲繩入繩第一個滑輪中心必須在一條垂線上,如圖1示意圖所示,而實際現場情況兩者的中心不在一條直線上,經現場測量反饋,卷筒中心線向左側偏移量超過20mm,是造成鋼絲繩出現咬繩的原因。

(2)鋼絲繩的入繩的角度偏大導致鋼絲繩發生咬繩。用α表示鋼絲繩的入繩角,X、Y表示拉力在不同方向的分量,若鋼絲繩的拉力為F,則Fx=Fcosα,Fy=Fsinα。Fx是鋼絲繩卷繞的有效分力,它拉動鋼絲繩繞進或繞出滾筒,Fy為有害分力,它使鋼絲繩與鋼絲繩之間、鋼絲繩與滑輪繩槽側面產生摩擦力。從現場測量來看,雖然其入繩傾角最大為2.04°小于螺旋繩槽2.5°的最大允許值。但是如果入繩角α過大,則Fy數值也必然增大,可能會導致鋼絲繩不能依次排列,從而產生咬繩現象,同時對滑輪而言主要是磨損加快,對鋼絲繩來說則出現斷絲等情況。

(3)鋼絲繩纏繞層數超過絞車設計層數。查閱吊機絞車的設計圖紙,發現絞車的設計層數只有3層,而現場鋼絲繩已經纏繞到了4層,并且情況較嚴重的現象發生在第4層第二圈。

(4)鋼絲繩直徑與絞車繩槽節距不配合。鋼絲繩直徑與絞車繩槽節距大小不匹配也是造成鋼絲繩咬繩的原因。理論與實踐證明,即使入繩的角度小于螺旋繩槽最大允許值2.5°,由于卷筒上繩圈間隙較小,鋼絲繩直徑較大或者卷筒直徑較大,也會導致咬繩的現象發生。

(5)沒有正確安裝和保養。吊機在安裝時,由于三角架和底座橫向間隙較大,所以不一定保證三角架與底座絞車對齊,也是導致咬繩原因。鋼絲繩外層繩股的鋼絲表面的磨損,是由于它在壓力作用下與滑輪和卷筒的繩槽接觸摩擦造成的。這種現象在吊機加速和減速運動時,鋼絲繩與滑輪接觸的部位特別明顯,并表現為外部鋼絲磨成平面狀。潤滑不足,或不正確的潤滑以及還存在灰塵和砂粒都會加劇磨損。

2 鋼絲繩咬繩的處理方法

(1)對變幅卷筒底座進行調整,使其卷筒中心線與滑輪中心線在同一條線上。

(2)重新制作新卷筒,將卷筒的寬度由590mm縮短為455.7mm,此時入繩的角度由2.04°減小到1.58°,盡量減小Fy為有害分力。

(3)針對鋼絲繩纏繞層數超過絞車設計層數情況,截短10米保持只有3層,并且滿足最小纏繞圈數5圈的要求,成功避免最嚴重的咬繩的現象產生。

(4)經過測量,測量節距結果是29.7mm,測量鋼絲繩直徑是28.4-28.6mm,是滿足設計要求。

(5)絞車在運行中若出現嚴重松繩,有時候也會導致鋼絲繩出現咬繩的情況,因此在絞車安裝時盡量減小中心線偏差,運行過程中盡量避免嚴重松繩。潤滑不足,以及還存在灰塵和砂粒都會加劇磨損。因此在使用過程中,需涂抹足夠的潤滑脂,以減小鋼絲繩之間的摩擦,從而減小磨損。

(6)在改造動作最小的情況下,可以通過貼板對滾筒擋距進行調整,API 2C-2012中7.3.1.5 e的規范要求中,允許采用法蘭墊片進行滾筒調整間隙,但是直接在上面進行焊接原則上是不允許的。

3 結語

通過此次對海洋石油平臺基座式吊機變幅鋼絲繩咬繩的問題進行分析,列舉出可能產生的原因,然后逐一排查,形成了一個系統的解決方案,為以后處理類似問題提供了參考。海洋石油固定平臺基座式吊機變幅鋼絲繩咬繩的主要原因有入繩的角度偏大,選型設計不正確,安裝誤差和不正確的使用等。盡量減小入繩角度,嚴格按照絞車設計選用鋼絲繩,保證卷筒中心線和滑輪中心線對中,同時安裝時候盡量減小安裝誤差,做好維護保養工作,就能成功避免鋼絲繩的咬繩,減小磨損同時延長壽命,為吊機的安全穩定地運行提供保障。

[1] 起重機設計規范.GB/T3811—2008.

[2] 陳堅.偏角對鋼絲繩負面影響新指標[J].起重運輸機械,2013.

[3] 雷寬成,李金華.鋼絲繩經過滑輪時允許偏角的計算分析[J].河南石油,1998.