關于精密(失蠟)鑄造工藝的研究

劉旭,向東湖,陳學勇

關于精密(失蠟)鑄造工藝的研究

Study on the Casting Technique of Precision Casting(Lost Wax Casting)

劉旭,向東湖,陳學勇

中材裝備集團熱工分公司的第四代冷卻機用凹、凸密封件,對表面光潔度、裝配尺寸以及直線度的要求很高,采用傳統的砂型鑄造法鑄造成型,達不到產品設計要求。在《水泥技術》雜志2013年第5期《關于V法鑄造工藝的研究》一文中,介紹了V法鑄造工藝制作凹凸密封的研究,而本文主要介紹了另外一種制作凹凸密封的鑄造工藝——精密(失蠟)鑄造。

所謂精密(失蠟)鑄造,簡單地說就是用易熔材料(蠟料)制成可熔性的模型(簡稱熔模),在其上涂覆若干層特制的耐火涂料,經過干燥和硬化形成一個整體型殼后,再用蒸汽或熱水從型殼中熔掉模型,然后把型殼置于砂箱中,在其四周填充干砂造型,最后將鑄型放入焙燒爐中高溫焙燒(如采用高強度型殼時,可不必造型而將脫模后的型殼直接焙燒),鑄型或型殼經焙燒后,澆注入熔融金屬而得到鑄件[1]。

精密(失蠟)鑄造,具有以下優點[1]:

(1)尺寸精度高,光潔度好——尺寸精度最高可達到名義尺寸的5‰,粗糙度水平為Ra0.8~3.2μm,從而大大減輕了后續機械加工的工作負擔,在近凈形甚至凈形情況下,機械加工幾乎全部被取消。

(2)能鑄造外形復雜的鑄件。

(3)能鑄異形復雜小孔及薄壁件鑄件。

(4)可用以鑄造的合金不受限制——適合于大部分鑄造合金,包括各種鑄鐵、碳素鋼、低合金鋼、工具鋼、不銹鋼、耐熱鋼、鎳合金、鈷合金、鈦合金、青銅、黃銅、鋁合金等。并且其總體加工效果比較穩定,尤其適合難于鍛造、焊接、機械加工的材料。

目前,中材裝備集團冷卻機設備的凹凸密封件采用該鑄造工藝制作。

1 精密(失蠟)鑄造工藝流程[1]

(1)設計澆注工藝;

(2)制作模具;

(3)向模具內注蠟,再把蠟件取出,蠟件的形狀即澆注后鑄件的樣子;

(4)修理蠟件;

(5)將蠟件組到澆注系統上;

(6)制殼——首先將組好的蠟件放到漿料桶中,沾上漿料,然后取出,把蠟件放到砂子中,這樣蠟件表面就會沾上一層砂子,晾干,待這一層干燥后,繼續這樣的程序,一般五至六層即可,最后一層只沾漿料,不沾砂子;

(7)脫蠟——在制殼時,蠟件表面不是完全被砂子包住,而是在水口頂露出一部分,這時將蠟件放到設備中,加熱,使蠟熔化,流出;

(8)澆注——澆注時需要把殼預熱一下;

(9)振殼、清理。

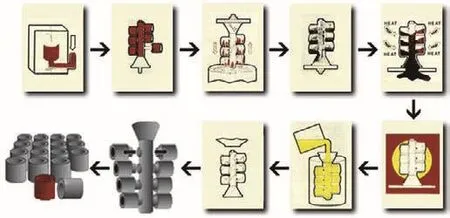

圖1為精密(失蠟)鑄造工藝流程簡圖。

圖1 精密(失蠟)鑄造工藝流程簡圖

2 精密(失蠟)鑄造工藝的操作流程

精密(失蠟)的工藝如上所述,下面以本公司第四代冷卻機凹、凸密封件的制作流程為例來詳細解析該鑄造的操作流程。

2.1 制作鋼模模具

鋼模模具的制作是保證工件尺寸精度、外觀質量的根本所在,鋼模制作的好壞,直接影響到蠟模制作的質量,故在制作采購鋼模時,一定要選擇質量優良的模具廠家,見圖2。

圖2 凹凸密封用的鋼模模具

2.2 鋼模內注蠟,制作工件蠟模

使用熔蠟設備將蠟融化,使用注射槍將熔融狀態的蠟從鋼模中間的小孔向其內部注蠟,蠟充滿鋼模內腔后,會從兩端的小冒口冒出,此時,型腔內充滿了蠟,工件蠟模形成,見圖3。

圖3 熔蠟平臺及注蠟工藝孔

工藝參數:室溫20~24℃,壓射蠟溫50~55℃,壓射壓力0.2~0.5MPa,保壓時間10~20s,冷卻水溫度12~18℃。

2.3 冷卻鋼模,將工件蠟模取出,并對其進行修邊、防變形

當蠟充滿整個型腔內壁后,為了加速開啟鋼模速率,在注完蠟后,將鋼模放入水中快速冷卻,冷卻完畢后將蠟模取出。取出蠟模后,將其放置在修整平臺上進行修邊,使其邊角平整光滑。

同時,蠟模在修整后一定要放置在平整的玻璃面上,并對凸密封蠟模進行壓平,對凹密封蠟模在凹槽內放置一硬桿進行固定,防止蠟模在冷卻過程中變形,見圖4。

圖4 蠟模修整及防變形

2.4 蠟模組裝澆注系統

制作完工件蠟模后,制作澆注系統的蠟模,并在組裝臺上對澆注蠟模進行加熱,再將其融合在工件蠟模上,形成一組蠟模;組模完畢后使用三氯乙烷和酒精對其進行清洗,并晾干。

2.5 制殼

當蠟模組裝完畢后,開始進行制殼,首先涂覆面層涂料,最關鍵的一步是在蠟膜表面上接觸的第一層面層涂料,它是與鋼液直接接觸的,所以第一層面層涂料的好壞,直接影響工件的外觀質量以及尺寸精度。

第一層面層涂料有水玻璃溶劑和鋯英粉(240目)。將蠟模放置在水玻璃溶劑中潤濕,接著將潤濕的蠟模放入240目的鋯英粉中,將鋯英粉粘接在蠟膜上,再放入由氯化銨和氯化鋁組成的殼體硬化劑溶液中,浸泡25min后取出,用風扇將其晾干。

其中,鋯英粉用于配置面層涂料;水玻璃溶劑用于蠟模表面潤濕,保證鋯英粉與蠟模能涂掛上。水玻璃溶劑中水玻璃和水的配比是1:3,見圖5。

圖5 第一層面層涂料所用的240目鋯英粉及水玻璃溶劑

第二層面層涂料使用80~120目的鋯英粉,其水玻璃溶劑的水玻璃含量比第一層的高出10%左右,其余步驟同上。

第三層、第四層面層涂料使用40~60目的鋯英粉,其水玻璃溶劑的水玻璃含量比第二層的又高出10%左右,其余步驟同上(即所用鋯英粉越粗,所需水玻璃溶劑的濃度越高,易于粘接)。

在完成面層涂料的四次涂覆后,開始進行背層涂料的涂覆,背層涂料的主要功能在于加強殼體強度。背層涂料主要由濃度更高的水玻璃溶劑和煤矸石粉砂(16~30目)組成。其中水玻璃溶劑的水玻璃含量比面層涂料的第四層又高出10%左右。

第一層背層涂料涂覆完畢后,取出晾干,再放入由氯化銨和氯化鋁組成的殼體硬化劑溶液中,浸泡25min后取出,晾干,用細鐵絲將型殼進行捆繞固定,加強殼體的強度。

重復進行第二、三、四次的背層涂料涂覆,硬化、晾干,所用煤矸石粉砂和水玻璃溶劑均與第一層背層涂料相同,即將第一層背層涂料的工序再重復3次,鎳鐵絲只需在第一次背層涂料完成后捆綁一次即可,見圖6。

圖6 第一層背層涂料所用煤矸石粉及硬化處理

2.6 脫蠟、型殼焙燒

將殼體放入脫蠟設備中,將蠟脫出,并自然放置一天的時間。將脫完蠟的殼體放入爐中進行焙燒,將殼體烘干并且燒結,焙燒溫度為860℃,保溫1.5h,即可。

2.7 澆注、清理

在冶煉時,按照配方進行合金冶煉,在鋼液澆注前,對型殼進行加熱,減少型腔和鋼液的溫度差,避免薄壁件急冷而引起的熱裂,同時延長排氣時間,更有利于鑄件內部質量,見圖7。

圖7 精密(失蠟)鑄造制作的凹凸密封

3 結語

經過實踐證明,采用精密(失蠟)鑄造工藝制作凹凸密封件,可確保產品的高、精質量,且外觀較好。同時,該鑄造工藝也應用在冷卻機最新式的活頁式篦板葉片的制作上,效果同樣較好。

[1]中國機械工程學會鑄造分會.特種鑄造[M]//鑄造手冊(第二版):第6卷.北京:機械工業出版社,2006.■

TG249.5

A

1001-6171(2017)05-0044-03

2017-03-29; 編輯:趙 蓮