淺談航空發動機行業鍛造車間柔性生產單元建設

文/李建軍,彭謙之,鄭理·中國航發南方工業有限公司

淺談航空發動機行業鍛造車間柔性生產單元建設

文/李建軍,彭謙之,鄭理·中國航發南方工業有限公司

航空發動機行業鍛造車間具有鮮明的行業特色,產品種類繁多,用戶對品種和批量的需求多樣化,因此建設滿足用戶多樣化需求的柔性生產單元,是今后航空發動機行業鍛造車間的一個重要發展方向。

與機械加工技術相比,鍛造技術在實現柔性單元建設上的難度更大,這是由鍛造技術的本質所決定的。對于機械加工而言,所需的刀具一般不受產品的形狀、尺寸約束,具有很大的通用性;也就是說,只要加工工藝一樣,不管怎么更換產品都可以使用同一刀具。此外,目前用于機加工的數控加工中心一般都可以安裝幾把刀具,同時能夠實現刀具的自動切換,這給實現機械加工的柔性生產單元建設提供了很大的便利。與機械加工相比,鍛造所用的模具,其型腔形狀就是產品的形狀(不包括自由鍛),也就是說鍛模是專用的,不具備通用性。此外,鍛模重量很大、安裝費時費力、安裝后要根據試模情況對模具位置進行微調,很難實現鍛模的自動化更換,這使鍛造車間建設柔性生產單元存在很大的難度。為此,需要在以下幾個方面開展工作。

模具管理的智能化改造

航空發動機行業鍛造車間的模具數量巨大,如何實現對模具進行高效準確的管理難度很大。解決這個問題可以借鑒物流倉庫的管理模式:根據產品特點對鍛模進行分類,每種類型的鍛模存在相應的倉儲地。根據鍛件圖號對每一副鍛模進行編號,并制作一個能夠唯一標識此模具的標識牌。工作人員可以通過手持PDA讀取標識牌上的ID號碼,可調用后臺系統的數據庫,從而獲取該鍛模的信息,包括鍛模圖號、收發歷史記錄、生產的產品數量、可預期的鍛模壽命、修理的記錄等信息,圖1是模具清單的部分信息。

當鍛模發至生產現場之后,操作者使用手持PDA將生產時間、產品數量等信息輸入鍛模管理系統。當鍛模使用完畢后,作業人員使用手持PDA掃描鍛模ID,將模具入庫信息輸入數據庫中。監控人員通過鍛模管理系統對鍛模庫存、使用情況進行監控。

圖1 模具信息

模具固定、錯移調節技術的提高

鍛模的固定通常采用楔鐵壓緊的方式,這種固定方式給安裝和拆卸模具帶來一定的麻煩,耗時較長,很難實現模具安裝的機械化、自動化,不利于多品種、小批量鍛件的生產。可以對模座進行一定的改造,采用液壓裝置來固定模具,方便安裝各種標準模塊。這樣可以利用機器人或叉車將模具放置在模座,很簡單的對模具進行固定,也可以很方便地實現對模具進行微調,防止錯移,實現快速換模,提高生產效率。

機器人在鍛造生產單元上的應用

鍛造車間生產環境不好,鍛造設備可能導致發生安全事故,同時煙塵、有害氣體、噪聲和振動等問題對操作者的健康也造成了嚴重危害。采用機器人代替操作者不僅可以避免以上問題,還對提高產品質量有好處。鍛造機器人應具備多自由度機械手、脫模劑噴淋設備兩個模塊。多自由度機械手實現坯料從加熱爐到鍛造設備之間的轉移,以及鍛造完成之后鍛件從鍛模中取出等功能。機械手的夾持器應該是通用的或可以簡易更換的,以滿足不同產品的夾持需求。脫模劑噴涂設備主要是用于吹除氧化皮以及向鍛模噴涂脫模劑,以保證產品質量和提高模具壽命。

已有諸多廠家具有設計自動化生產線的能力,并用于實際生產,給客戶帶來了極大的經濟效益,如武漢新威奇科技有限公司研發了多 條自動化生產線,可用于葉片類鍛件、對稱形狀類鍛件等不同鍛件的生產。

圖2 武漢新威奇研制的鍛造生產線

圖3 鍛造模擬過程

有限元仿真的應用

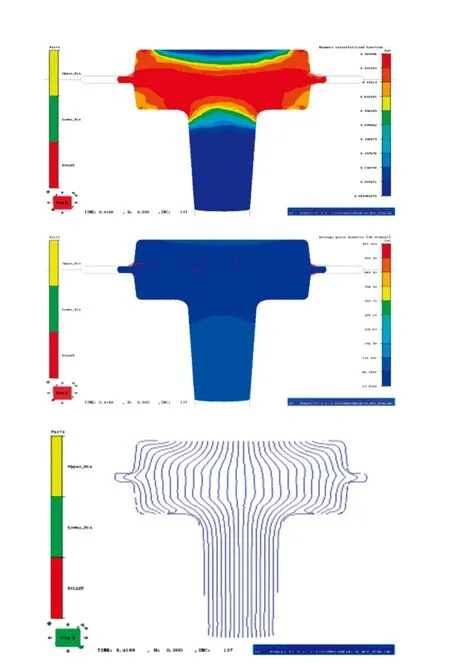

鍛造模擬軟件在鍛造生產廠家已經普遍應用,是技術更新的重要工具,常用的鍛造模擬軟件有DEFORM、FORGE、QFORM等。能對鍛件成形全過程進行很直觀的模擬仿真,經求解計算,通過對各種參數的修改,在計算機中進行模擬、修改方案,確定一個最優的鍛造工藝方案(圖3),避免了用原材料對每種工藝方案進行實物試制,可節約大量人力、物力、財力,還能模擬模具的使用狀況(如圖4、圖5),用于指導模具設計。

特別是有部分復雜鍛件、難變形合金鍛件,需通過預鍛、終鍛成形。用傳統方法,憑經驗設計模具和工藝方案,需多次試制,造成高昂的模具費用,而利用鍛造模擬軟件對鍛造過程進行模擬仿真,能有效的顯現出鍛件流線、應力場、溫度場等參數,預測組織和缺陷(圖6)。此時,只要在系統中對各參數進行修改,完善模具設計和工藝方案的設計,以此指導實際試制,做到一次試制成功,確保鍛件的質量,利用此方法模具費用可降至最低,節省修模時間和再次試制的時間,研制周期可縮短一半以上。此外,還需將分析軟件的輸入數據、輸出數據、中間過程數據以及分析報告等進行有效保存和管理,以及數據的版本管理等。確保數據共享和唯一性,提高數據訪問安全。

圖4 模具表面應力

圖5 模具磨損情況

圖6 再結晶、晶粒分布、流線

結束語

隨著智能制造在工業中的不斷深入,航空發動機鍛造工廠也將逐步實現向柔性生產邁進,將智能活動與制造過程有機地融合起來,取代制造環節中人的部分體力勞動。提升自動化、智能化工程應用水平,實現工藝裝備、工業軟件和數字化工廠相融合。