卷煙輔料庫自動導引車(AGV)系統改進

姜 華

(陜西中煙工業有限責任公司 延安卷煙廠,陜西 延安 716000)

卷煙輔料庫自動導引車(AGV)系統改進

姜 華

(陜西中煙工業有限責任公司 延安卷煙廠,陜西 延安 716000)

由于卷煙輔料庫自動導引車(AGV)系統存在小車空跑、多跑及系統參數設置不合理等問題,導致自動導引車(AGV)系統運行效率偏低,已不能滿足精益生產的要求。為保證生產所需的輔料高效、安全送達到卷包機組,消除斷料停產隱患,需對自動導引車(AGV)系統的調度策略和相關參數進行優化。通過優化調度策略和根據實際情況調整相關參數后,卷煙輔料庫自動導引車(AGV)系統效率得到了提升,降低了維修、備件更換費及電能消耗。

卷煙輔料庫;自動導引車;調度策略;效率

1 引言

AGV(Automated Guided Vehicle,自動導引車)指裝備有電磁或光學等自動導引裝置,能夠沿規定的導引路線行駛,具有安全保護以及各種移載功能的運輸車,具有靈活性、智能化的顯著特點,便于生產過程中的柔性化運輸[1-2]。作為自動化物流系統中物料自動搬運的理想解決手段,廣泛應用于卷煙工業主輔材料、成品、廢料的自動運輸工作[3-4]。但在實際運行過程中,AGV系統傳統調度策略不能滿足精益生產的要求、優先級不可控、行走路線優化不到位及相關參數設置與實際運行情況匹配欠佳等問題[5],導致AGV系統實際運行效率有限。近年來基于排隊論對AGV配置最優數量進行了研究,獲得了不同生產規模下AGV小車最優配置數量[6],并對卷煙生產線廢料回收物流系統進行了建模分析[7];國外在這方面的研究[8-9]主要集中在AGV小車行走問題和AGV小車的運輸能力對車間調度問題的影響,但上述研究未能徹底解決AGV系統實際運行效率低的問題。AGV系統效率主要取決于調度、路徑、規劃及小車配置四個因素[10]。因此,優化AGV系統的調度策略、改善AGV小車行走路線及調整相關參數,是提高AGV系統運行效率的有效手段。

2 自動導引車(AGV)系統組成

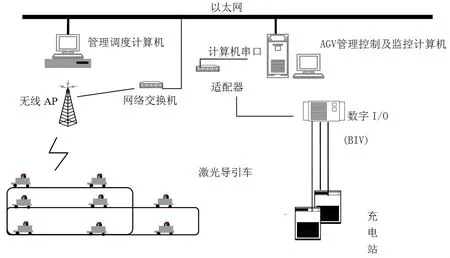

AGV系統主要由管理監控系統、車載控制系統、自主定位及導航系統、運動控制系統、電源系統、無線通訊系統和自動導引運輸車組成[11],AGV系統結構如圖1。

圖1 AGV系統結構圖

3 自動導引車(AGV)系統改進

3.1 調度策略優化

3.1.1 傳統調度策略。輔料庫AGV系統傳統的調度策略是“任務找空車”模式:AGV管理系統按照任務下達的順序依次將任務分配給空閑AGV小車,該方式以任務為主。但是在實際生產運行過程中,各機組運作各有不同,請求隨機產生[12],導致AGV小車存在空跑、多跑的問題,降低了AGV系統整體運行效率,越來越不能滿足精益生產、精益管理的要求。

3.1.2 優化調度策略。最優的AGV系統調度策略,應是在給定的一組搬運任務下,AGV系統按照某種調度順序進行工作,使任務完成的傳送損失最小,一般可認為完成任務時AGV系統行走路徑最短[13]。優化后AGV系統調度策略為“空車找任務”模式,AGV系統執行任務時,不按照任務下達的順序依次將任務分配給空閑AGV小車,AGV系統首先將當前所有空閑AGV小車與所有任務進行“車—任務”搭配組合,計算當前所有空閑AGV小車從所在地開始執行任務后的行走距離,按照行走距離進行排隊,優先將行走距離最短的任務分配給相應空閑AGV小車;同時在AGV小車與任務未捆綁前,AGV系統對比計算發現有其他空閑AGV小車執行該任務行走的距離更短情況時,AGV管理系統發出命令,由行走距離更短的AGV小車執行該任務,原有分配到該任務的AGV小車放棄該任務,參與其他未分配任務的計算、對比、分配過程或回到休息點。“空車找任務”模式是反復計算、對比“車—任務”搭配時的行走距離,以最短行走距離作為任務分配給空閑AGV小車的依據,減少AGV小車行走距離,提高AGV系統運行效率。例如:AGV小車先在工位卸料后,可直接回收旁邊及附近工位的空托盤;AGV將空托盤卸到回收鏈機上后,可直接運輸旁邊輔料輸送鏈機上的輔料。

如果生產廠房面積較大或某些運輸流程距離較長,將存在一些任務執行偏后的問題。可在“空車找任務”模式中增加等待時間參數,在每次計算“車—任務”搭配的行走距離時,行走距離可按照等待時間的多少減少相應比例的行走距離,以提高行走距離較長、需長時間等待任務的執行幾率。如果在生產過程中存在高頻次發生的任務,可在“空車找任務”模式中設定任務優先等級,保證該任務最優先執行,從而避免生產等待問題,例如:煙箱空托盤回收流程優先等級最高、生產退料流程優先等級最低。

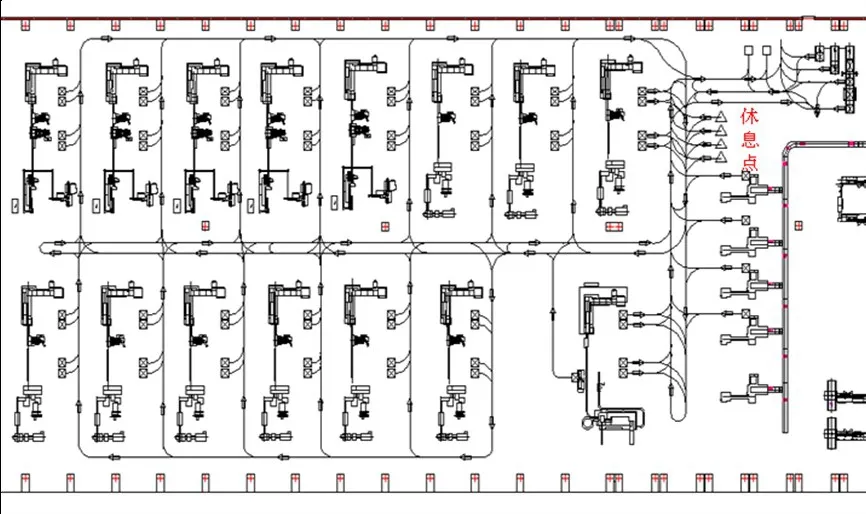

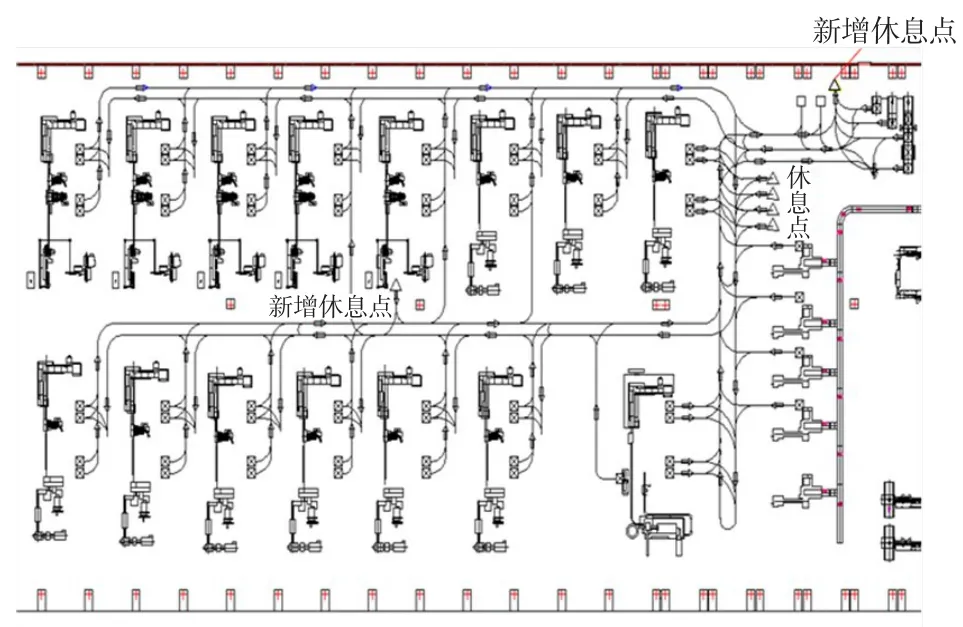

3.2 行走路線改善

行走路線改善前,AGV小車運輸輔料及回收空托盤時,需從卷包機組的一端駛入、從卷包機組另一端駛出,AGV小車行走路線幾乎繞行卷包機組的四周,行走路線較長,改善前AGV小車行走路線如圖2。隨著新進高速卷包機組的就位及老舊卷包機組的淘汰,該廠逐步對卷包機組的位置進行調整,以便于AGV小車行走路線的改善;行走路線改善后,輔料送到卷包機組及接到空托盤后,AGV小車直接倒車返回到主通道,不需要繞行卷包機組,減少AGV小車行走路線長度,提高AGV系統運行效率,改善后AGV小車行走路線如圖3。建議在卷包機組定位時,物流技術人員應積極參與其中,科學、合理的提出技術要求,保證在卷包機組四周預留合理的AGV小車行走路線位置,減少AGV小車行走路線長度,只有當AGV小車行走路線設計合理,才能發揮AGV系統運行流暢和高效的優勢[14]。

圖2 改善前AGV小車行走路線

圖3 改善后AGV小車行走路線

3.3 AGV單機參數優化

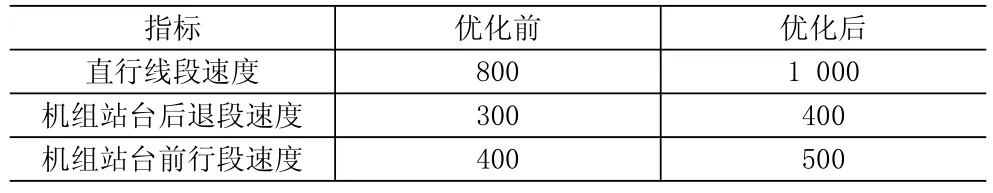

3.3.1 AGV小車速度參數優化。AGV小車行走路線是由多個線段組成,每個線段的速度不盡相同,可根據現場實際情況,優化AGV小車行走速度參數,在保證安全的前提條件下,在某些線段上適當增加AGV小車的行走速度,優化前、后AGV小車速度對比見表1。

表1 優化前、后AGV小車速度對比(mm/s)

3.3.2 AGV小車起始位置優化。優化前無任務時AGV小車在休息點集中停靠,休息點如圖2,優化后除原有集中休息點外,在輔料卸貨鏈機附近及車間卷包機組中間位置再設置兩個休息點,優化后休息點如圖3,讓兩臺AGV小車在兩處地點休息,當出現輔料出庫及空托盤回收請求后,兩臺AGV小車可直接就近接送輔料或回收空托盤,減少AGV小車行走距離,提高AGV系統運行效率。

3.3.3 AGV小車充電參數優化。由于卷包車間為三班倒運行,各班獨立核算輔料消耗,所以交接班后各卷包機組會大量呼叫輔料,造成大量AGV任務緩存排隊,如果在這個高峰階段出現AGV電池電量降低,會導致AGV小車充電流程發生,AGV小車充電頻繁,將減少在用AGV小車數量,導致AGV系統運行效率大幅度下降。可在AGV電源系統中增加固定時間充電參數,在卷包車間工段交接班前30min時,AGV電源系統設定所有AGV小車按順序進行充電,保證交接班高峰時期AGV小車不會發生充電情況,提高AGV運行效率;同時每季度對AGV電池進行活化處理,延長電池使用壽命,降低電池使用和維護成本[15]。

4 結果與分析

4.1 輔料運送時間對比

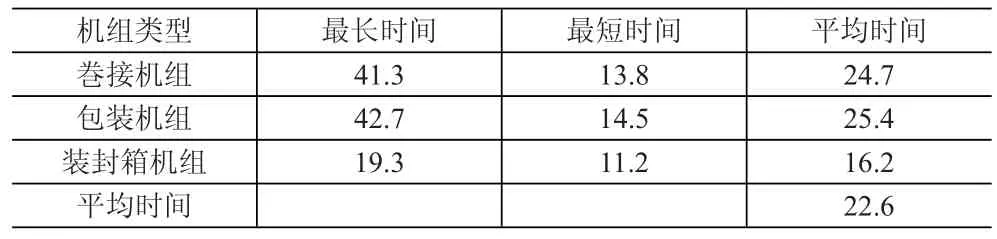

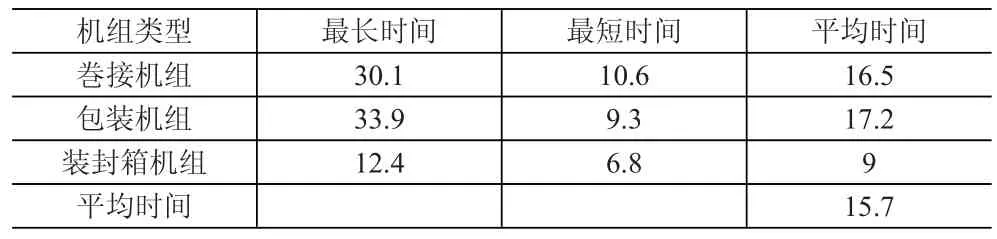

2016年1月至5月我廠對輔料庫自動導引車(AGV)系統進行改進,2016年6月至2017年5月對改進后自動導引車(AGV)系統的實際運行情況進行統計,并與2015年自動導引車(AGV)系統的運行數據進行對比,改進前、后輔料運送時間見表2、表3。

表2 AGV系統改進前輔料運送時間(min)

表3 AGV系統改進后輔料運送時間(min)

從表2、表3中可以看到自動導引車(AGV)系統改進后,卷煙輔料平均運送時間由傳統系統的22.6min下降到改進后的15.7min,自動導引車(AGV)系統運行效率提升30%。

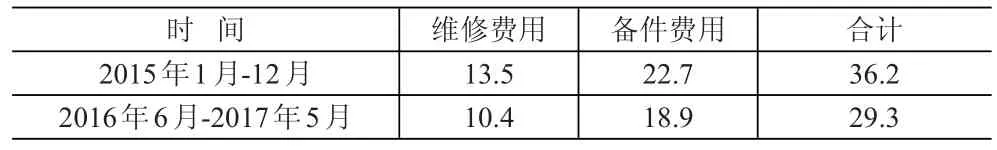

4.2 維修及備件更換費用對比

由于自動導引車(AGV)系統運行效率的提升、行走路線及參數的優化,4臺AGV小車累計行走距離的大幅度縮短,導致AGV小車故障及維修頻次減少,AGV小車維修及備件更換費用降低,AGV小車維修及備件更換費用見表4。

表4 AGV小車維修及備件更換費用對比(萬元)

從表4中可以看到4臺AGV小車維修及備件更換費用從36.2萬元下降到29.3萬元,每年節約維修及備件更換費用6.9萬元,維修及備件更換費用下降19%。

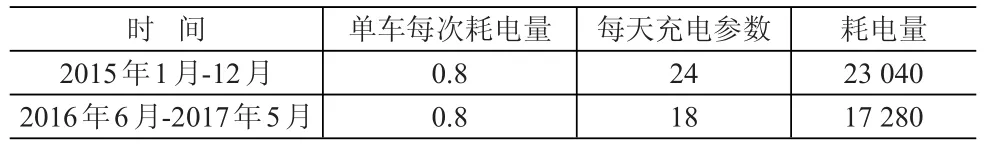

4.3 AGV小車耗電量對比

由于行走路線及參數的優化,4臺AGV小車累計行走距離的大幅度縮短,導致AGV小車充電頻次減少,AGV小車耗電量降低,AGV小車耗電量見表5。

表5 AGV小車耗電量對比(KwH)

從表5中可以看到4臺AGV小車耗電量從23 040KwH下降到17 280KwH,每年電耗減少5 760KwH,節約電費約3 000元。

5 結論

隨著時代的發展和精益管理要求的不斷提高,傳統輔料庫自動導引車(AGV)系統運行效率低的問題越來越突出。采用新的科技進步成果,吸取長期運行積累的經驗來改進系統很有必要。實踐證明,通過優化AGV系統的調度策略、改善AGV小車行走路線及調整相關參數,能夠顯著提升輔料庫自動導引車(AGV)系統的運行效率,降低維修、備件更換費用,減少電耗及用電費用,保證輔料運輸到卷包機臺的高效、安全。

[1]張靖.智能AGV系統在卷煙行業的應用[J].工程技術,2010,(7):124-125.

[2]張辰貝西,黃志球.自動導航車(AGV)發展綜述[J].機械設計與制造工程,2010,(1):53-59.

[3]李昌權,吳罡,劉峰,等.卷煙工業自動導引車 (AGV)系統的優化改進[J].煙草科技,2010,(11):18-19.

[4]白豐,徐偉華,劉桂秉,等.卷煙成品輔料自動化物流方案規劃分析[J].煙草科技,2009,(6):19-22.

[5]郭天文.卷煙工業物流系統AGV任務調度策略優化[J].自動化技術與應用,2016,(12):32-36.

[6]刀榮貴,呂小波,王金良,等.基于排隊論的卷煙生產物流服務臺數數量優化方法[J].煙草科技,2016,(8):89-93.

[7]刀榮貴,張進武,楊祥.卷煙生產線廢料回收物流系統建模分析[J].煙草科技,2010,(12):16-20.

[8]IrisF A Vis.Survey of research in the design and control of Automated guided vehicle systems[J].European Journal of Operational research,2006,(17):677-709.

[9]A Soukhal,A Oulamara,P Martineau.Complexity of flow shop scheduling problems with transportation constraints[J].European Journal of Operational Research,2005,(161):32-41.

[10]甘劍鋒,周曉光.基于排隊論的自動化立體倉庫AGV調度效率分析[J].計算機測量與控制,2004,(7):657-659.

[11]武啟平,金亞萍,任平,等.自動導引車(AGV)關鍵技術現狀及其發展趨勢[J].制造業自動化,2013,(5):106-109.

[12]Tatsushi Nishi,Masakazu Ando,Masami Konishi.Experimental studies on a local rescheduling procedure for dynamic routing of autonomous decentralized AGV systems[J].Robotics and Computer-Integrated Manufacturing,2006,(22):154-165.

[13]柳賽男,柯映林.自動化倉庫系統AGV小車優化調度方法[J].組合機床與自動化加工技術,2008,(6):23-26.

[14]向光義.AGV運行路線的規劃與調度控制[J].物流技術與應用,2009,(11):111-113.

[15]朱玉玉,劉福兵,李朋飛.AGV車用鋰離子電池組均衡系統設計[J].電子技術應用,2014,(9):55-57.

Improvement of AGV System in Cigarette Ingredient Warehouse

Jiang Hua

(Yanan Cigarette Factory,China Tobacco Shaanxi Industrial Co.,Ltd.,Yanan 716000,China)

In this paper,in view of the problems afflicting the AGV system in the cigarette ingredient warehouse,which lowered the running efficiency of the system,we optimized the dispatching strategy and relevant parameters of the system,through which,we improved its effectiveness and lowered its maintenance,replacement and power cost.

cigarette ingredient warehouse;AGV;dispatching strategy;efficiency

F426.8;TP23

A

1005-152X(2017)09-0150-04

10.3969/j.issn.1005-152X.2017.09.034

2017-07-15

姜華(1977-),工程師,主要研究方向:卷煙廠物流系統設備管理。