基于通止規原理的產品安裝孔量具設計

王洪剛

(慶安集團有限公司,陜西 西安 710077)

基于通止規原理的產品安裝孔量具設計

王洪剛

(慶安集團有限公司,陜西 西安 710077)

通止規的操作簡單,費時較少,具有極高的實際價值。通過運用通止規的原理,產品安裝孔的量具更加方便快捷。通過合理的設計,量具的精度得到了保證,而且具有極高的經濟效益。本文以某一產品為例,研究了通止規原理下的安裝量具設計過程,首先要對產品的結構進行分析,確定量具需要具備的測量功能、測量精度等,然后運用通止規的原理分別設定其安裝孔的最小通過數值,以及最大阻止數值,進而將量具的精度限定在這2個數值之內。

通止規原理;產品安裝孔;量具設計

1 通止規原理簡介

在過去的測量過程中,大多使用卡尺等工具測量出安裝孔的數據,進而分析其是否符合標準,但是這一方法導致測量費時費力,在部分需要普查的工序花費了大量的資金。而且部分產品的安裝精度較高,電子產品的安裝孔誤差更小,就需要精密的設備進行激光掃面探測,或采取其他方式進行測量。這一過程往往需要在實驗室進行,費時費力,還不具備普及的價值,制約了制造企業的發展。于是,通止規被設計出來,因為產品的安裝精度是允許在一定范圍內波動,就可以通過剛性材料分別制作符合其誤差波動范圍的最大值的止規、通規,來檢驗產品的外形參數是否符合要求。同樣,將這一原理引入到產品安裝孔量具中,它同樣具備了方便快捷、經濟效益高的特點。通過分析得到產品安裝孔的最大值,將其制作為止規,將其安裝孔誤差范圍的最小值設定為通規的數值,即可檢驗其安裝孔是否合格。通止規的材料都是穩定性較高的,避免測量工序對其造成損傷,影響測量精度。

2 結構分析

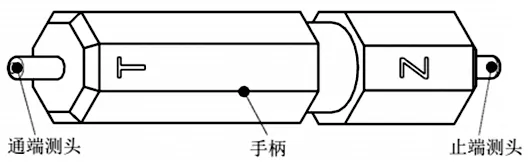

圖3 定位銷檢測結構示意圖

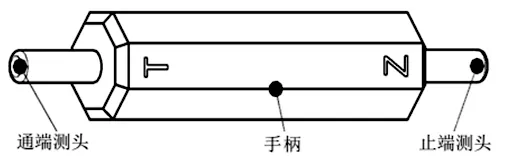

圖4 螺釘孔檢測結構示意圖

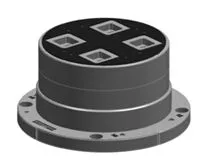

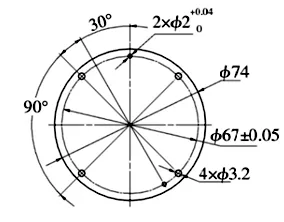

在此次研究中,我們以某一產品元件為例,研究了通止規原理下的測量工具設計流程。該產品元件的結構示意圖如圖1所示,在安裝過程中需要檢測的一些數值項目如圖2所示。

由上述2圖可以較為直觀地看出:在安裝時,需要監測產品的安裝孔大小;安裝部位位置排布角度;以及安裝深度。因此得出,設計的量具需要滿足以下的功能:第一,要有定位銷,從而確定4個安裝孔的排布角度符合產品要求,并且使元件的整體數值滿足要求,詳情見圖3所示;第二,要有螺釘孔的通止規,從而滿足4個安裝孔的大小符合產品要求,詳情見圖4所示。除了滿足上述的測量參數要求外,還要滿足較高的穩定性。此次使用的材料是GCr15軸承鋼,該材料的物理穩定性高,不易受損,在進行生產前,要將材料進行低溫處理,提升其剛度(該材料的硬度較高,為59~64HRC之間),避免測量過程中的產品對測量工具形成損傷。另外,在實際測量過程中,要考慮到操作的方便性,以及保護測量工具,要在產品和測量工具接觸的邊緣部分進行圓弧倒角,從而使其具備一定的導向功能,且不影響測量精度。此次設定的倒角大小設定為0.5mm,該數值根據零件安裝倒角R2.0mm 分析得來。

3 測量工具設計

圖1 某產品元件結構三維圖

圖2 某產品安裝檢測項目示意圖

3.1 定位銷設計

(1)定位銷通規極限尺寸。根據查閱相關標準和計算分析,得知定位銷通規誤差為:極限上偏差為0.0051mm,極限下偏差為0.0029mm,即定位銷通規的實際尺寸可以允許在2.0029mm~2.0051mm之間。但是在實際制作過程中,會出現尺寸較小的狀況,不會出現尺寸偏大的情況,因此可以將上偏差消除為0mm,即可表示為 2.00510~0.0022mm,該數值的范圍同樣是2.0029~2.0051mm之間,但更加便于生產控制。

(2)定位銷止規極限尺寸。在進行止規的設計時,其流程與通規相似。其極限上偏差為0.04mm,極限下偏差為+0.0375mm,即定位銷止規的實際尺寸可以允許在2.04mm~2.0375mm之間。但是在實際制作過程中,會出現尺寸較小的狀況,不會出現尺寸偏大的情況,因此可以將上偏差消除為0,即可表示為2.040~0.0025該數值的范圍同樣是2.04mm~2.0375,更加便于生產控制。

3.2 螺釘過孔公差設計

根據上述的分析和國家相關標準,可以得出其尺寸的波動范圍是±0.1mm,其基本尺寸是3.2mm,即允許其數值在3.3mmm~3.1mm之間;測量工具的誤差允許在9μm之內;位置關鍵因素的誤差要小于4μm。

(1)螺釘通規極限尺寸。根據查閱相關標準和計算分析,得螺釘孔通規誤差為:極限上偏差為-0.088mm,極限下偏差為-0.092mm,即螺釘孔通規的實際尺寸可以允許在3.108mm~3.112mm之間。但是在實際制作過程中,會出現尺寸較小的狀況,不會出現尺寸偏大的情況,因此可以將上偏差消除為 0,即可表示為 3.1120~0.004mm,該數值的范圍同樣是3.108mm~3.112mm之間,但更加便于生產控制。

(2)螺釘止規極限尺寸。在進行螺釘止規的設計時,其流程與通規相似。其極限上偏差為0.1mm,極限下偏差為0.097mm,即止規的實際尺寸可以允許在3.297mm~3.3mm之間。但是在實際制作過程中,會出現尺寸較小的狀況,不會出現尺寸偏大的情況,因此可以將上偏差消除為0,即可表示為3.30~0.003mm,該數值的范圍同樣是3.297mm~3.3mm之間,但更加便于生產控制。

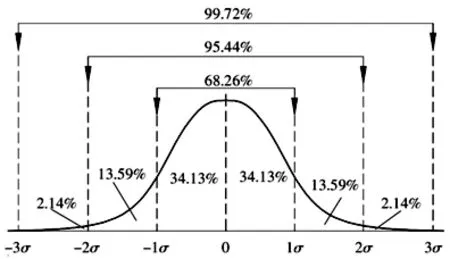

4 誤差分析

在上述計算過程中,雖然存在一些理論上的誤差,但其結果基本符合理論要求的安裝參數數值。但會因為實際生產過程中的一些操作流程導致檢查失效,一般要求安裝孔要比軸的半徑大0.005mm左右,在安裝時一旦兩者的間隙小于該數值,就會出現軸無法插進孔的現象。而按照上述的結果檢查,就會出現將難以安裝的廢品判定為合格產品的現象,造成安裝工藝流程受阻,還會導致部分合格產品被淘汰,形成資源浪費。前者會損傷機器,且沒有被檢查出來,一旦形成產品進行銷售,會極大地損傷企業形象;后者雖然有較多的浪費,但基本符合生產需求。因此,進行誤差分析是量具生產前的重要步驟。我們通過對產品的參數進行分析,發現其安裝孔的數據分布與一維正態吻合,如圖5所示。

在上述式子中:a為安裝孔數據的數學期望值,σ是均方偏差。

在圖5中,可以看出:該產品零件的尺寸參數分布都在公差中心值的兩側,其數值與中心值差距越大,產品零件的數量越少,到了小于-2σ或大于2σ的區域,則基本沒有。

圖5 正態分布曲線

最終根據正態分布的相關計算理論,結合其參數值,即定位銷的計算中,a等于2.02,σ等于1,則直徑數值在 2mm~2.009mm 之間的概率是 0.0036。在螺釘孔的計算中,a等于3.2,σ等于1,則直徑數值在3.1mm~3.114mm 之間的概率是 0.0056。上述的 2 個概率數值都表示,在此種量具檢驗下,將合格產品判定成為不合格產品的數學期望數值。即產品2個參數檢查情況屬于實際情況的概率分別是0.9964和0.9944。即10000個產品中,出現誤判的個數是40~60個之間,且都是將合格的判定為不合格,在對這些不合格的產品進行其他方式的檢查,即可規避經濟損失,且大大地降低了工作量。

5 結語

通過本文的研究,我們總結了產品安裝孔量具設計的流程,首先要分析產品的結構以及重要的安裝參數,進而結合企業安裝標準以及國家標準分析計算其量具的參數。此次主要運用了通止規原理,將其參數的波動差計算出來,進而確定其參數值的上下極限值范圍,通過檢驗其2個極限值來確定其是否合格。在計算完成后,要結合實際情況進行計算優化,規避誤差影響,最終實現量具與安裝要求的完美契合。在本文中例舉的產品安裝過程中,通過使用通止規原理的量具,檢查效果明顯加快,節省了大量的人力、時間,提升了產品的經濟效益。因此,可以將此種量具設計方法向其他產品類比推廣。

[1]王東.基于通止規原理的電子產品安裝孔量具設計[J].機械工程師,2017(4):148-150.

[2]蔡斌,呂宇升,董凱林,等.套類零件內外徑組合量具的設計[J].四川冶金,2015(4):79-82.

TN02

A

1671-0711(2017)10(上)-0199-02