制氫轉化爐下豬尾管爆裂失效原因分析

魏玉偉 毛明志 李衛超 王小林 鄭云琴 鐘林志 劉繼鵬

(廣西壯族自治區特種設備檢驗研究院 南寧 530219)

事故警示

制氫轉化爐下豬尾管爆裂失效原因分析

魏玉偉 毛明志 李衛超 王小林 鄭云琴 鐘林志 劉繼鵬

(廣西壯族自治區特種設備檢驗研究院 南寧 530219)

本文對4萬m3制氫轉化爐豬尾管斷裂管利用光學顯微鏡(OM)、掃描電子顯微鏡(SEM)、能譜分析(EDS)等多種檢測手段進行組織、成分、斷裂方式和斷口形貌分析。結果表明:該豬尾管晶粒間析出碳化物(Fe,Cr)23C6,焊縫組織中含有過量鐵素體,斷裂方式為沿晶開裂。經分析認為焊接時工藝控制不當,在高溫區停留過久造成焊縫附近晶間析出(Fe,Cr)23C6,導致晶界貧鉻從而產生晶間腐蝕,最終造成沿晶開裂。

豬尾管 斷口形貌 沿晶開裂 鐵素體

某大型石化企業4萬m3制氫轉化爐豬尾管在運行3年左右時間發生成批次爆裂,其使用時間未達到設計檢修時間,導致整套設備停車,影響了整條生產線的運行,因制氫區域停產造成每天經濟損失達幾千萬元人民幣。本文對爆裂的豬尾管進行了分析,對爆裂原因和機理進行了研究。

轉化爐豬尾管爆裂處如圖1所示。豬尾管材質為TP321H不銹鋼,與法蘭結合處材質為TP304H不銹鋼。

圖1 豬尾管和法蘭連接管焊縫下端發生爆裂

1 現場調查及宏觀檢查

該制氫轉化爐共計有28根豬尾管發生爆裂,經目視和滲透檢查,開裂的豬尾管均處于焊縫下端,在熱影響區位置,平行于焊縫方向開裂,為由外到內的通透性裂紋。

2 化學成分和硬度分析

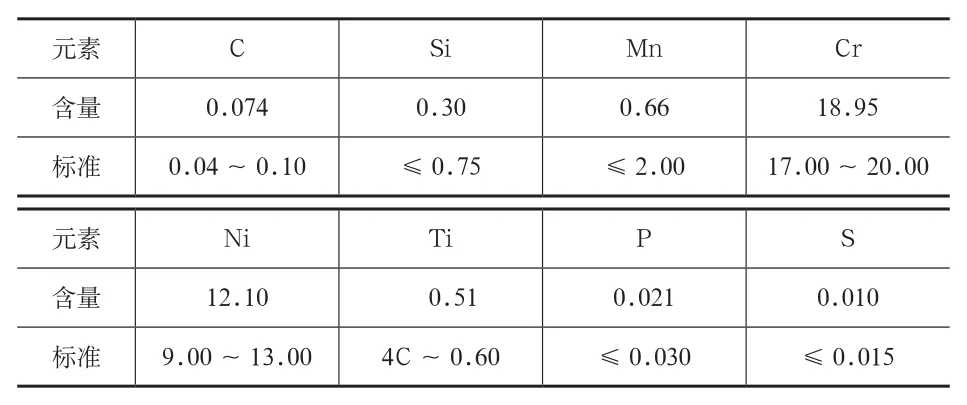

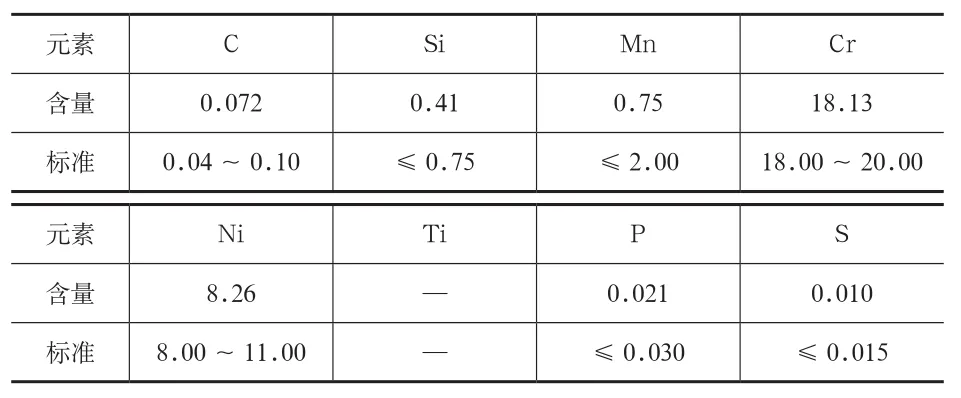

豬尾管材料為TP321H不銹鋼,與之相連的法蘭管牌號為TP304H不銹鋼。化學成分見表1和表2。材料化學成分符合標準要求。

表1 豬尾管TP321H化學成分(Wt/%)

表2 法蘭管化學成分(Wt/%)

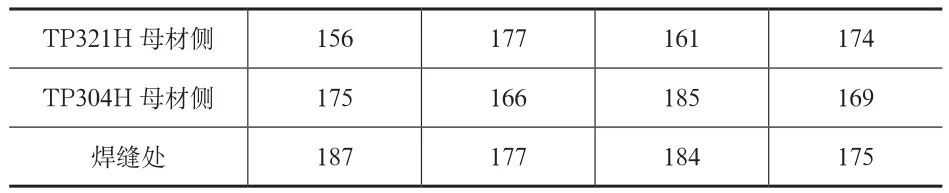

表1和表2分析結果表明豬尾管和法蘭管各項化學元素含量處于標準范圍內,表3說明母材和焊縫硬度均符合標準要求。

表3 硬度檢測結果HV

3 金相組織試驗與分析

豬尾管焊接完成后,對焊接部位進行局部現場熱處理,加熱溫度至1050℃進行固溶處理。

在豬尾管和法蘭管連接處的焊縫,熱影響區,母材,裂紋遠處和裂紋尖端分別取樣,利用OM和SEM(配EDS)進行觀察和分析。

3.1 光學顯微鏡觀察

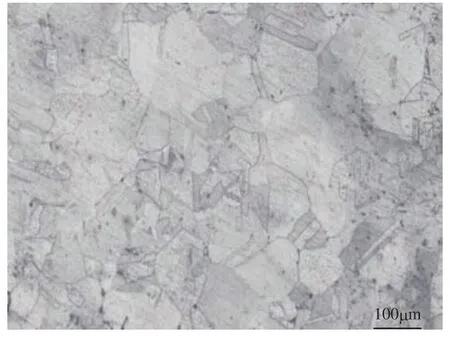

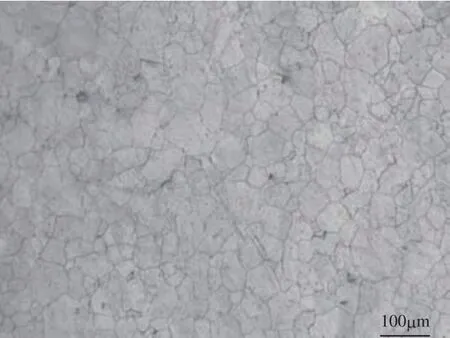

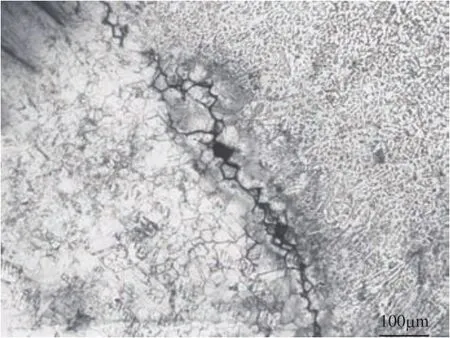

依據GB/T 13298—91《金屬顯微組織檢驗方法》和GB/T 13299—91《鋼的顯微組織評定方法》進行,焊縫一側豬尾管和法蘭連接管母材為TP304H不銹鋼,組織為奧氏體+孿晶(見圖2);豬尾管側TP321H不銹鋼組織為奧氏體+極少孿晶(見圖3)。TP321H不銹鋼晶粒比TP304H不銹鋼晶粒更加細小,組織正常。由于固溶處理的奧氏體不銹鋼晶界上沒有碳化物,焊縫兩側母材晶界細微。圖5所示為豬尾管爆裂的微觀裂紋在組織中的擴展。裂紋總體位于焊縫和母材的熔合線附近,裂紋源位于奧氏體晶界處。在奧氏體不銹鋼中沿晶界開裂,屬于敏化后發生的不銹鋼組織表面沿晶裂紋,也叫刃型裂紋(如刀切一般),晶界粗大,晶粒間結合力大大減弱[1-2]。

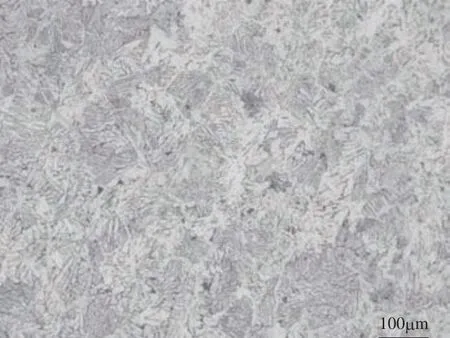

焊縫組織中(見圖4)有大量細條狀排列的鐵素體,另外有鑄態奧氏體組織。大量鐵素體應是由于焊接時采取多道焊,焊層與焊層之間未冷卻或冷卻不夠就進行下一道焊接所形成。

圖2 TP304H母材金相組織(100×,OM)

圖3 TP321H母材金相組織(100×,OM)

圖4 焊縫金相組織(100×,OM)

圖5 開裂處金相組織(100×,OM)

3.2 掃描電子顯微鏡觀察

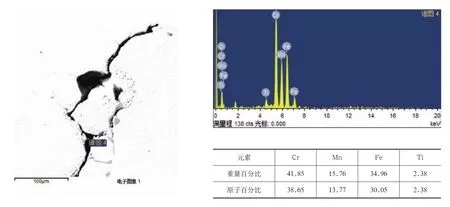

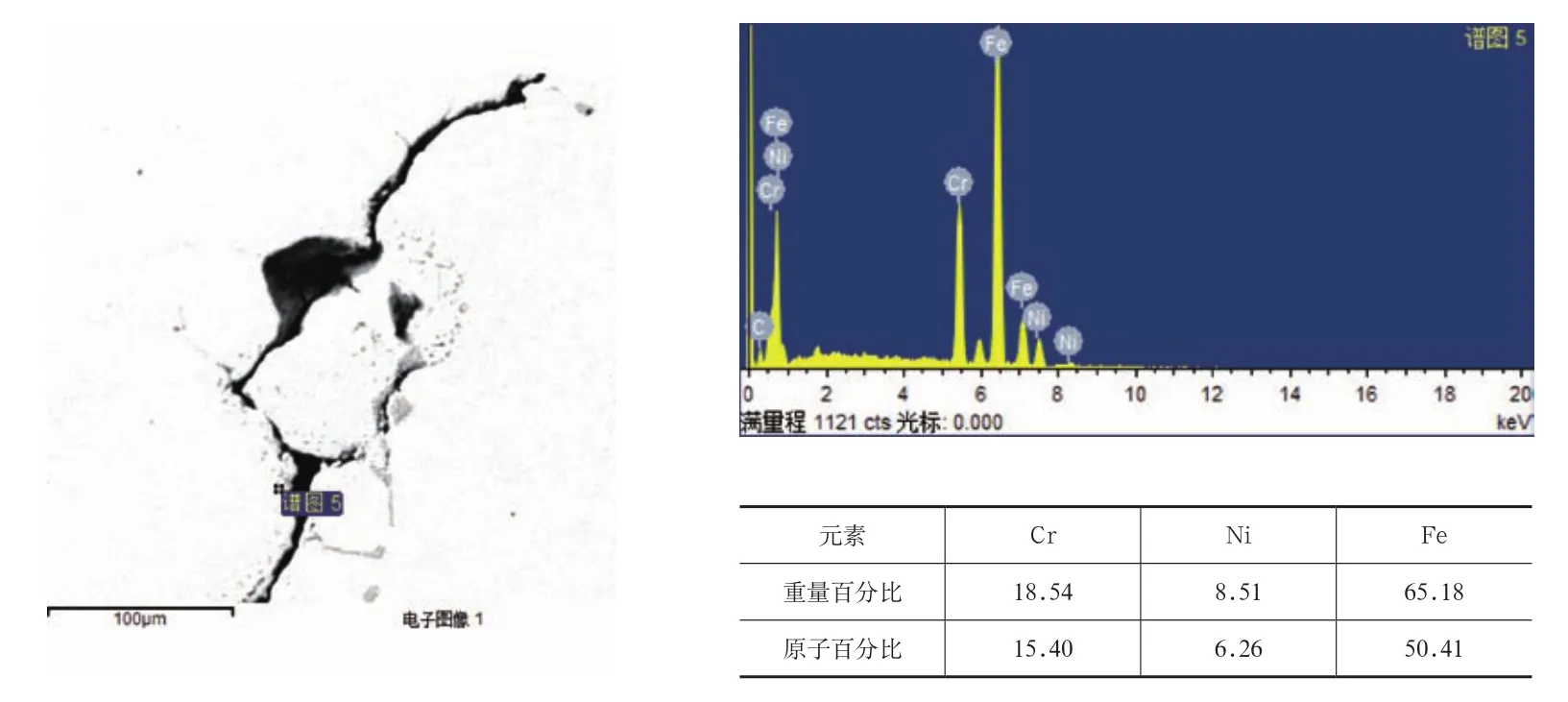

利用掃描電子顯微鏡和能譜儀對晶間微裂紋附近微觀形貌及成分進行分析研究。見圖6,掃描電子顯微鏡下裂紋也是沿晶界開裂,與光學顯微鏡對開裂類型的判斷一致。另外,利用能譜儀對裂紋進行分析,刃型裂紋處鉻含量非常高,對裂紋處進行面掃描,發現C含量非常高,根據化學元素分析,而母材不銹鋼碳含量也已超過0.08%,根據EDS元素含量百分比(見圖7、圖8),晶間產物為(Fe,Cr)23C6。

圖6 開裂處元素分布面掃描,SEM

圖7 裂紋內部第二相元素含量EDS分析

圖8 裂紋邊緣晶內元素含量EDS分析

4 斷口分析

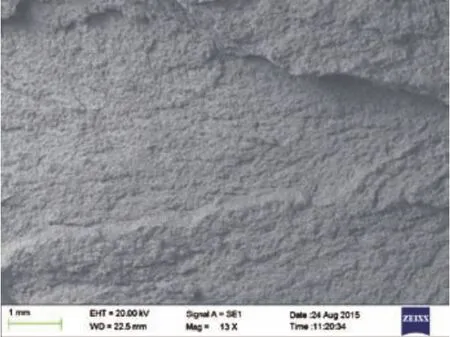

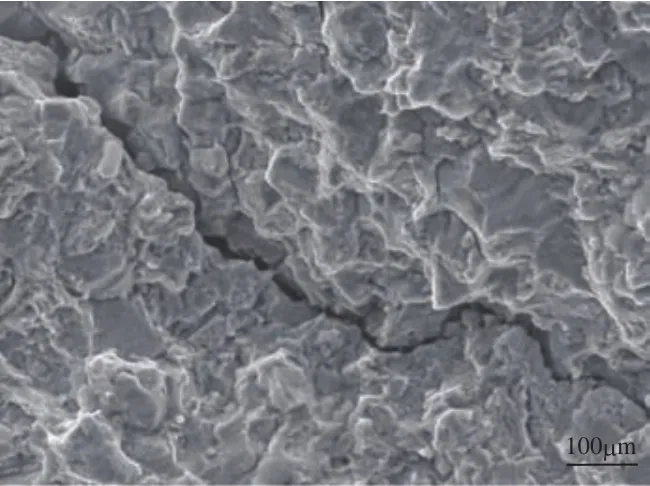

斷口取樣沿爆口裂紋方向,人為使管斷裂取樣以觀察其宏觀斷口形貌。從圖9中對宏觀斷口形態觀察可知,斷口起伏較大,無塑性變形,呈脆性斷裂[3]。斷口明顯分為兩個界面,原始的裂紋表面和裂紋尖端新鮮斷口表面,原始斷口呈黑色,新鮮斷口呈金屬小顆粒狀,裂紋源區位于管內壁,開裂由內壁向外側擴展。利用SEM對斷口進行微觀觀察(見圖10),斷口具有晶體特征,主要以沿晶斷裂為主,屬于脆性斷裂,斷口分析與金相組織結果相互印證。

圖9 裂紋斷口宏觀形貌

圖10 裂紋斷口微觀形貌

5 綜合分析與討論

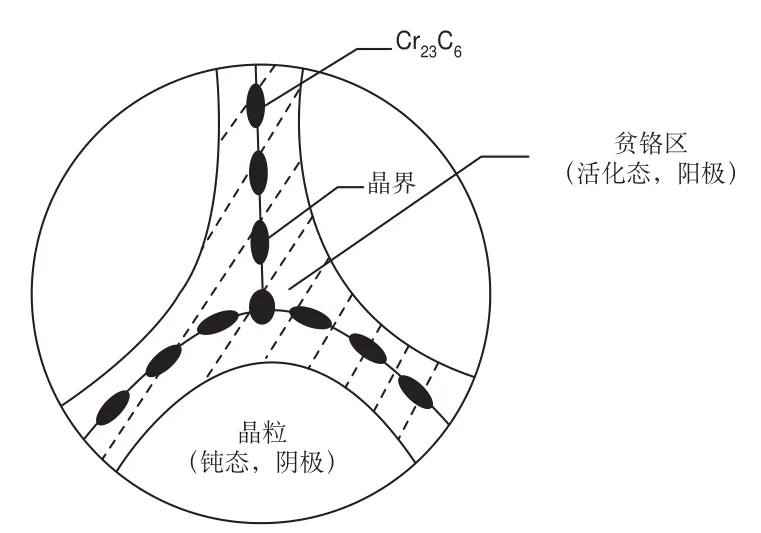

首先判斷斷裂模式。結合組織分析、化學元素和硬度分析、掃描電鏡分析、斷口分析,豬尾管和法蘭連接管之間爆裂為沿晶刃型開裂,開裂晶界處析出物質為(Fe,Cr)23C6,根據文獻研究,該金屬化合物加速晶界敏化而導致晶間腐蝕。晶間腐蝕理論一般認為[4]這種電化學不均勻性是導致晶界區成為微陽極而遭受腐蝕的原因。

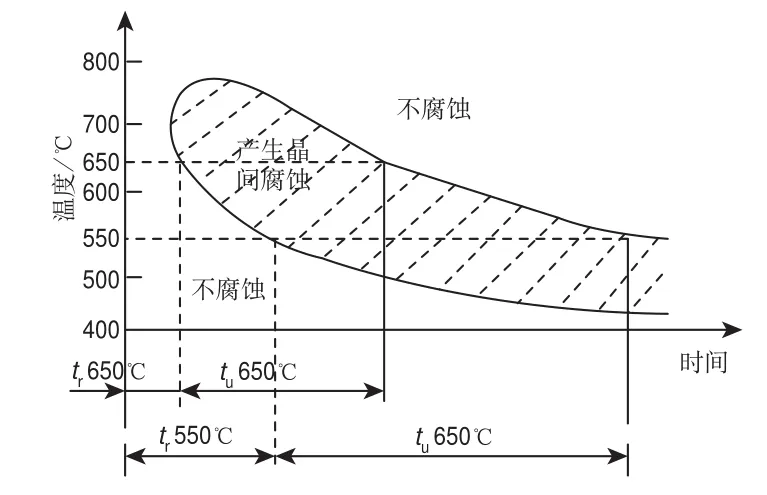

加熱溫度和加熱時間及冷卻速率對晶間腐蝕影響較大。當溫度在450~850℃之間時,是產生晶間腐蝕的“危險溫度區”(又稱“敏化溫度區”,見圖11)。本例中豬尾管和法蘭管焊接時,焊縫兩側處于“危險溫度區”的地帶,是最容易發生晶間腐蝕的。加熱到敏化溫度范圍內,碳化物就會沿晶界析出,鉻便從晶粒邊界的固溶體中分離出來。由于鉻的擴散速度遠低于碳的擴散速度,邊界鉻不能得到及時補充因而只能消耗晶界附近的鉻,造成晶粒邊界貧鉻區。貧鉻區的含鉻量遠低于鈍化所需的極限值,另外其電位比晶粒內部的電位低,更低于碳化物的電位。貧鉻區和碳化物在一起作為一個電極,晶粒作為另一個電極,當遇到一定腐蝕介質時就會發生電偶效應。該情況下碳化鉻和晶粒呈陰極(見圖12),貧鉻區呈陽極,晶界會迅速被侵蝕[6]。在本案例中,經現場查閱當時焊接工藝資料,焊接采用層焊工藝,焊層之間來不及冷卻就進行下一道工藝,違反GB/T 30583—2014《承壓設備焊后熱處理規程》中規定此類不銹鋼焊后應快速冷卻的要求。焊縫中大量鐵素體的析出證明焊縫附近溫度較高且維持在一個較長時間,冷卻速率較慢,使焊縫附近母材處于450~850℃的“危險溫度區”,晶間析出(Fe,Cr)23C6,進而導致晶間腐蝕開裂。

圖11 不銹鋼的TTS(時間-溫度-敏化)曲線

圖12 敏化態晶界析出及腐蝕電池示意圖[5]

6 結論

1)豬尾管與法蘭連接管焊縫組織為鑄態奧氏體+鐵素體,遠離開裂處321不銹鋼母材為奧氏體,晶粒細小;304不銹鋼母材組織為奧氏體+孿晶。焊縫處鐵素體組織的出現證明焊接工藝中存在冷卻不充分,冷卻速率慢等問題,證明焊接過程中出現違反GB/T 30583—2014中規定此類不銹鋼焊后應快速冷卻的要求;

2)豬尾管與法蘭連接管爆裂的斷裂模式為沿晶刃型開裂,晶界粗大,并析出(Fe,Cr)23C6碳化物,裂紋總體位于焊縫和母材的熔合線附近,裂紋源為奧氏體晶界處;

3)斷口分析證明斷裂形式為沿晶開裂,該斷裂的總體失效過程為焊接工藝不當產生(Fe,Cr)23C6,進而產生晶間腐蝕,最終導致沿晶開裂。

[1]Kyung Seon Min, Soo Woo Nam. Correlation between characteristics of grain boundary carbides and creepfatigue properties in AISI 321 stainless steel[J]. Journal of Nuclear Materials, 2003, 322(11): 91-97.

[2]K. Microstructural and electrochemical characterisation of heat-treated 347 stainless steel with different phases[J].Corrosion Science, 2013, 67(01): 118-129.

[3]鐘群鵬,趙子華.斷口學[M].北京:冶金工業出版社,2006:199-200.

[4]屈興勝,林成,劉志林.奧氏體不銹鋼晶間腐蝕[J].遼寧工業大學學報,2007,27(01):45-46.

[5]羅宏,龔敏.奧氏體不銹鋼晶間腐蝕[J].腐蝕科學與防護技術,2006,18(05):357-360.

[6]李曉剛.材料腐蝕與防護[M].長沙:中南大學出版社,1993:133-134.

Reason Analysis of Explosion Failure of Pigtail Tubes in Hydrogen Production Plant

Wei Yuwei Mao Mingzhi Li Weichao Wang Xiaolin Zheng Yunqin Zhong Linzhi Liu Jipeng

(Guangxi Special Equipment Supervision and Inspection Institute Nanning 530219)

We detected the metallographic structure, chemical components, fracture mode and fracture morphology of pigtail tubes of 40000 cubic meters hydrogen production plant through optical microscope(OM),scanning electron microscope(SEM) and Energy Dispersive Spectrometer(EDS). According to the analysis,the mechanism and reason of burst failure have been found. It turned out that the failure mode of pigtail pipe is intergranular fracture. The weld structure of pigtail pipe contains excess ferrite with the (Fe,Cr)23C6carbide precipitate in grain boundaries. The analysis indicates that the improper operation of overstaying at high welding temperature contributes to chromium depleted at the grain boundary, thereafter, leading to the intercrystalline corrosion and the brittle cracking of pigtail tubes.

Pigtail tube Fracture morphology Intergranular cracking Ferrite

X933.4

B

1673-257X(2017)09-0076-05

10.3969/j.issn.1673-257X.2017.09.015

魏玉偉(1985~),男,碩士,實驗室副主任,工程師,從事特種設備檢測與失效分析工作。

魏玉偉,E-mail: weizi110@qq.com。

2016-12-28)