實(shí)芯焊絲廠蒸汽換熱系統(tǒng)的節(jié)能實(shí)驗(yàn)研究

王其明 肖瑞義

(1天津大橋焊材集團(tuán)有限公司設(shè)備處 天津 300385 2天津雍熵節(jié)能環(huán)保工程有限公司 天津 300192)

實(shí)芯焊絲廠蒸汽換熱系統(tǒng)的節(jié)能實(shí)驗(yàn)研究

王其明1肖瑞義2

(1天津大橋焊材集團(tuán)有限公司設(shè)備處 天津 300385 2天津雍熵節(jié)能環(huán)保工程有限公司 天津 300192)

蒸汽作為熱媒廣泛應(yīng)用于化工、冶金、制藥、食品、飲料、印刷等行業(yè)。絕大多數(shù)的用戶存在著跑、冒、滴、漏的現(xiàn)象,冷凝水更是直排不進(jìn)行回收,造成很大浪費(fèi)。本文根據(jù)蒸汽原理、流體力學(xué)理論,針對(duì)某實(shí)芯焊絲廠拔絲和化鍍車(chē)間的蒸汽加熱系統(tǒng),進(jìn)行了實(shí)驗(yàn)研究、流量監(jiān)控、設(shè)備優(yōu)化,方案實(shí)施后,節(jié)約了40%以上的能源。由歷年平均單產(chǎn)能耗0.27噸蒸汽/噸焊絲,降低到0.14噸蒸汽/噸焊絲,年節(jié)約蒸汽15400蒸噸,折合1980.4噸標(biāo)準(zhǔn)煤,減排4937.2噸二氧化碳,減排74.26噸氮氧化物。節(jié)約能源費(fèi)用399.8萬(wàn)元,總投資40萬(wàn)元,投資回收期:1.2個(gè)月。取得了非常好的經(jīng)濟(jì)和社會(huì)效益,值得大力推廣。

蒸汽;顯熱;潛熱;冷凝水;節(jié)能疏水閥

1 項(xiàng)目背景及問(wèn)題的提出

2013年至2016年9月某集團(tuán)公司下屬實(shí)芯焊絲廠使用的蒸汽由第三方燃煤鍋爐供應(yīng)。為響應(yīng)國(guó)家節(jié)能減排的號(hào)召,遵守天津市政府煤改燃的政策要求,在2016年9月,安裝了兩臺(tái)韓國(guó)斯大8蒸噸燃?xì)忮仩t。為了進(jìn)一步降低用能成本,從2016年12月初開(kāi)始了能耗普查工作。

該燃?xì)忮仩t額定工作壓力1.25Mpa,額定蒸發(fā)量8噸/小時(shí)。用汽單元主要有兩類(lèi)車(chē)間,即拉絲車(chē)間和化鍍車(chē)間。鍋爐實(shí)際輸出蒸汽壓力0.45~0.65Mpa。現(xiàn)車(chē)間實(shí)行24小時(shí)生產(chǎn),年平均工作時(shí)間330天以上。改造前用汽單元年平均蒸汽需求量4.1萬(wàn)余蒸噸,折合標(biāo)準(zhǔn)煤5272.6噸,年排放二氧化碳13144.6噸。

2 蒸汽應(yīng)用理論概述

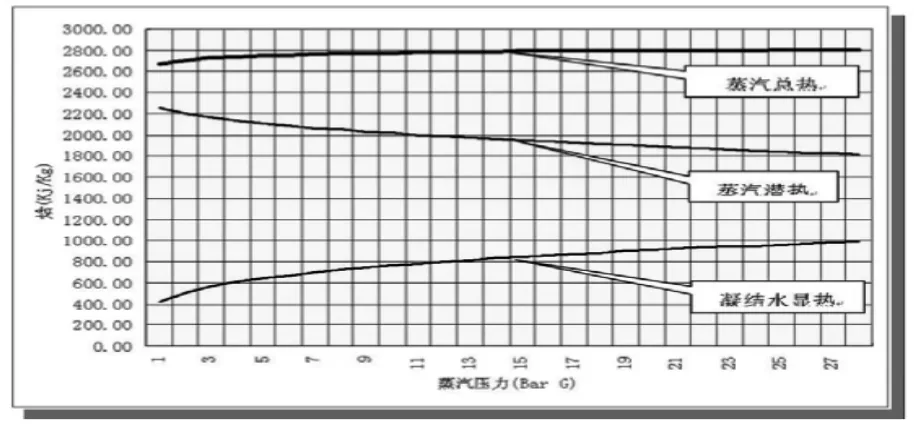

飽和蒸汽作為熱媒廣泛應(yīng)用于化工、冶金、制藥、食品、飲料、印刷等各行各業(yè)。飽和蒸汽的總熱是由蒸汽的顯熱及潛熱組成,顯熱系沒(méi)有改變水的形態(tài)只引起水的溫度變化的熱量,潛熱系不改變水的溫度只引起水變成蒸汽(相變)的熱量。潛熱占蒸汽總熱的比例隨著蒸汽壓力的提高而下降,6 Kg/cm2飽和蒸汽潛熱占總熱的80%,顯熱占20%。

圖 1 飽和蒸汽顯熱、潛熱和總熱的關(guān)系

6 Kg/cm2飽和蒸汽潛熱占總熱的80%,顯熱占20%。而顯熱、潛熱都是由能源消耗得來(lái)的,不應(yīng)該浪費(fèi),應(yīng)該物盡其用。

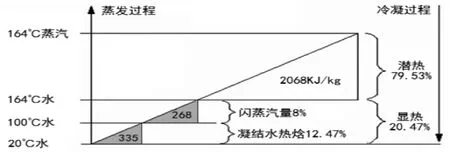

圖2 6 Kg/cm2飽和蒸汽的熱焓分析

所以蒸汽使用環(huán)節(jié)節(jié)能的三個(gè)最基本的途徑如下:

(1)在滿足加熱工藝要求的前提下,盡量降低加熱蒸汽的工作壓力,1公斤壓力可滿足的工藝過(guò)程,把6公斤壓力的蒸汽降低到1公斤使用,節(jié)能率可達(dá)6.58%。

(2)加熱過(guò)程用的是蒸汽的潛熱,且潛熱值占總熱的80%,所以杜絕跑汽節(jié)能率相當(dāng)高。

(3)冷凝水熱值占總熱的20%,去掉閃蒸熱值,還有10-15%的熱值可以回收利用,所以冷凝水回收的節(jié)能率可到10-15%。

3 目前存在的問(wèn)題及解決方案

(1)經(jīng)現(xiàn)場(chǎng)觀察,實(shí)芯焊絲廠鍋爐房產(chǎn)汽壓力是6 Kg/cm2,輸送到使用端時(shí)壓力為4 Kg/cm2,而現(xiàn)場(chǎng)的電鍍液需要加熱的溫度是80-90℃,4 Kg/cm2壓力蒸汽的飽和溫度是151℃,大大超過(guò)所需要的溫度,所以蒸汽進(jìn)入換熱器前減壓是非常好的節(jié)能方法,節(jié)能率可達(dá)4.5%。

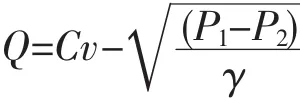

(2)經(jīng)現(xiàn)場(chǎng)觀察,實(shí)芯焊絲廠的拔絲車(chē)間硼砂掛膜槽和化鍍車(chē)間的加熱槽的加熱換熱器出口均裝有疏水器,然后直接排入地溝,疏水器的形式為熱動(dòng)力圓盤(pán)式,不適合此工作場(chǎng)合,加之大部分疏水器都已經(jīng)失效,可以看到出口處新鮮蒸汽持續(xù)大量排出,浪費(fèi)較大,根據(jù)流體方程,泄漏量Q:

Cv:泄露閥口的等效面積,P1、P2閥座上下游的壓力,γ:蒸汽的比重。

泄漏量與泄露面積一次正相關(guān),與壓差的平方根成正比,與蒸汽的比重成反比。壓差是必不可少的,蒸汽比重歲蒸汽壓力的提高而提高,壓力定時(shí)保持不變,所以只要我們減小泄露面積就可以杜絕浪費(fèi)。問(wèn)題來(lái)了,全部堵死行嗎?回答是否定的,因?yàn)殡S著蒸汽的放熱,產(chǎn)生了大量的冷凝水,冷凝水熱值低,溫度隨放熱越來(lái)越低,必須及時(shí)排除,才能滿足生產(chǎn)需求。

圖3 現(xiàn)場(chǎng)蒸汽泄露情況

(3)現(xiàn)場(chǎng)冷凝水全部排入了地溝,熱值全部浪費(fèi),同時(shí)寶貴的水資源也白白浪費(fèi)掉了,尤其是冷凝水還是軟化了的蒸餾水,水處理所花費(fèi)的能源、材料、人力也浪費(fèi)掉了。安裝閉式冷凝水回收系統(tǒng)就可以把冷凝水回收、循環(huán)利用。

4 解決過(guò)程及取得的效果

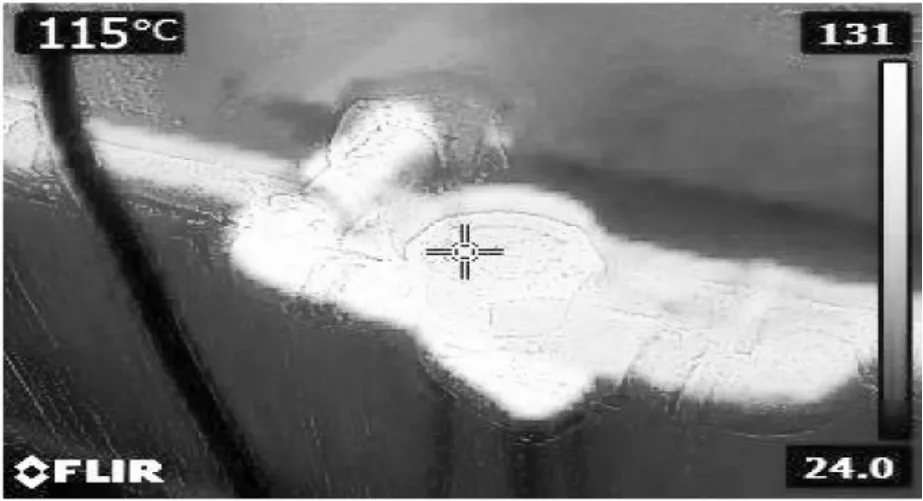

根據(jù)現(xiàn)場(chǎng)情況,我們先對(duì)浪費(fèi)量最大的蒸汽潛熱進(jìn)行節(jié)能診斷:首先使用熱成像儀對(duì)現(xiàn)場(chǎng)輸水設(shè)備進(jìn)行檢測(cè),見(jiàn)圖4,發(fā)現(xiàn)現(xiàn)場(chǎng)疏水器基本處于完全失效狀態(tài),泄漏量非常大,為了定量確定泄漏量,取兩條相同的生產(chǎn)線,在蒸汽入口分別裝上蒸汽流量計(jì),一條線換裝6臺(tái)美國(guó)SPENCE公司的壓力平衡式熱靜力節(jié)能疏水閥,另一條線保持原狀。持續(xù)運(yùn)行一個(gè)月,數(shù)據(jù)如下:

圖4 疏水閥工作熱成像圖

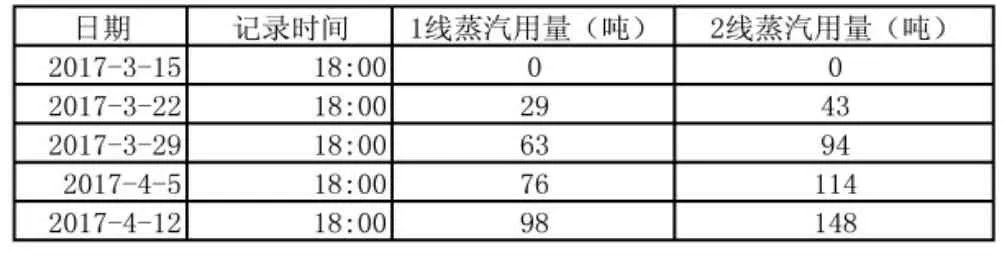

表1 節(jié)能診斷蒸汽用量記錄表

經(jīng)過(guò)一個(gè)月的運(yùn)行,得出節(jié)能率=(148-98)/148=33.78%,由此驗(yàn)證了節(jié)能疏水閥的效果。接下來(lái)的一個(gè)月,把實(shí)芯焊絲廠10條化鍍生產(chǎn)線,50條拔絲生產(chǎn)線全部換上節(jié)能疏水閥,運(yùn)行三個(gè)月后,在獲取了實(shí)芯焊絲廠的各種能耗數(shù)據(jù)后,將改造后和改造前歷年的能源消耗、單耗進(jìn)行了對(duì)比。

5 節(jié)能效果

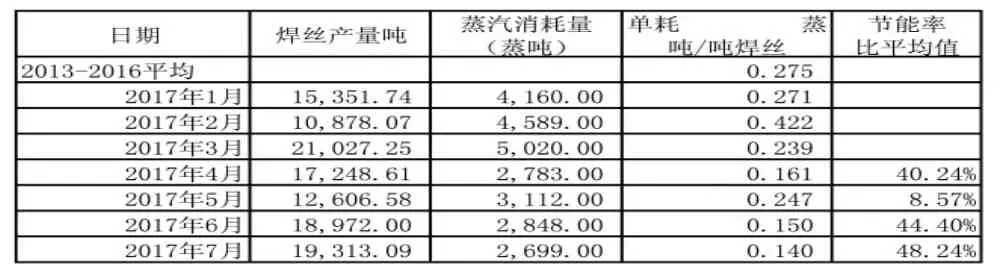

(1)單耗計(jì)算(每噸電焊絲消耗蒸汽噸數(shù)):

改造前噸焊絲蒸汽水單耗基準(zhǔn):取2013~2016四年平均值:0.275(噸)。平均節(jié)能率達(dá)到40%以上。單產(chǎn)(噸焊絲)節(jié)約蒸汽=0.275-0.16=0.115蒸噸。

表2

(2)按2013~2016年期間平均產(chǎn)量14萬(wàn)噸電焊絲計(jì)算,每年節(jié)約蒸汽15400蒸噸,合標(biāo)準(zhǔn)煤1980.4噸,減排二氧化碳4937.2噸,減排氮氧化物74.26噸。

6 經(jīng)濟(jì)效益及社會(huì)效益

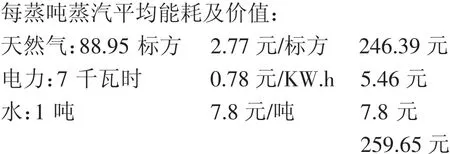

(1)每蒸噸蒸汽的能源消耗及價(jià)值

根據(jù)實(shí)芯焊絲廠的能耗記錄,改造前蒸汽的直接能源成本如下:

(2)按2013年-2016年期間平均產(chǎn)量14萬(wàn)噸電焊絲計(jì)算,每年節(jié)約蒸汽15400蒸噸,折合價(jià)值:399.8萬(wàn)元元,項(xiàng)目綜合投資40萬(wàn)元,投資回收期:1.2個(gè)月,經(jīng)濟(jì)效益明顯,值得大力推廣。

(3)年節(jié)省1980.4噸標(biāo)準(zhǔn)煤,減排4937.2噸二氧化碳,減排74.26噸氮氧化物。結(jié)語(yǔ)

至此本項(xiàng)目取得了非常好的經(jīng)濟(jì)和社會(huì)效益,需要在類(lèi)似的企業(yè)大力推廣。本項(xiàng)目對(duì)蒸汽潛熱的利用率有很大的提升,蒸汽在釋放潛熱和少量的顯熱后的蒸汽還原成高溫的冷凝水,冷凝水是飽和的高溫軟化水,下一步考慮冷凝水的回收再利用,預(yù)計(jì)節(jié)能空間在10-15%左右,并節(jié)約大量寶貴的淡水資源。

[1]胡秀蓮、李?lèi)?ài)仙《GBT 2589-2008綜合能耗計(jì)算通則》中國(guó)標(biāo)準(zhǔn)出版社2008年4月

[2]吳德榮《化工工藝設(shè)計(jì)手冊(cè)》上、下冊(cè),化學(xué)工業(yè)出版社2009年6月

[3]王文堂《化工節(jié)能技術(shù)手冊(cè)》化學(xué)工業(yè)出版社2006年7月

[4]楊源泉《閥門(mén)設(shè)計(jì)手冊(cè)》機(jī)械工業(yè)出版社1992年12月