燃煤機組超低排放改造后SCR噴氨優化調整試驗研究

于洪海 譚 袖 李 超 曲立濤 佟 穎

(1華電電力科學研究院東北分院 遼寧沈陽 110180 2遼寧宇潔環保咨詢有限公司 遼寧沈陽 110000)

燃煤機組超低排放改造后SCR噴氨優化調整試驗研究

于洪海1譚 袖1李 超1曲立濤1佟 穎2

(1華電電力科學研究院東北分院 遼寧沈陽 110180 2遼寧宇潔環保咨詢有限公司 遼寧沈陽 110000)

以某燃煤電廠300MW機組超低排放改造后的脫硝系統研究對象,開展噴氨優化調整試驗,在確保NOX達標排放和脫硝效率滿足設計值的前提下,出口NOX濃度分布得到了改善,氨逃逸濃度明顯降低,液氨消耗量也有所減少,為脫硝裝置的高效、安全運行提供保障。

SCR;超低排放;優化調整

引言

在《火電廠大氣污染物排放標準》(GB 13223-2011)發布實施后,為了滿足NOX達標排放,大多數燃煤電廠在爐后增設SCR脫硝系統[1]。隨著近幾年全國范圍霧霾不斷加重,國家對燃煤電廠大氣污染物排放濃度限值有了更加嚴格的要求。2015年12月11日,環保部、發改委和能源局三部委聯合發布《關于印發<全面實施燃煤電廠超低排放和節能改造工作方案>的通知》(環發〔2015〕164號),通知中明確指出,到2020年,全國所有具備改造條件的燃煤電廠力爭實現超低排放(即在基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50毫克/立方米)。為了滿足國家政策的要求,實現大氣污染物超低排放,各燃煤電廠對現有的脫硝系統等環保設施開展了超低排放改造。超低排放改造后,脫硝系統的噴氨量、進出口NOX濃度分布均勻性、氨逃逸濃度等參數均較改造之前有了很大的變化。因此,SCR脫硝系統有必要在超低排放改造后開展噴氨優化調整試驗,通過試驗調整氨噴射系統各支管的氣氨流量,消除局部過大的氨逃逸峰值,改善反應器入口氨氮摩爾比的分布偏差,提高SCR裝置出口NOX濃度分布的均勻性,降低反應器出口氨逃逸量,減少氨消耗量,避免由于過量噴氨使氨逃逸濃度偏高,生產硫酸氫銨等造成空預器堵塞和冷端腐蝕[2],為脫硝裝置的高效、安全運行提供保障。

1 設備概況

以某燃煤電廠300MW機組為例,該燃煤電廠鍋爐為HG-1025/17.5-YM36型亞臨界參數、一次中間再熱、自然循環汽包爐;脫硝系統采用SCR脫硝工藝,改造前催化劑為2+1布置,改造后僅增加備用層催化劑及其吹灰器,同時替換一層原初裝催化劑(最上層),達到脫硝出口NOX濃度小于50mg/m3(文中NOX濃度均為標態,干基,6%O2)的排放限值要求,實現NOX濃度滿足超低排放限值要求,改造后脫硝效率不低于85.70%。

2 優化調整試驗

2.1 試驗方法

選擇電廠常規工況下進行預備性試驗,初步評估脫硝裝置的效率和氨噴射流量分配狀況;根據預備性試驗的結果調節噴氨量,使脫硝效率達到系統設計值,依據反應器出口截面的NOX濃度分布情況及NH3分布情況,反復對脫硝入口噴氨格柵的開度進行有針對性的調節,逐一調整噴氨格柵各噴口流量,使NH3與NOX充分混合,最大限度地提高反應器出口NOX濃度分布均勻性、提高脫硝系統效率、減少脫硝出口氨逃逸量及氨耗量;優化調整完成后,抽檢2個工況分別進行NOX分布均勻性測試,驗證出口NOX濃度分布均勻性,并根據測試情況進行微調。

2.2 試驗測點

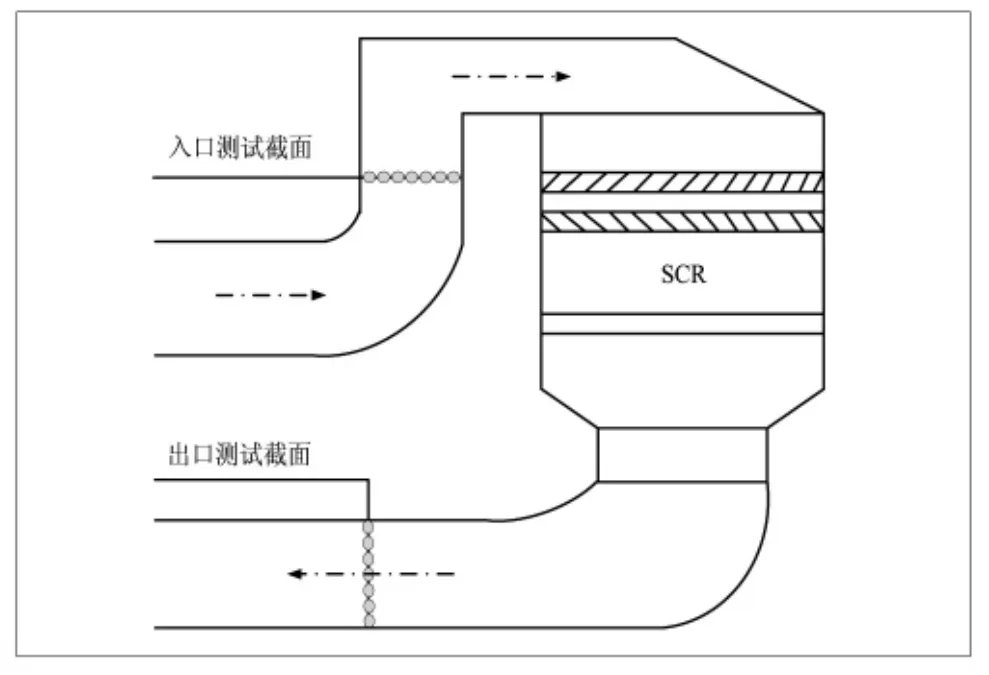

試驗采用網格法進行測試,試驗測點位置見圖1。

圖1 SCR脫硝裝置NOX濃度測試位置簡圖

3 優化調整試驗結果與分析

3.1 預備性試驗

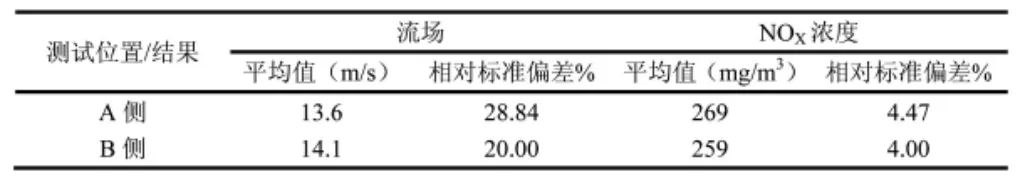

根據電廠的常規工況,選擇主汽流量737t/h做為預備性試驗的主要工況(工況一),在該工況下,采用網格法對脫硝系統入口流場、NOX濃度分布進行了測試,主要測試結果見表1。

表1 脫硝系統入口測試結果

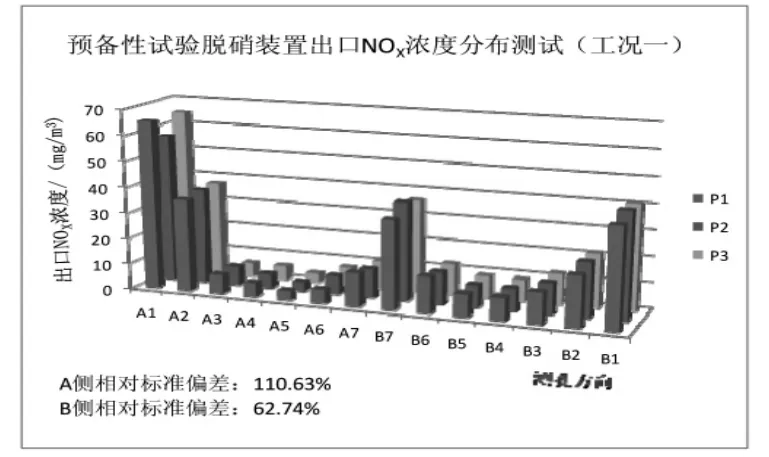

根據表1中的結果可知,該燃煤電廠脫硝系統入口流場分布不均勻,A/B側相對標準偏差較大。在工況一的條件下,對反應器出口NOX分布情況進行了測試,A側出口NOX濃度平均值為19mg/m3,相對標準偏差為110.63%;B側出口NOX濃度平均值為20mg/m3,相對標準偏差為62.74%,出口NOX濃度分布情況見圖2。

圖2 預備性試驗脫硝裝置出口NOX濃度分布情況

根據出口NOX濃度場的測試結果和圖2中柱狀分布圖可知,脫硝裝置出口NOX濃度場分布不均勻,局部區域NOX濃度過低,噴氨量過大。

3.2 噴氨優化調整

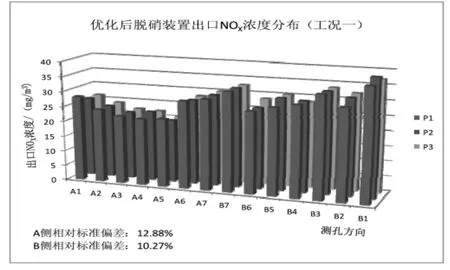

保持工況一運行方式不變,預備性試驗對脫硝裝置出口NOX濃度場的測試結果,對各噴氨調節閥進行針對性地進行調整,調整后重新對出口NOX濃度分布進行測試,A側出口NOX濃度平均值為25mg/m3,相對標準偏差為12.88%;B側出口NOX濃度平均值為32 mg/m3,相對標準偏差為10.27%,優化調整后出口NOX濃度分布情況見圖3。

圖3 優化調整后脫硝裝置出口NOX濃度分布情況

根據圖3可以明顯看出,經過優化調整后,出口截面的NOX濃度分布情況有明顯的改善,相對標準偏差小于試驗要求值15%。

3.3 檢驗性試驗

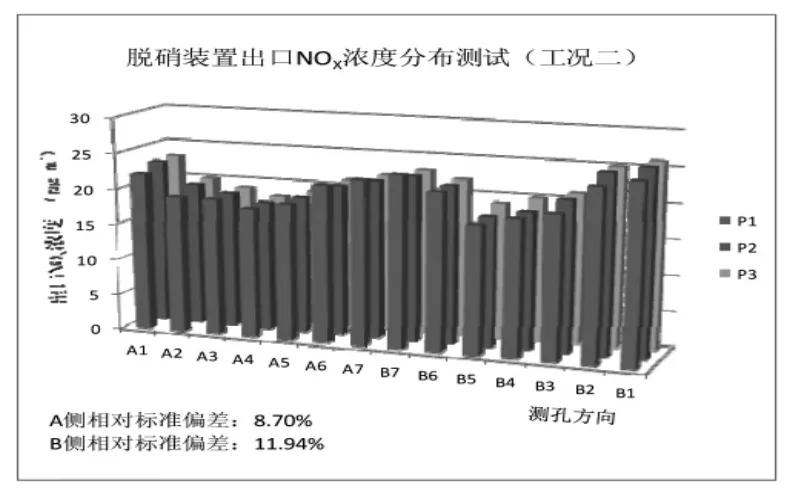

為了檢驗噴氨優化調整試驗的效果,分別在主汽流量890t/h(工況二)、522t/h(工況三)時進行了出口NOX濃度分布測試,出口NOX濃度分布情況見圖4和圖5。

圖4 工況二脫硝裝置出口NOX濃度分布情況

圖5 工況三脫硝裝置出口NOX濃度分布測試

根據圖4和圖5可知,在驗證工況下,SCR系統出口截面NOX濃度分布均勻性良好,相對標準偏差均小于要求15%。

3.4 優化調整后主要運行指標測試結果

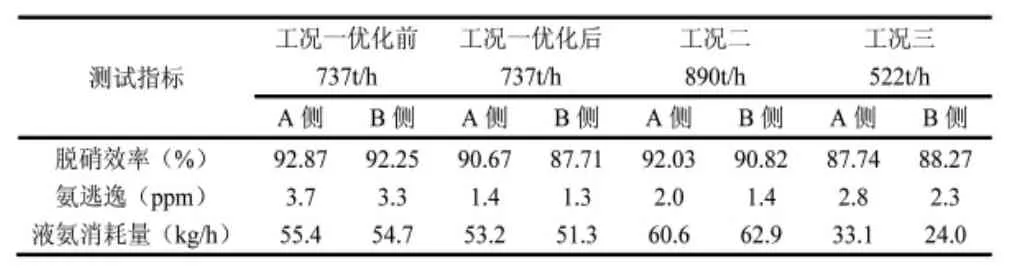

優化調整期間,分別在主汽流量737t/h(工況一)、890t/h(工況二)、522t/h(工況三)下,對 SCR 脫硝系統的效率、氨逃逸濃度和液氨消耗量等主要運行指標進行了測試,測試結果見表2。

表2 優化調整后主要指標測試結果

通過查閱該燃煤電廠脫硝系統超低排放技術協議可知,脫硝效率的保證值為不小于85.70%、氨逃逸濃度不大于3ppm,液氨消耗量不大于126.3kg/h。根據表2中的測試結果可知,優化調整后,脫硝效率、氨逃逸濃度、液氨消耗量均滿足相應保證值的要求。并且在優化調整后,氨逃逸濃度明顯降低,尤其在常規工況(工況一)運行條件時,氨逃逸濃度減少量尤為明顯,減緩了對下游空預器等設備的影響;同時液氨消耗量也有所減少,提高了脫硝系統的經濟性。結語

綜上可知,進行完超低排放改造后的SCR脫硝系統,經噴氨優化調整試驗后,在確保NOX達標排放和脫硝效率滿足設計值的前提下,出口NOX濃度分布得到了改善,氨逃逸濃度明顯降低,液氨消耗量也有所減少,尤其是氨逃逸濃度,在主要工況下,A/B側調整后的氨逃逸濃度均降低了50%以上。脫硝系統在進行了噴氨優化調整后,建議燃煤電廠在日常運行過程中,將噴氨格柵每根支管的調節閥開度固定,做好標記,日常運行期間無需進行調整,同時避免追求過高的脫硝效率而造成整體過量噴氨,危及下游設備的安全穩定運行[3]。機組長周期運行后,由于煤種變化、燃燒工況改變等原因引起煙氣流場變化,需要再次進行噴氨優化調整,必要時可利用數值模擬技術進行優化模擬,開展更深層次的優化調整。

[1]周新剛,林曉,趙晴川,等.某電廠300MW燃煤機組SCR噴氨優化調整試驗研究[J].電站系統工程,2016,32(2):43-46.

[2]趙宇,那欽.SCR煙氣脫硝系統噴氨優化實例分析[J].內蒙古電力技術.2016,34(4):78-85.

[3]方朝君,余美玲,郭常青.燃煤電站脫硝噴氨優化研究[J].工業安全與環保.2014,40(2):25-27。

于洪海(1982-),男,遼寧沈陽人,碩士,高級工程師,目前主要從事電廠環境技術監督和污染治理研究工作。