基于部分信息融合的分布式故障診斷策略在分布式發電系統中的應用

朱 琳 李雙宏 楊煜普

(上海交通大學電子信息與電氣工程學院)

基于部分信息融合的分布式故障診斷策略在分布式發電系統中的應用

朱 琳 李雙宏 楊煜普

(上海交通大學電子信息與電氣工程學院)

將模型的故障監測框架和基于數據的學習方法相結合,提出了一種新的故障監測方法,實現了串級工業過程中的故障監測和定位。首先,對串級工業系統進行分析,得出整個系統的劃分方法,并提供了構建子系統的條件。然后,采用分布式主元分析(PCA)方法在實際測量數據集中提取子系統的特征信息,用于TS模糊推理的建模。再提出基于二級貝葉斯的模糊模型實現故障的非線性識別。通過比較模型輸出和每個子系統的實際測量值構造殘差監測故障,實現定位。最后,通過固體氧化物燃料電池(SOFC)系統仿真實驗,驗證了所提出的故障監測模型的有效性和可行性。

故障診斷 分布式PCA TS模糊模型 串級系統 固體氧化物燃料電池

隨著現代工業的快速發展,工業生產過程愈加復雜。同時,復雜生產線發生事故的可能性越來越大,一旦發生故障會造成巨大的經濟損失和人員傷亡,因此復雜工業過程的安全性和可靠性迫切需要得到提高。提高的途徑則是對故障進行監測、診斷和定位。傳統的工業過程監控策略通過降維和特征提取來處理生產過程中的數據,從而判斷故障[1,2]。然而,工業過程數據簡約會消除系統的位置信息,僅能判斷出故障,無法對故障進行定位。此外,工業生產過程中的不同模塊之間的關系也很難描述[3]。因此,開發高效的工業過程監測方法,成為學術界和工業界的一個重大挑戰。

故障診斷主要有兩種方法——基于解析模型的方法和基于數據的方法。基于解析模型的故障診斷方法需要對系統建立精確的數學模型。對于能準確建模的工業過程,基于解析模型的方法是最直接、有效的過程監控方法[4~7]。重構過程系統的參數和狀態后,將得出的估計值與相對應的測量值進行比較,從而產生殘差,即是否出現故障的標志。在實際生產過程中,許多復雜的工業過程缺少先驗知識,難以建立精確的數學模型。基于數據的方法不要求提供過程模型和相關的專業知識,因此近年來越來越受到研究人員的歡迎。現今,分布式控制系統(DCS)[8~12]廣泛應用于現代工業生產過程中,收集記錄了大量的數據。這些數據包含了生產過程的大部分信息,可以用于工業過程的建模、監測和控制。每個過程監測方法的效率取決于故障類型和特定過程的數據特性,同一方法在不同工業流程中的監測性能可能相差很大。特別是,大多數方法采用TE過程或其他已知的工業過程驗證,很少有方法在其他化工過程中驗證。最近,許多過程監測的研究工作圍繞機器學習開展,其中,TS模型因具有快速計算能力和處理非線性系統的能力,被廣泛應用于故障診斷領域。TE過程是極具代表性的化工過程,被廣泛用于測試各種監測方法的性能。但是,作為新能源和化工新領域代表的燃料電池系統,現有的工作還沒有被總結報告。筆者以固體氧化物燃料電池為原型,為串級連接和多變量系統的研究提供參考。

筆者將模型和數據的方法相結合,通過處理工業過程中收集到的子系統的數據信息,來實現故障監測與診斷的目的。筆者所提方法可以同時實現故障監測與故障定位,并且提供了在線和離線兩種操作模式。筆者利用分布式主元分析(Principal Component Analysis,PCA)方法對串級系統中的故障狀態進行降維,再采用基于二級貝葉斯方法的TS在線辨識模型對過程實時狀態信息進行融合,建立故障監測和故障定位模型。最后,在固體氧化物燃料電池系統中驗證了筆者所介紹的故障監測方法,證明了它的可行性。

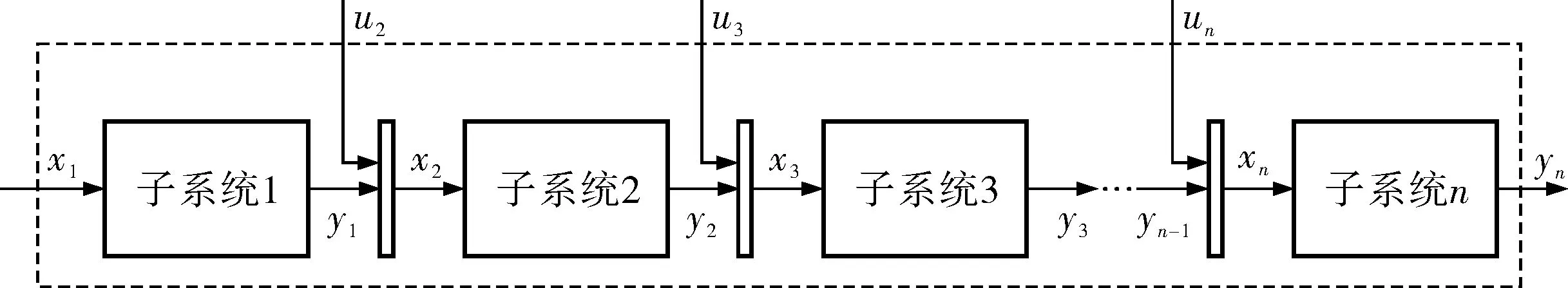

1 串級工業系統

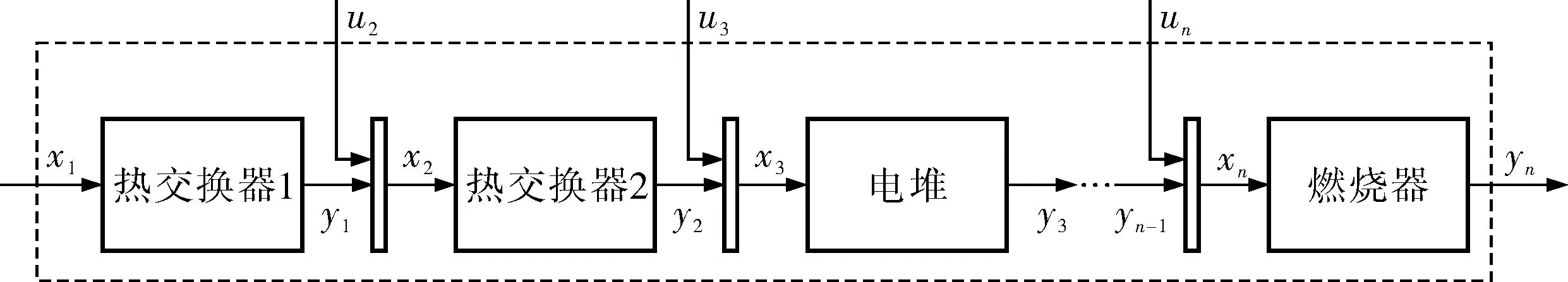

在工業生產中,如化工、石油化工及電力行業等,串級結構的系統相當普遍。如圖1所示,串級連接系統由n個子系統組成,各個子系統依次相連,每個子系統與相鄰的子系統之間由動態控制輸入耦合連接。因此,若一個子系統發生故障,那么,所有下行子系統都將隨之發生故障。串級連接系統可以同時用于故障監測和故障定位。

圖1 串級系統結構框圖

系統模型狀態方程如下:

(1)

(2)

根據系統的結構和邏輯,工業過程系統可以分為幾個子系統。所有不同的子系統之間的相關性作為新的輸入或干擾。若兩個子系統之間的相關性大于單個子系統的自相關性,那么這兩個子系統被視為同一個系統。若子系統之間關聯性很小,或者受其他部分的影響,時間延遲較長,這類子系統需單獨進行處理。

劃分子系統的條件如下:

(3)

若系統某部分的A(k)與輸入之間的關系滿足式(3),則這個部分可以被視為一個獨立的子系統;否則,不滿足條件的所有輸入在邏輯上應被視為一個子系統:

(4)

這樣,許多弱耦合工業過程中的控制系統可以被看作是開環控制系統。

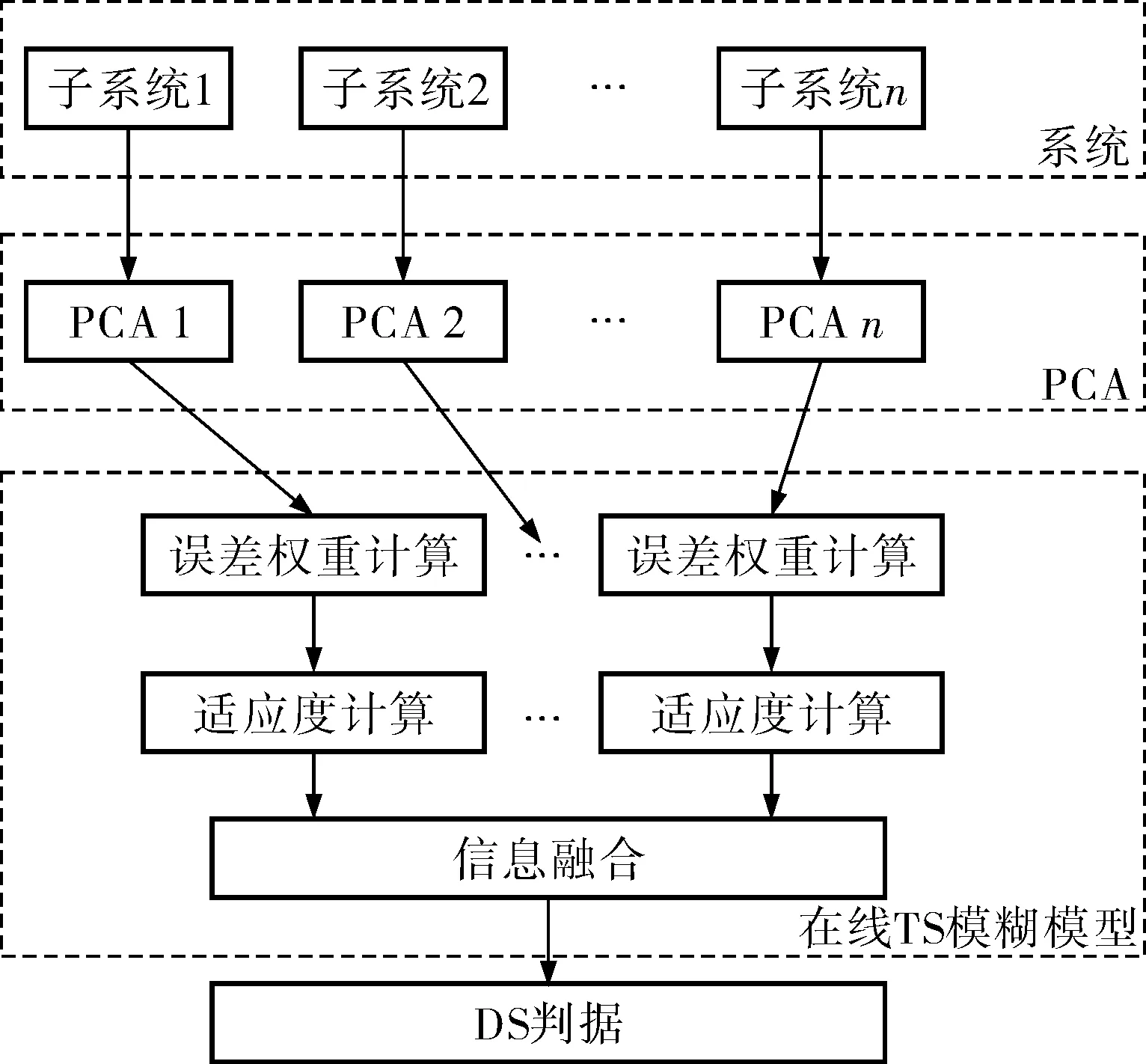

2 分布式PCA方法

數據預處理是基于數據的過程監控方法的一個關鍵步驟,經過處理后的數據可以更有效地用于建模。這一節提出了一種分布式降維方法,可獲得每個子系統的特征子空間。對于全過程變量的數據集,傳統的PCA方法通過降維提取系統狀態的特征,但也會損失系統的位置和結構信息。為了識別系統的各個特征子空間,需要對傳統的PCA進行修正。修正后的PCA方法能減少子系統的輸入,并且獲得每個子系統的特征空間。這種改進的PCA方法稱為分布式降維,它保留了子系統之間的連接和位置信息,其結構如圖2所示。

圖2 分布式降維結構框圖

將系統工作若干個周期的狀態寫為狀態矩陣形式:

X=[X1X2…Xn]

(5)

傳統的PCA分解如下:

X=TPT+E

(6)

式中E——經過PCA分析后的殘差矩陣;

P——載荷矩陣;

T——得分矩陣。

在子系統中采用分布式PCA方法用于降維和提取信息:

(7)

建立n個子模型后,每個子塊提取出的主成分排列如下:

T=[T1T2…Tn]

(8)

在這里不計算傳統的監測統計值T2和SPE,T將用于下節中的系統建模。

3 基于二級貝葉斯的TS模型

在多數復雜的工業過程中,故障監測和故障隔離通常會采用多模型融合的方法,但對于復雜的非線性系統建立這樣一組模型是十分困難和耗時的。而構建TS模糊模型只依賴于輸入、輸出數據,因此它能很好地逼近這樣的系統。筆者提出了一種基于模糊模型的二級貝葉斯方法,用于兩個方面的故障監測:一是采集到所有輸入、輸出數據后,對數據進行集中處理,建立系統的離線模型;二是實時采集每個周期的輸入、輸出數據,修正參數估計值,通過殘差監測在線狀態,建立在線模型。

對于TS模糊模型,最重要的是獲得前件和后件參數。利用基于模糊C均值算法的模糊聚類方法得出聚類中心,再用最小二乘法得出相應的前件和后件參數。

基于部分實測數據的離線辨識可以得到基于模糊C均值算法的聚類中心V(1)=[v1(k),v2(k),…,vc(k)](其中c為模糊規則數目),同時可以得出x(k)的隸屬度。

采用下式計算輸入變量x(k)與第k-1時刻聚類中心之間的距離:

(9)

其中n為TS模糊模型的輸入變量數目。

對于每個聚類中心vi(k+1),x(k)的隸屬度為:

(10)

其中m為模糊因子,m>1。

上述兩個模型參數可以由模糊C均值算法和一級貝葉斯模糊模型計算得出。然而,如果數據不是均勻分布在數據集中,將隸屬度簡單相加無法反映數據之間的內在聯系。小數據量的聚類中心和大數據量的聚類中心地位相同。為了克服一級貝葉斯推理的固有缺陷,引入聚類中心的適應度。

當輸入為x(k)時,系統輸出的第i條規則對系統輸出的適應度計算式為:

(11)

可求得向量:

Φ(k)=[β1,…,βc,β1x1(k),…,βcx1(k),…,β1xn(k),…,βcxn(k)]

(12)

已知y(k+1)和Φ(k),根據公式y(k+1)=Φ(k)Θ(k),用最小二乘法可得:

Θ(k)=(ΦTΦ)-1ΦT·y(k+1)

(13)

綜上,通過系統辨識,可得模糊規則的參數Θ和Φ,從而建立起模糊規則庫。

4 分布式故障監測和定位

傳統的降維方法將所有輸入放到一個矩陣X中,可以得到一個完整的降維矩陣。然而這樣可能會忽略一些重要信息,比如子系統的相關性和獨立性。串級系統若發生故障,系統前端子系統的故障會導致后續子系統故障。從故障發生的位置直到系統的結束位置,所有的狀態都會偏離正常的工作狀態。而事實上,可能只有一個故障發生。

筆者提出了一種創新的分布式故障監測策略來解決這個問題。首先,采用分布式PCA方法對子系統進行降維,將所有子系統的輸出編碼為輸出矩陣。之后,采用TS模糊模型構造各個子系統的學習機。通過系統輸出和TS模糊模型的比較,可以監測故障信息。若子系統輸出和TS模型輸出一致,則判斷該系統工作正常,否則表明系統中發生了故障。因此,故障定位策略可以用來判斷子系統的工作狀況。

定義Y為輸出矩陣,Y=[y1,y2,…,yn] ,其中,y1、y2、…、yn為子系統的輸出。Y由所有子系統的輸出組成,而傳統方法是將子系統輸出作為中間狀態。

得出系統輸出和TS模糊模型的殘差后,需對殘差進行評價。在監測到故障后,下一個重要步驟是故障診斷,確定故障發生的根本原因。殘差是由實際系統測量值和TS模糊模型輸出的估計值計算得出的。當系統在正常運行時,殘差應接近零;當故障發生時,殘差應大于零。因此殘差可以被用來確定是否發生故障。對每一個殘差進行分析,一旦超過閾值,進行故障隔離。

當系統工作時,同時計算出TS模型的輸出。在每個采樣周期,將每個子系統的TS模型輸出與實際系統輸出進行比較:

=[Δy1,Δy2,…,Δyn]

(14)

(15)

對于整個工業過程,所有子系統的監控結果表示如下:

R2={R2(1),R2(2),…,R2(n)}

(16)

TS模型輸出和實際生產系統輸出相比較,基于這兩者的殘差可以對故障進行判斷。通過故障矩陣中的故障起始位置來確定故障位置。

5 實驗驗證

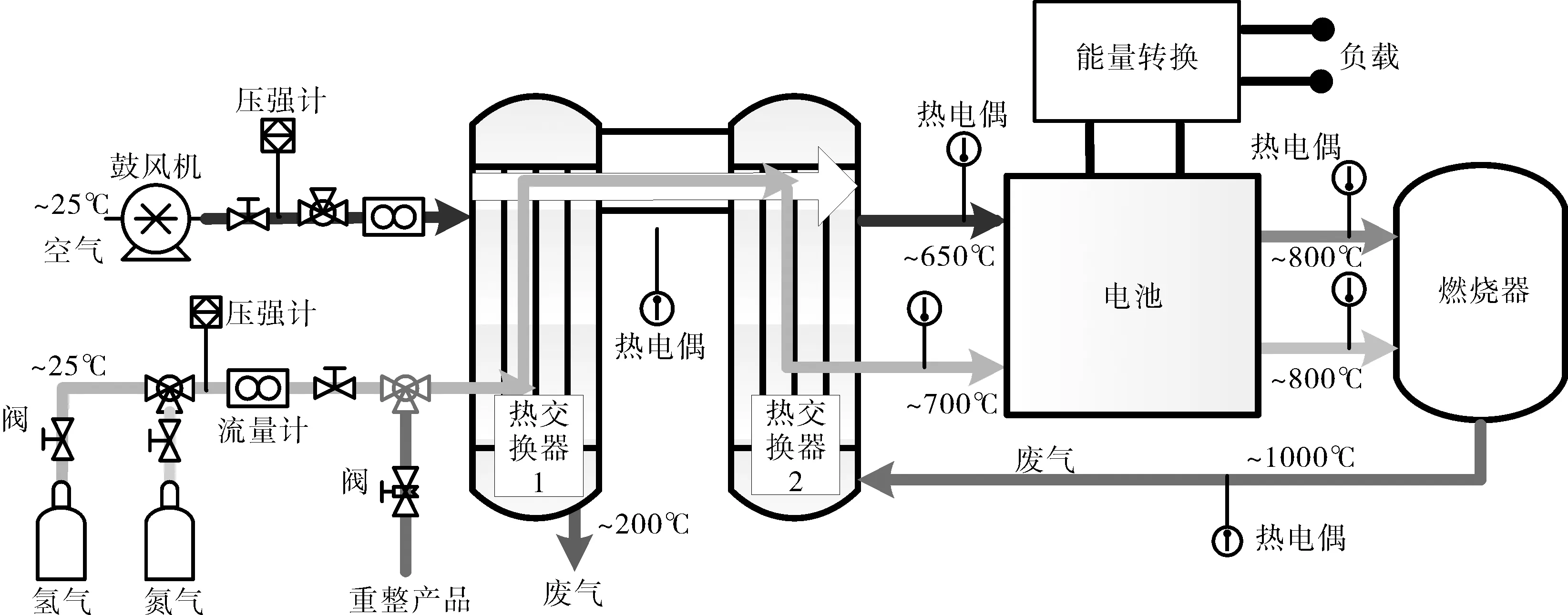

5.1 固體氧化物燃料電池簡介

固體氧化物燃料電池(SOFC)是通過電化學反應將燃料的化學能轉化為電能的一種新型發電裝置,具有燃料靈活、操作噪音低、排放低及效率高等優點,吸引了學術界和工業界的廣泛關注。這些優良性能使得SOFC發電系統成為國內商業、工業電力應用的一個極具吸引力的替代品。基于數據驅動的SOFC系統由5部分組成:氣體供應系統、熱交換器1、熱交換器2、SOFC電堆和燃燒器。在高溫下,燃料氣和氧氣產生化學反應,系統輸出電能,燃燒器利用過量的燃料氣提供高溫。該系統保持熱量和能量的平衡,不斷提供電能。系統模型建立在以Matlab/Simulink模塊化為基礎的平臺上。首先開發子系統的模型,然后將它們連接在一起,構成整個系統。該系統模型用于面向控制的分析和設計。SOFC系統結構如圖3所示。

圖3 SOFC系統結構示意圖

5.2 線性串級結構和故障診斷

SOFC系統具有一些獨特的特點,首先,整個系統的輸出、燃料電池的功率和電壓都不在系統的最末端輸出。其次,該系統傳輸的主要信息是能量,與壓力、溫度和電信號沒有直接關系。最后,系統是串級分隔結構,這使得子系統在一定程度上相互獨立。它是一個熱傳導過程和發電過程的組合。

SOFC系統能在兩個條件下工作:恒定功率條件和時變功率條件。恒定功率表明負載在單個額定功率下工作。直到系統結束工作,SOFC持續提供恒定功率。時變功率比恒定功率更為復雜,它意味著能量電池提供的功率不是恒定的,因此,故障監測會變得非常困難。筆者只對發生在恒定功率條件下的故障進行診斷,并且提供時變功率條件下SOFC狀態的TS模糊學習。該系統中,燃燒器向熱交換器2傳送高溫尾氣,形似控制系統中的反饋回路。但事實上,在二者連接管道中的閥門可以由換熱器2根據需求進行調節。因此,輸入熱交換器1和熱交換器2的管道都應被視為外部輸入,而非系統內部反饋。經過上述分析,SOFC系統為串級系統結構,其結構框圖如圖4所示。

圖4 SOFC系統的串級結構框圖

SOFC系統分為4個子系統:熱交換器1、熱交換器2、電堆和燃燒器。第1個子系統包括熱交換器1和氣體供應系統。第2個子系統包含熱交換器2和溫度控制設備。這樣,就可以在串級系統中進行故障監測和診斷。

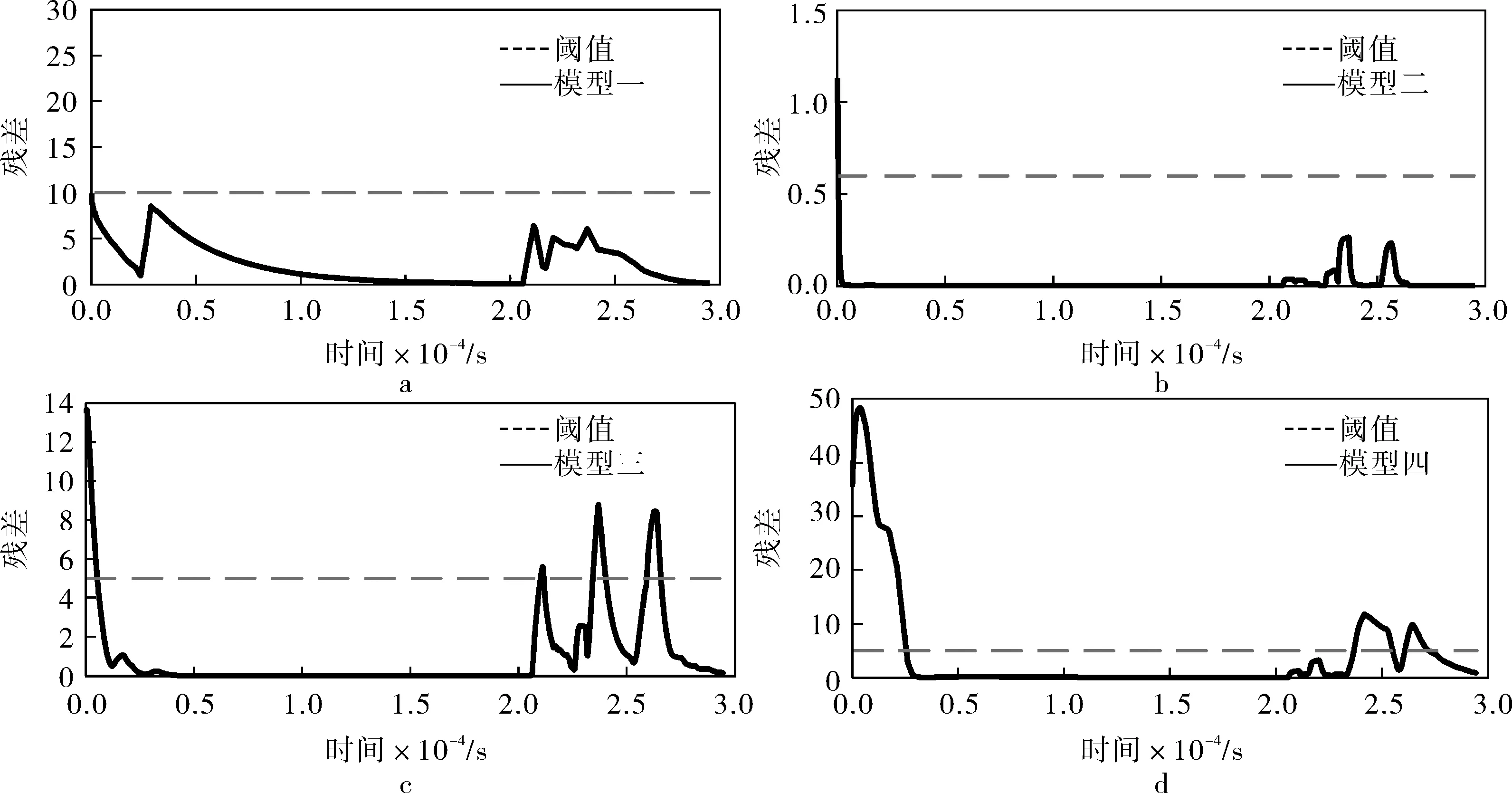

系統的Matlab/Simulink仿真在頻率為3Hz、內存為12GB的電腦中進行,仿真結果如圖5所示。當系統正常工作時,TS模型跟蹤系統溫度。當系統偏離正常的工作狀態時,TS模型輸出和系統輸出軌跡無法吻合。在前4 000s,TS模糊模型在調整其參數,會有學習誤差產生。在訓練結束后,TS模型輸出能和系統輸出軌跡吻合。由圖5a、b可知,前兩個子系統運行正常,由圖5c、d可知,后兩個子系統偏離了正常的工作狀態。可以得出,故障發生在第3個子系統,即電堆。這樣,故障位置確定后就能監測出整個系統的故障。

圖5 平滑濾波后的子系統殘差

6 結束語

采用了分布式PCA和基于TS模糊模型的二級貝葉斯方法進行故障監測和定位,最后通過固體氧化物燃料電池系統來驗證該方法的可行性。該方法對串級系統進行了分析,給出系統的劃分方法,為構建子系統提供了條件。采用分布式PCA方法對各個子系統的故障信息進行降維,得出反映故障本質的故障特征信息,將它用于TS模糊推理的建模。利用基于二級貝葉斯的TS模糊模型,實現非線性識別技術,構建了系統的離線和在線模型。殘差是由TS模型的輸出信號和每個子系統的實際測量值的差值構造的,通過評估殘差可以監測出故障并實現定位。SOFC系統仿真結果表明,該方法可以診斷系統故障,并對故障進行定位。

[1] Russell E L, Chiang L H, Braatz R D. Fault Detection in Industrial Processes Using Canonical Variate Analysis and Dynamic Principal Component Analysis[J]. Chemometrics & Intelligent Laboratory Systems, 2000, 51(1):81~93.

[2] Marengo E, Gennaro M C, Gianotti V, et al. Monitoring of an Industrial Process by Multivariate Control Charts Based on Principal Component Analysis[J]. Annali Di Chimica,2003, 93(5-6):525~538.

[3] Simoglou A, Georgieva P, Martin E B, et al. On-line Monitoring of a Sugar Crystallization Process[J].Computers & Chemical Engineering, 2005, 29(6):1411~1422.

[4] Venkatasubramanian V. A Review of Process Fault Detection and Diagnosis. Part I. Quantitative Model-based Methods [J].Computers & Chemical Engineering, 2003, 27(3):293~311.

[5] Edwards C, Tan C P.Sensor Fault Tolerant Control Using Sliding Mode Observers[J].Control Engineering Practice,2004, 14(8):897~908.

[6] Isermann R, Ballé P. Trends in the Application of Model-based Fault Detection and Diagnosis of Technical Processes[J].Control Engineering Practice, 1997, 5(5):709~719.

[7] Reddy T A.Development and Evaluation of a Simple Model-based Automated Fault Detection and Diagnosis (FDD) Method Suitable for Process Faults of Large Chillers[J].Ashrae Transactions, 2007, 113:27~39.

[8] 童少為, 施云貴. 基于系列GE90-30 PLC實現的鍋爐汽包水位監控系統[J].化工機械, 2006, 33(4):236~240.

[9] 施健.合成氨水煤漿裝置棒磨機故障監測與診斷[J].化工機械,2009,36(5): 483~485.

[10] 鄭志力.狀態監測在離心壓縮機故障診斷中的應用[J].化工機械,2011,38(5):612~615.

[11] 張思陽,徐敏強,高晶波.基于紅外熱像及反演算法的氣缸故障診斷[J].化工機械,2013,40(2):172~175.

[12] 熊偉麗, 徐保國, 李超璟.分布式控制系統中智能儀表串行通信的實現[J].化工自動化及儀表, 2003, 30(1):52~54.

DistributedFaultDiagnosisStrategyBasedonPartialInformationFusionforDistributedGenerationSystem

ZHU Lin, LI Shuang-hong, YANG Yu-pu

(SchoolofElectronicInformationandElectricalEngineering,ShanghaiJiaotongUniversity)

Through having model’s fault detection framework combined with data-based learning method, a new fault monitoring method was proposed to achieve fault detection and location in serial connection process. Firstly, having serially connected system analyzed to obtain partition method of the whole system and to provide conditions to construct subsystems; and then, having the distributed principal component analysis (PCA) adopted to extract subsystems’ feature information from real measurement data for the modeling of TS fuzzy inference; and finally, having two-stage Bayes theory-based fuzzy model proposed to realize non-linear identification of the faults. Through comparing output signals of the TS models and the real measurements of each subsystem, evaluating the residuals and examining the fault occurrence with location information were implemented. Simulating solid oxide fuel cells (SOFC) proves both feasibility and efficiency of the method proposed.

fault diagnosis, distributed PCA,TS fuzzy model, serial connection system, SOFC

TH865

A

1000-3932(2017)04-0351-06

2016-11-09,

2017-03-15)

國家自然科學基金項目(61273161)。

朱琳(1994-),碩士研究生,從事故障診斷、機器學習的研究,lin_zhu@sjtu.edu.cn。