臥式熱虹吸式再沸器的計算選型

楊 濤,湯玉敏

(中海油石化工程有限公司,山東 青島 266101)

臥式熱虹吸式再沸器的計算選型

楊 濤,湯玉敏

(中海油石化工程有限公司,山東 青島 266101)

再沸器常用于分餾塔底,對塔底流體加熱使一部分物料汽化返回塔內,以提供分餾所需要的熱源,又稱重沸器[1]。筆者對再沸器的結構進行了簡單概述,并以某項目加氫裝置中的再沸器為例用ASPEN EDR軟件進行了詳細計算選型,為讀者在進行再沸器設計時作參考。

再沸器;計算;選型

1 再沸器的結構基礎知識

再沸器是工業上實現沸騰傳熱的設備,按照沸騰傳熱型式主要有:釜式再沸器,臥式熱虹吸式再沸器和立式熱虹吸式再沸器。用戶根據不同的工藝過程和操作條件,選擇合適的再沸器。

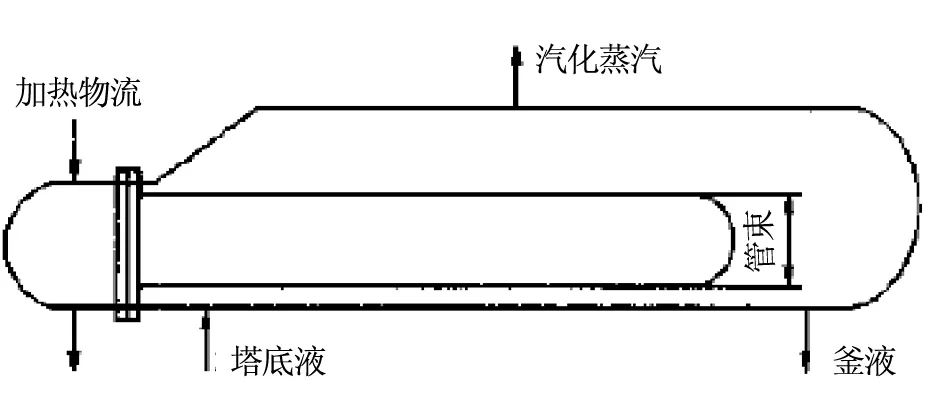

再沸器大體分為釜式再沸器和熱虹吸式再沸器兩種類型。釜式再沸器帶有擴大的殼體和較大的供氣液分離的空間,因此僅有少量的液體被夾帶進入上升管,氣化率高,可達到80%以上。釜式再沸器結構示意圖如圖1所示[2]。

熱虹吸式再沸器是指在再沸器中由于介質加熱汽化,使得上升管內氣液混合物的相對密度明顯低于入口管中液體的相對密度,由此再沸器的入方和出方產生靜壓差。塔內的液體不斷被吸入再沸器,加熱汽化后的氣液混合物自動地返回塔內,循環速率取決于凈 靜壓差的大小。臥式和立式熱虹吸式再沸器氣化率應小于30%,一般取20%~25%。熱虹吸式再沸器分為臥式和立式兩大類,其結構示意圖如圖2所示。

圖1 釜式再沸器結構示意圖

由于釜式再沸器傳熱效率低,需要的殼容積大,造價高,占地大,煉油行業再沸器用的大都是熱虹吸式。熱虹吸式再沸器有立式和臥式兩種,立式由于需要塔的安裝高度高,殼程難于清掃等缺點,一般多用臥式熱虹吸式再沸器。

2 再沸器的選型計算

本文以某項目加氫裝置汽油切割塔塔底再沸器為例,介紹臥式熱虹吸式再沸器詳細的選型過程。

2.1 工藝條件

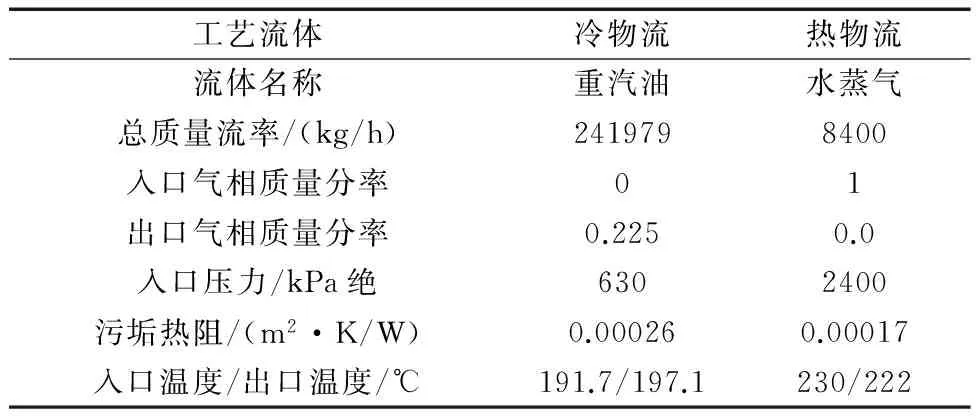

本算例中再沸器工藝操作條件見下表1。

表1 再沸器工藝操作條件

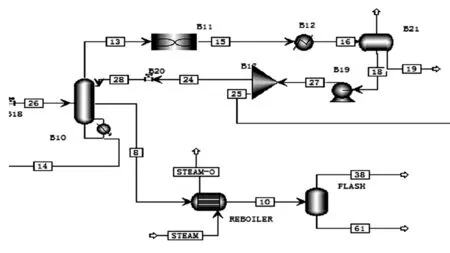

圖3 再沸器模擬流程圖

2.2 再沸器簡捷計算

通過對加氫裝置全流程模擬,在aspen plus軟件中初步計算出換熱器熱負荷為4371.9kW,得到水蒸氣用量為8399.9kg/h。在沒有考慮污垢熱阻和設計余量情況下,初步得到換熱器需要的換熱面積為187.9 m2。

2.3 EDR軟件選型、詳細核算

熱虹吸式再沸器相對簡單和經濟,選型時作為首選,熱虹吸式再沸器氣化率一般取20%~30%。在本算例中氣化率取22.5%(m%)。

2.3.1 管殼程的選擇

對于臥式熱虹吸式再沸器,加熱蒸汽走管程,工藝流體走殼程。

2.3.2 殼體和封頭的選擇

由臥式熱虹吸式再沸器標準規范可知,臥式熱虹吸式再沸器一般都為浮頭式。DN≦400mm為法蘭蓋式平蓋管箱(“A”型管箱);500≦DN≦800mm,推薦選“B”型管箱,為法蘭蓋式;DN≥900mm為標準橢圓形式封頭管箱[3]。本文中選“B”型管箱。熱虹吸式再沸器有“J”、“H”型殼體型式可選擇,“H”殼體大多在操作壓力較低的工況下使用,“J”殼體則適用于較高的壓力[2]。本文中選“J”型殼體,一進兩出式。

2.3.3 換熱管和管程數

查浮頭式換熱器標準規范,換熱管長有3,4,5,6,9m幾種型號,管長L和殼內徑ID的比例要適當,一般L/ID=4-6,常用選6m長換熱管。標準換熱器換熱管有19mm和25mm兩種,在相同殼徑下,外徑19mm比25mm能排布更多的換熱管,換熱面積更大。對于氣液兩相流和易結垢的物料,應選用25mm的管子[3]。換熱管排列角度有30,45,60,90度四種。30度和60度比其他方式可多排15%的管子,但殼程無法機械清洗,本例中選用45。排列方式。管程可選2、4、6管程,初選2管程。

2.3.4 折流板結構參數

折流板主要有圓缺型,環盤型,折流桿等形式。多采用圓缺型折流板,圓缺型有單弓形和雙弓形兩種,單弓形換熱效果較好,但壓降較大,算例中選用雙弓型。弓形切割方位有水平和垂直兩種,垂直圓缺應用于水平布置的冷凝器和水平布置的再沸器以及含有固體懸浮顆粒的熱交換器。本算例中以防不凝氣在折流板頂部積聚宜選垂直切割折流板。折流板間距一般取值為殼體內徑的30%-45%,查標準規范,6m管長換熱器折流板間距有150,200,250,300,350,450mm 6種,初選300mm。折流板切割率一般取20%-50%,常選用25%的切割率。

2.3.5 污垢熱阻

污垢熱阻經驗值可以根據工程經驗或依據《石油化工設計手冊》選取。

2.3.6 EDR軟件設計與選型

本算例冷物流的物性數據由工藝流程模擬ASPEN 8.6軟件獲得,然后將物性導入aspen edr軟件中。在EDR軟件數據庫B-JAC中輸入水蒸氣的操作條件,軟件自動生成水蒸氣的物性數據。

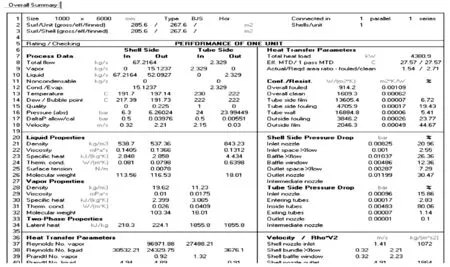

在軟件中以設計模式下運行,初選出換熱器規格:800×*6000,換熱面積余量1%,通常換熱器面積余量10-30%,考慮到塔的操作彈性再沸器面積余量一般不小于30%,因此,將換熱器殼體增大到1000mm,由于蒸汽的壓力為2.3MPa(g),依據浮頭式換熱器規范JB/T4714-92,選擇PN4.0的BJS1000-4.0-275-6/25-2I換熱器,查得管子數為606,將設計模式改為校核模式對初選的換熱器進行詳細校核,結果如圖4,設計余量為54%,符合設計余量的要求。

圖4 換熱器校核結果

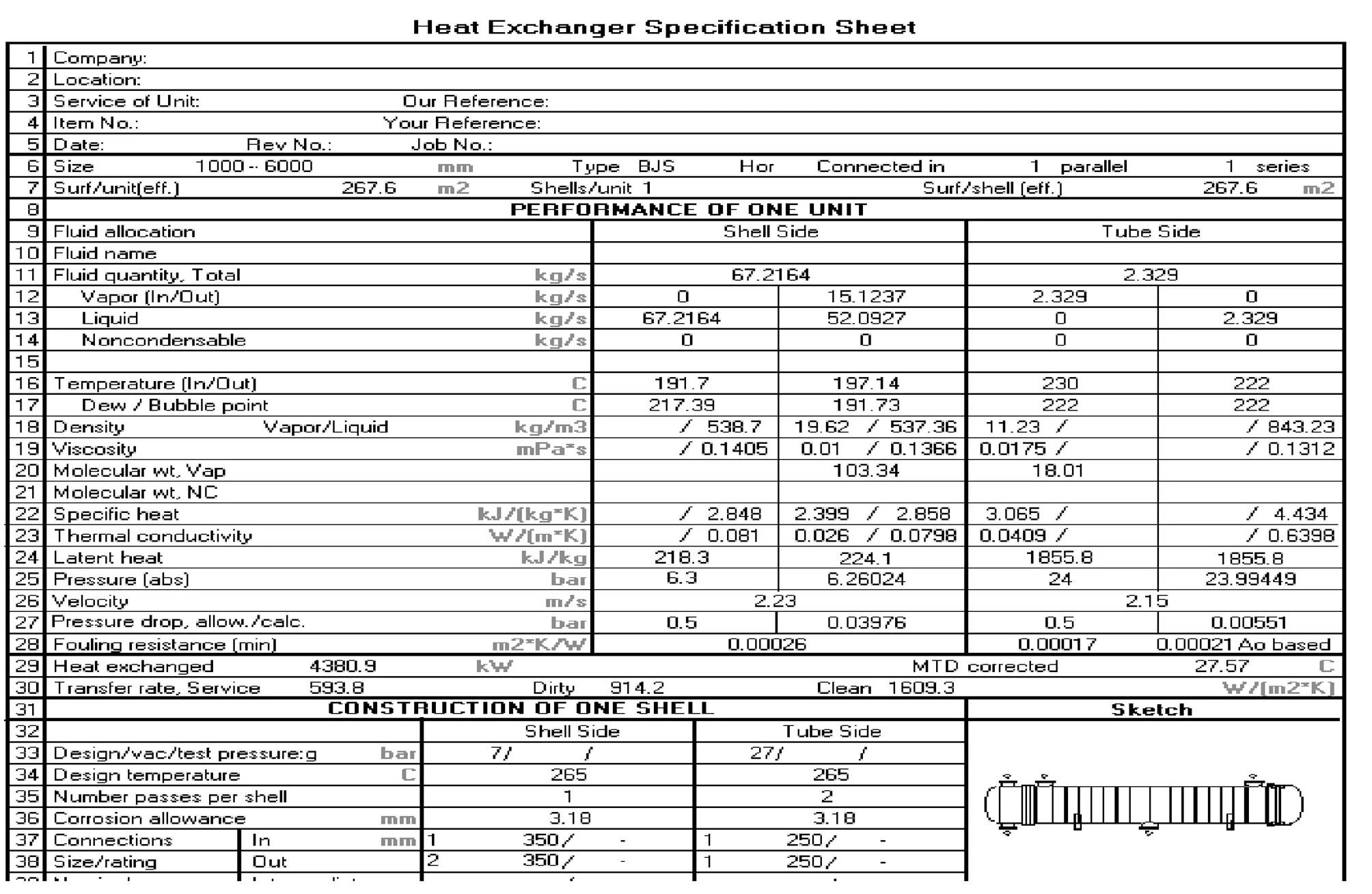

圖5 換熱器設計結果數據表

2.4 設計結果分析

2.4.1 壓力降

管殼程壓力降分別為0.00551bar和0.03976bar,均小于允許壓力降。

2.4.2 流速

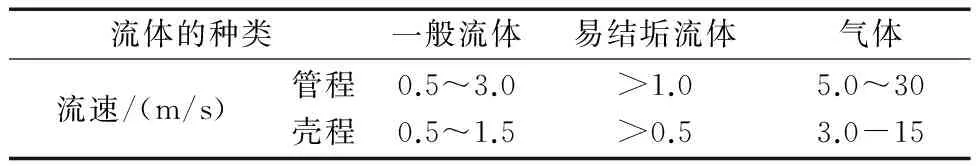

換熱器殼側流速為2.23m/s,管側流速為2.15m/s。管殼式換熱器常用流速范圍見下表2,該算例管程為水蒸氣冷凝過程為氣液兩相,殼側為冷流體蒸發過程也是氣液兩相,流速介于氣液流速經驗范圍中間,流速合理。

表2 管殼式換熱器常用流速范圍[2]

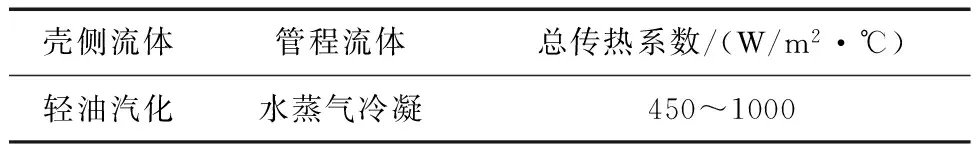

2.4.3 傳熱系數

換熱器總傳熱系數為914.2W/m2·K,輕油沸騰傳熱系數經驗值見下表[5],可知,總傳熱系數在經驗范圍內。

表3 管殼式換熱器介質沸騰汽化傳熱系數大致范圍

2.4.4 有效平均溫差與溫度校正系數

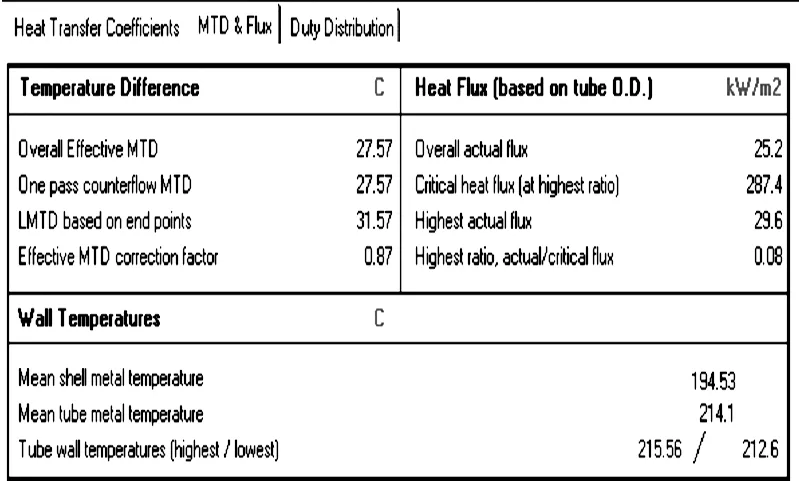

有效平均溫差為27.57℃,溫差校正系數為0.87,滿足要求溫度校正系數大于0.8的要求。

圖6 查看設計結果

3 結論

綜上所述,再沸器設計要點,首先是通過流程模擬軟件模擬得到工藝計算原始數據,然后用軟件簡捷計算得到初始的換熱面積或者根據工程經驗選取經驗熱強度值估算出換熱面積,根據操作條件查換熱器規范完成換熱器的初步選型,最后通過換熱器計算軟件EDR或者HTRI軟件詳細核算換熱器,核算換熱器面積余量、壓降和流速等是否滿足要求。

[1] 孫蘭義,馬占華,王志剛,等.換熱器工藝設計[M].北京:中國石化出版社,2015:232-233.

[2] 劉 巍.冷換設備工藝計算手冊[M].2版.北京:中國石化出版社,2008:196-198.

[3] 中國石化工程建設公司.浮頭式換熱器、冷凝器系列U型管式換熱器系列型式與參數[M].3版.北京:中國石油化工集團公司設備設計技術中心站,2006.

[4] 尾花英朗.熱交換器設計手冊[M].北京:烴加工出版社,1987.

[5] 王松漢.石油化工設計手冊(第三卷) [M].北京:化學工業出版社,2001.

CalculationandModelSelectionofHorizontalThermosyphonReboiler

YangTao,TangYumin

(CNOOC Petrochemical Engineering Co., Ltd., Qingdao 26610,China)

The reboiler is usually used at the bottom of fractionating column to heat the fluid at the bottom of the column and make the material vaporize and return to the tower, to provide the needed heat source for the fractionating. In this paper, the structure of reboiler was briefly summarized, and taking a reboiler in a hydrogenation unit as an example, a detailed calculation and model selection was carried out by using ASPEN EDR software, which was a reference for readers in the design of reboiler.

reboiler;calculation;model selection

2017-07-15

楊 濤(1987—),湖北黃岡人,工程師。2014年畢業于中國石油大學(華東)化工工程與技術專業獲工學碩士學位。主要從事化工設計工作。

TQ051.6+5

A

1008-021X(2017)18-0157-03

(本文文獻格式楊濤,湯玉敏.臥式熱虹吸式再沸器的計算選型[J].山東化工,2017,46(18):157-159,161.)