缸內直噴汽油機軌壓控制策略仿真

葉磊+黃玉強

摘 要:缸內直噴汽油機,即GDI(Gasoline Direct Injection)汽油機,相對于傳統PFI(Port Fuel Injection)發動機具有動力性能好,燃油經濟性好,低排放等優點,軌壓控制是GDI汽油機的控制的重要一環。本文提出了一種前饋控制與PI反饋控制結合的復合控制策略,采用Matlab/Simulink與GT-FUEL聯合仿真的方式驗證該控制策略的可行性。聯合仿真中,進行了軌壓階躍信號跟蹤仿真,復合控制策略達到了理想的效果。

關鍵詞:缸內直噴汽油機;聯合仿真;軌壓;復合控制策略

中圖分類號:TP391.9 文獻標識碼:A 文章編號:1005-2550(2017)05-0008-04

Simulation of Rail Pressure Control strategy for GDI Engine

YE Lei, HUANG Yu-qiang

( Laboratory of Internal Combustion Engine, College of Automotive Engineering, Wuhan University of Technology, Wuhan430070, China )

Abstract: Compared with PFI(Port Fuel Injection) engine, GDI(Gasoline Direct Injection) engine has advantages on dynamic performance, fuel economy performance and emission performance. The control of rail pressure is one of the most crucial parts for GDI engine. A composite control strategy that consists of a feed-forward control strategy and PI close-loop control strategy has been put forward and tested through the co-simulation between Matlab/Simulink and GT-FUEL. In the co-simulation, step signal tracking simulation were conducted and the results reached the expectation.

Key Words: GDI engine; Co-simulation; Rail pressure; Composite control strategy

引 言

隨著我國經濟水平的不斷提高,汽車在普通家庭中逐漸普及,能源和環境問題日益成為人們關注的焦點。缸內直噴汽油汽油機因為具有動力性好,燃油經濟性好,低排放等優勢,成為各大研究機構的研究熱門[1]。

GDI汽油機直接將汽油噴到汽缸內,能夠精確控制噴油量和進氣量兩個方面,從而調節空燃比,具有良好的瞬態響應性能。在低負荷時采用分層燃燒模式,車輛減速時斷油減少燃油消耗,其燃油經濟性優于傳統PFI發動機[2]。因為汽缸內部壓力高,GDI汽油機所需噴油壓力遠大于PFI發動機,所以GDI汽油機油霧顆粒小,霧化程度高,GDI汽油機油霧顆粒達到20um-25um,而PFI發動機油霧顆粒為200um,其可燃混合氣形成比PFI發動機更容易[3]。

GDI汽油機的軌壓直接影響了噴油器噴油壓力,進而影響了發動機性能,因此軌壓控制是一個重要的課題。由于臺架試驗周期長,成本高,仿真成為了發動機管理系統開發不可缺少的一部分,本文采用的復合控制策略由基于MAP的前饋控制策略與具有自整定功能的PI反饋控制策略組成,采用Matlab/Simulink控制器模型與GT-FUEL共軌系統模型聯合仿真的方式,驗證該控制策略的可行性,仿真試驗達到了理想控制效果。

1 高壓燃油共軌系統及模型

1.1 GT-SUITE簡介

GT-SUITE系列軟件是由美國Gamma Technologies 公司開發的汽車仿真分析系列套裝軟件,能進行發動機,動力系統以及車輛仿真,涵蓋了流體、機械、電、磁熱和控制等方面。

1.2 高壓燃油共軌系統簡介

GDI汽油機共軌系統主要由油箱、低壓油泵、高壓油泵、共軌、軌壓傳感器、噴油器、ECU電控單元以及管路等。低壓油泵與油箱等部分組成了低壓油路,高壓油泵、高壓油軌等部分組成了高壓油路,高壓油泵連接了低壓油路與高壓油路兩個部分。

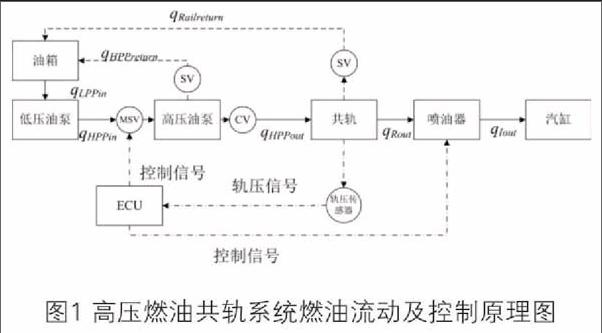

共軌系統燃油流向及控制原理如圖1所示。低壓油泵將油箱內的汽油泵出,向高壓油泵提供0.38-0.62MPa的低壓汽油,作為高壓油泵汽油來源。汽油經過高壓油泵的壓力調節電磁閥(MSV),進入高壓油泵泵體內部,高壓油泵在凸輪帶動的活塞擠壓下,形成小于20MPa的高壓燃油,再經過單向閥(CV)進入到高壓油路中,給共軌提供高壓燃油。共軌中的燃油通過噴油器噴入汽油機汽缸內實現供油。為了保護共軌系統不受到損傷,高壓泵和共軌的安全閥(SV)在軌壓大于20MPa時開啟,多余的汽油回流到低壓油路中,起到泄壓的作用。

ECU通過接收軌壓傳感器采集到的軌壓信號,控制壓力調節電磁閥(MSV)開啟和關閉時間,來調節軌壓,形成閉環控制。

1.3 高壓燃油共軌系統模型

本文目標發動機為三缸發動機,采用三葉輪式高壓油泵。圖2所示為高壓燃油共軌系統模型。

1.3.1 低壓泵模型endprint

低壓油泵泵油壓力低(0.38-0.62MPa),供油壓力小,對高壓燃油共軌系統軌壓波動的影響小,采用EndEnvironment模塊作為低壓油泵的簡化模型,向高壓油泵提供穩定壓力的燃油,設置供油壓力為0.4MPa。圖3所示為低壓油泵模型。

1.3.2 高壓泵模型

柱塞式高壓油泵由泵體、壓力調節電磁閥、柱塞、凸輪、單向閥組成。執行機構為壓力調節電磁閥,如圖4所示,為高壓泵的結構及與工作原理示意圖。圖5為高壓泵柱塞升程圖,泵油過程如下:

①進油階段:當柱塞從上止點下行時,壓力調節電磁閥在彈簧作用下保持開啟,單向閥保證高壓油路中的汽油不會倒流進入高壓油泵中,泵體內油壓急劇下降,低壓油路中的汽油通過進油口進入泵體內。

②回油階段:柱塞到達下止點之后,開始上行,泵體內油壓大于低壓油路中的油壓時,壓力調節電磁閥未關閉,則燃油通過進油口回流到低壓油路中。

③供油階段:在柱塞上行某一時刻,壓力調節電磁閥獲得一個電磁力,在電磁力的作用下,壓力調節電磁閥關閉,泵體內油壓急劇上升,當油壓大于高壓油路油壓時,泵內汽油進入高壓油路中,實現供油。進入下一個循環后,缸內壓力下降,壓力調節電磁閥開啟,重復以上過程。如圖5中供油階段包含的曲軸轉角,稱為控制角,記作θ。θ越大,高壓泵供油越多,高壓油路中油壓越高。

圖6為GT-FUEL中高壓油泵的模型。Orifice Conn為孔連接模塊,通過控制其孔徑大小模擬壓力調節電磁閥的開閉狀態,作為壓力調節電磁閥的簡化模型。OutLetVolume-1模塊作為出油孔與高壓油路連接,單向閥由圖6圈出的三個Mechanical模塊組成。SafteyValve-1為安全閥,PlungerLift為凸輪。表1為高壓泵參數:

1.3.3 共軌與噴油器模型

高壓燃油共軌采用PipeRound和FlowSplitTRight模塊串聯,構成共軌的主體,FlowSplitTRight模塊用于噴油器連接。噴油器采取簡化模型,FlowSplitGeneral與PipeRound模塊作為噴油器腔體,InjNozzConn模塊作為噴油嘴。圖1-7所示為共軌與噴油器模型。表2為共軌與噴油器參數。

2 復合控制策略設計

2.1 復合控制策略

本文中采用的復合軌壓控制策略由基于MAP的前饋控制策略與具有自整定功能的PI反饋控制策略組成。最常見的控制方式為PI控制,PI控制容易實現,簡單,魯棒性強,但PI控制為“有差控制”,控制量與偏差成正比,不適合控制擾動大的系統[5]。前饋控制則能根據當前工況,及時給出控制量,但開環控制適應性不強,易受干擾。本文中控制策略將兩種控制方法的優點結合,達到理想的控制效果。

軌壓目標值Ptarget是ECU根據發動機工況查詢和計算得到的值,發動機負荷、轉速n、發動機溫度等方面為決定Ptarget的主要因素。高壓燃油共軌系統中,執行機構為高壓油泵中的壓力調節電磁閥,控制量為壓力調節電磁閥控制角θ,θ由前饋控制中的預控角θ0,及反饋控制的θPI兩個部分相加得到,即θ = θ0 + θPI。在仿真系統中,Simulink控制器模型將得到的控制角θ 轉化為GT-FUEL中壓力調節電磁閥控制信號,即可實現對軌壓的控制。圖8為復合控制原理圖。

2.1.1 基于MAP的前饋控制

前饋控制為開環控制,不需要檢測被控效果,其自變量為發動機轉速n和軌壓目標值Ptarget,噴油量Q,根據這三個量在MAP中查詢得到預控角θ0,需要進行大量MAP標定仿真試驗和反饋參數整定仿真試驗。由于工作量的過大,本文仿真忽略了噴油量Q的影響,采用定噴油脈寬進行所有仿真試驗。

2.1.2 PI反饋控制

PI反饋控制包括了比例控制與積分控制。其自變量為實際軌壓P與目標軌壓Ptarget。PI控制中Kp和Ki值需要適應不同的工況,所以PI控制部分要具備自整定的功能。根據實際軌壓與目標軌壓的差ΔP以及發動機轉速n調節Kp與Ki的值,在MAP中查詢不同ΔP和n值下的對應的Kp值和Ki值,來滿足不同工況的需求。參考模糊PID控制參數整定原則[6],設定的PI控制參數整定原則如下:

①當實際軌壓與目標軌壓的差|ΔP|較大時,為了跟蹤性能更好,增大Kp的值,同時避免超調過大,取較小Ki值。

②當實際軌壓與目標軌壓的差|ΔP|較小時,為使系統響應超調較小,Kp取較小值,保證響應速度,Ki適當取較大值。

實際發動機軌壓控制策略的中需要考慮到噴油量、燃油溫度等因素,并對前饋控制的量以及PI控制中的參數進行修正,本文只研究復合控制策略的可行性,所以將其進行了簡化。

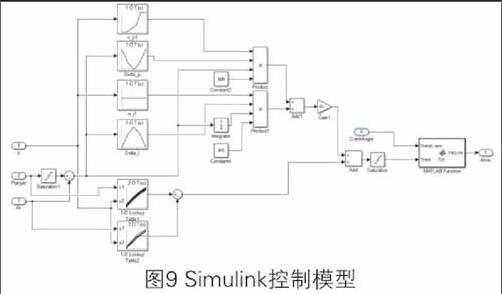

2.2 MAP標定與參數整定

根據2.1節所介紹控制策略,建立如圖9所示為控制器模型。對GT-FUEL模型進行控制,需要進行前饋MAP和具有PI反饋控制參數的整定,需要進行Simulink與GT-FUEL的聯合仿真。本節簡要介紹前饋MAP標定和PI控制的參數整定過程。

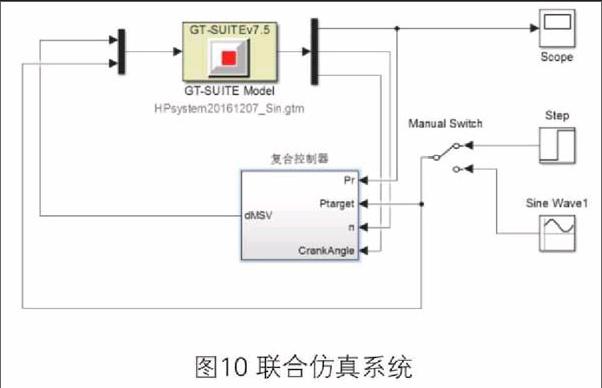

2.2.1 聯合仿真系統建立

GT-SUITE與Simulink聯合仿真的方式有以下兩種:

①在Simulink界面中運行GT-SUITE模塊;

②將Simulink模型編譯為.dll/.so庫文件,然后導入到GT-SUITE中進行仿真。

本文采用相對便捷的第一種方式。

將GT-SUITE根目錄下Simulink聯合仿真庫導入matlab路徑中,使GT-SUITE Model模塊能夠在Simulink中使用。每個采樣周期,Simulink會通過GT-SUITE Model模塊和SimulinkHarness模塊傳輸數據,控制信號從GT-SUITE Model輸入,從SimulinkHarness對應的接口傳輸到GT-SUITE中。同樣的Simulink每個采樣周期也會采集SimulinkHarness中的數據,反饋信號從GT-SUITE Model中相應的接口傳到Simulink中來,形成閉環控制,從而實現聯合仿真。圖10所示為Simulink與GT-SUITE聯合仿真系統。endprint

2.2.2 前饋MAP的獲取過程

本文中MAP的獲取采用開環控制的方式進行,MAP的x軸為發動機轉速n,y軸為目標軌壓Ptarget,z軸為預控角θ0。設定一定轉速梯度和目標軌壓梯度,兩兩組合,調節開環控制輸入的控制角θ,待開環控制軌壓穩定后,設最接近目標軌壓的控制角為該工況下的預控角。圖11為仿真所獲得的前饋MAP。

2.2.3 PI反饋控制的參數整定

PI反饋控制分為兩個部分:Kp查詢計算部分和Ki查詢計算部分。Kp由基比例常數Kpb、Kp轉速修正表和Kp偏差修正表相乘得到,同樣Ki自整定也由基積分系數Kib、Ki轉速修正表和Ki偏差修正表相乘得到。采用常值信號軌壓跟蹤仿真或正弦信號軌壓跟蹤仿真進行整定。本文中參數整定方法如下:

①遵循2.1.2節所述自整定原則,根據經驗設定Kp和Ki偏差修正表。

②以n=4000rpm為基準,該轉速下的轉速修正表輸出值為1。在n=4000rpm轉速下進行基比例系數Kpb和基積分系數Kpi的整定仿真試驗。進行多次軌壓跟蹤仿真,使用Simulink中的Response Optimization工具作為輔助,選取Kpb和Kpi值。

③設定一定轉速梯度,在某一轉速下,使用前一步驟中的Kpb和Kpi值并乘以一個轉速修正系數,進行軌壓跟蹤仿真,設定控制效果最佳的修正系數為該轉速下的修正系數。

④因為有反饋控制的加入,原先的前饋MAP軌壓會有一定偏移,故重新進行上一節過程,對原MAP進行修正。

參數整定是一個反復的過程,最終得到了比較合適的PI反饋控制參數。

3 聯合仿真試驗

本章進行了復合控制策略的階躍信號軌壓跟蹤仿真和正弦信號軌壓跟蹤仿真,在階躍信號軌壓跟蹤仿真中設立了純PI控制對照組,驗證復合控制策略的控制效果。

3.1 復合控制策略階躍信號軌壓跟蹤仿真

(1)復合控制5MPa階躍信號軌壓跟蹤仿真

設定曲軸轉速為4000rpm,初始軌壓為3MPa,仿真進行2s,目標軌壓在1s時從3MPa階躍到5MPa,仿真步長設為0.001s。圖12和圖13為5MPa階躍信號軌壓跟蹤仿真結果。

仿真中未出現超調。軌壓在1.026s,即階躍開始后0.026s達到相對穩定。t=1.531s時,軌壓相對穩定后最低值為4.913MPa。t=1.396s時,軌壓相對穩定后最高值為5.083MPa。軌壓波動在±0.09MPa內。

(2)復合控制10MPa階躍信號軌壓跟蹤仿真

設定曲軸轉速為4000rpm,初始軌壓為3MPa,仿真進行2s,目標軌壓在1s時從3MPa階躍到10MPa,仿真步長設為0.001s。圖14和圖15為10MPa階躍信號軌壓跟蹤仿真結果。

t=1.078s時,軌壓達到最高值10.27MPa,超調量為2.7%。軌壓在約1.09s,即階躍開始后0.09s到達相對穩定。t=1.452s時,軌壓相對穩定后最低值為9.878MPa。t=1.668s時,軌壓相對穩定后最高值為10.117MPa。軌壓波動在±0.12MPa內。

3.2 純PI控制策略階躍信號軌壓跟蹤仿真

構建純PI控制器與GT-FUEL共軌模型聯合仿真系統,按照本文3.1節中的仿真要求,進行Kp值為80和Kp值為200的純PI控制階躍信號軌壓跟蹤仿真。

(1)Kp為80的純PI控制階躍信號軌壓跟蹤仿真

Kp=80的純PI控制階躍信號軌壓跟蹤仿真試驗結果如圖16。階躍開始后,實際軌壓未達到目標軌壓,t=1.078s時最高軌壓為9.965MPa。在t=1.10s 時,即階躍開始后0.1s到達相對穩定狀態。t=1.198s時,軌壓相對穩定后最高值為9.874MPa,t=1.182s時,軌壓相對穩定后最低值為9.616MPa。軌壓平均值為9.745MPa,波動幅度達到±0.129MPa。軌壓達到相對穩定狀態后,平均軌壓有略微上升趨勢。

(2)Kp為80的純PI控制階躍信號軌壓跟蹤仿真

純PI控制階躍信號軌壓跟蹤仿真結果如圖17所示。Kp=200的仿真中,軌壓在1.092s,即階躍開始后0.092s到達相對穩定。t=1.982s時,軌壓相對穩定后最低值為9.60MPa。t=1.128s時,軌壓相對穩定后最高值為10.48MPa。波動幅度在±0.48MPa。軌壓曲線程鋸齒狀,超調量大,穩定性差。

3.3 結果分析

比較復合控制策略5MPa和10MPa的階躍信號仿真結果,10MPa軌壓穩定后波動幅度為±0.12MPa,5MPa穩定后波動幅度為±0.09MPa。在噴油脈寬一定的情況下,10MPa軌壓工況與5MPa相比,噴油器噴油量更大,另一方面油泵泵油壓力和泵油量也有所升高,導致軌壓波動更大。所以低軌壓工況下,復合控制策略穩壓能力更強。

比較Kp=80和Kp=200的純PI控制策略的仿真結果,Kp=80時,在階躍開始后0.1s達到相對穩定,相對穩定后軌壓波動為±0.129MPa,波動雖小,但無法達到目標軌壓,其平均軌壓為9.745MPa。Kp=200時能夠達到目標軌壓,在階躍開始后0.92s達到穩定,但是波動為±0.48MPa,幅度過大,且軌壓波形不穩定。純PI控制在對軌壓進行控制時,需要較大的Kp值才能達到較高的目標軌壓。比例控制效果越強,調節速度越快,但容易造成系統不穩定。

比較復合控制策略10MPa和Kp=200的純PI控制仿真結果。復合控制策略軌壓從階躍開始到達相對穩定,超調量在2.7%內,到達穩定狀態時間為0.09s,軌壓波動在±0.12MPa。純PI控制從階躍開始到達相對穩定,時間需要0.092s,軌壓波動在±0.48MPa。由于Kp=200的純PI控制的比例控制作用強,其到達相對穩定時間與復合控制策略相當,都在0.09s附近,軌壓波動遠大于復合控制。復合控制策略中,前饋MAP給出精確的預控角,所以控制速度快,由于前饋控制的作用,PI控制所占比重小,所需的Kp的值小,所以軌壓超調小且更加穩定[7]。endprint

綜上所述,基于MAP的前饋控制與具有自整定功能的PI反饋控制結合的復合控制策略具有良好的軌壓跟蹤能力,相對于純PI控制有更好的穩壓性能。

4 結論

本文設計了一種復合控制策略,該控制策略由基于MAP的前饋控制部分與具有自整定功能的PI反饋控制部分組成,通過聯合仿真試驗的方式,對復合控制策略進行了驗證。通過進行純PI控制對比仿真,說明了復合控制策略的優越性。

主要進行了以下工作:

①基于某型1.2TGDI缸內直噴汽油機,建立了高壓燃油共軌系統GT-FUEL模型。

②設計了復合控制策略。其中基于MAP的前饋控制策略自變量為發動機轉速n、目標軌壓Ptarget,PI反饋控制策略自變量為實際軌壓P、發動機轉速n、目標軌壓Ptarget。基于Matlab/ Simulink建立了兩種控制方法組成的復合控制器模型。

③構建GT-FUEL與Simulink聯合仿真系統,簡要說明了前饋MAP標定與PI控制參數整定過程,進行了復合控制策略和純PI控制策略的階躍信號跟蹤仿真試驗,證明了這種復合控制策略具有良好的軌壓跟蹤性能和穩定軌壓能力。

參考文獻:

[1]楊世春, 李君, 李德剛. 缸內直噴汽油機技術發展趨勢分析[J]. 車用發動機. 2007, 171(5): 8-13.

[2]趙育新, 劉永旭. GDI的發展現狀及發展趨勢分析[J]. 科技信息. 2009(25): 496.

[3]欣白宇. GDI發動機軌壓控制策略研究[D]. 長春: 吉林大學. 2012.

[4]郭帥. GDI發動機共軌系統電磁閥建模與軌壓控制[D]. 長春: 吉林大學. 2013.

[5]李娟. 一種基于前饋補償的PID軌壓控制設計方法[J]. 電子科技. 2014, 27(6): 146-149.

[6]竇艷艷, 錢蕾, 馮金龍. 基于Matlab的模糊PID控制系統設計及仿真[J]. 電子科技. 2015, 28(2): 119-122.

[7]仇滔, 雷艷, 彭璟, 等. 高壓共軌燃油系統軌壓控制策略研究[J]. 內燃機工程. 2013, 34(2): 83-87.endprint